Практические ПМП. МУ

ОРГАНИЗАЦИЯ ПОТОЧНОГО ПРОИЗВОДСТВА

Поточное производство является прогрессивной формой организации процессов изготовления изделий и входящих в них деталей и сборочных единиц. Для поточного производства характерны следующие принципы: специализация, прямоточность, непрерывность, параллельность и ритмичность.

Поточное производство отличается высоким уровнем механизации и автоматизации как технологических, так и транспортных операций. Признаки, определяющие организационную форму поточных линий в машиностроении, приведены на рис.2.2.1.

Такт поточной линии

,

,

где  — действительный фонд времени за планируемый период, ч;

— действительный фонд времени за планируемый период, ч;  количество запускаемых на поточную линию объектов производства за тот же период, шт.

количество запускаемых на поточную линию объектов производства за тот же период, шт.

С учетом регламентированных перерывов  и планируемого уровня технологических потерь (а,%)

и планируемого уровня технологических потерь (а,%)

где Тсм — продолжительность смены, мин; NBcyr — суточная программа выпуска, шт.; f — количество рабочих смен.

Если передача деталей с операции на операцию осуществляете транспортными партиями, рассчитывается ритм поточной линии (R): |

R = r·nT,

где nT — величина транспортной (передаточной) партии, шт.

Расчетное число рабочих мест (единиц оборудования) на операции

C = ti / r,

где ti — норма времени на выполнение i-й операции, мин.

При неполной синхронизации операций Cpj не равно целому числу.

Округляя Cpi до ближайшего целого числа с учетом загрузки рабочего места, получаем С{.

Коэффициент загрузки рабочих мест на каждой операции

где Ci – фактически принятое число рабочих мест на  й операции. Число рабочих-операторов на i – й операции

й операции. Число рабочих-операторов на i – й операции

Рис. 1. Признаки, определяющие организационную форму поточных линий

Число рабочих-операторов на i – й операции

где W ноi—норма обслуживания на i – й операции; f – число рабочих смен.

Общее число рабочих-операторов на линии

где  процент дополнительных рабочих-операторов на подмену основного состава в случае необходимости (ориентировочно составляет 5—10%).

процент дополнительных рабочих-операторов на подмену основного состава в случае необходимости (ориентировочно составляет 5—10%).

Расчет параметров поточных линий с рабочим конвейером

Рабочий конвейер перемещает обрабатываемый объект вдоль поточной линии, регламентирует ритм работы и служит местом выполнения операций. Поскольку объекты не снимаются с конвейера, шаг конвейера l0 (расстояние между осями двух смежных изделий, расположенных на конвейере) определяется с учетом габаритов изделия, удобства расположения рабочих мест на линии и допустимой скорости движения конвейера. При небольших габаритах изделий  1,0 м, при значительных габаритах:

1,0 м, при значительных габаритах:

где  габаритная длина объекта, мм;

габаритная длина объекта, мм;  промежуток между соседними объектами на конвейере (200—300 мм).

промежуток между соседними объектами на конвейере (200—300 мм).

Максимальная величина шага лимитируется допустимой скоростью движения конвейера. Скорость движения конвейер

Наиболее удобная для работы скорость движения рабочего конвейера от 0,3 до 2 м/мин.

Нормальная длина рабочей зоны каждой операции

Если операция нестабильна по времени, то при определении длины зоны таких операций предусматривают резервную (дополнительную) зону

Резервная (дополнительная) длина зоны  й операции

й операции

где  целое число резервных делений, которое нужно добавить к l0

целое число резервных делений, которое нужно добавить к l0

Δ i получают округлением до ближайшего целого числа Δр i

где  — максимальная, минимальная и средняя продолжи-

— максимальная, минимальная и средняя продолжи-

тельность i - й операции.

Общая длина зоны i – й операции

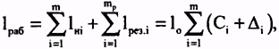

Длина рабочей части конвейера i

где  число операций на поточной линии;

число операций на поточной линии;  число операций, имеющих резервную зону.

число операций, имеющих резервную зону.

Производственный цикл одного объекта производства