МЕТОДИЧЕСКОЕ ПОСОБИЕ

По выполнению практического занятия №18

«Технология изготовления деталей класса круглые стержни»

МДК 02.01

«Разработка технологических процессов, технической и технологической документации»

Для учащихся по специальности

Автомобиле- и тракторостроение»

Разработал Сметанин В.Г.

Санкт-Петербург

МЕТОДИЧЕСКОЕ ПОСОБИЕ СОДЕРЖИТ

1. Цель практического занятия.

2. Теоретическая часть.

3. Контрольные вопросы.

4. Рекомендуемая литература.

Цель практического занятия

Целью практического занятия является приобретение навыков обучающимися при разработке технологического процесса механической обработки деталей автотракторной техники типа «Вал».

Обучающиеся должны знать:

- конструкторские базы деталей;

- черновые технологические базы;

- чистовые технологические базы;

- наименование операций;

- припуска на обрабатываемые поверхности;

- модели применяемых станков.

Обучающиеся должны уметь пользоваться справочной и нормативно-технической документацией; выполнять операционные эскизы на операцию.

В конце занятия обучающиеся должны уметь разработать план технологического процесса детали типа «Вал».

Теоретическая часть

Проектирование технологического процесса механической обработки ступенчатого вала

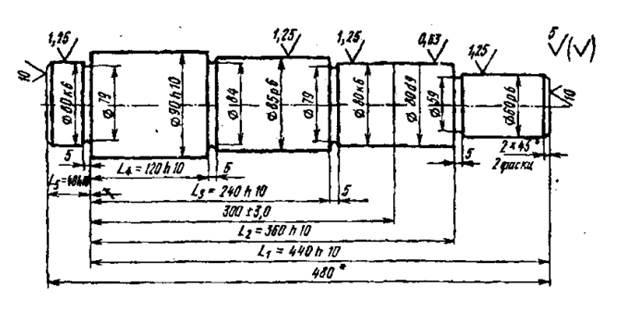

Пример 1. В условиях крупносерийного производства разрабатывается технологический процесс механической обработки пятиступенчатого вала (см. рисунок 1) из стальной штампованной поковки (см. рисунок 2).

Материал вала — сталь 45 твердостью HRC 30...35, масса — 19,4 кг.

Требуется разработать план технологического процесса механической обработки и подготовить исходные данные для проектирования станочных операций.

Рисунок 1.

Рисуноу 2.

Решение. 1. Конструкторско-технологический анализ детали выполняется по рабочему чертежу детали и чертежу сборочной единицы, в которую входит рассматриваемая деталь.

Основной конструкторской базой будет сочетание следующих трех поверхностей: две цилиндрические поверхности вала Ø 80k6 (см. рисунок 2) (шейки под шарикоподшипники) и торец между левой из этих шеек и поверхностью диаметром 90h10, так как этот торец определяет положение вала в механизме в осевом направлении.

В соответствии с Общесоюзным классификатором промышленной и сельскохозяйственной продукции рассматриваемая деталь имеет код классификационных характеристик 40 1511, т. е. вал с L>2d с наружными поверхностями вращения, с двусторонними уступами, без наружной резьбы, без центрального отверстия, без дополнительных отверстий, пазов, лысок и граней на наружных поверхностях.

Некоторые диаметральные размеры вала соответствуют 7-му квалитету точности, а линейные размеры — 10-му, 11-му квалитетам точности — это дает основания считать вал точной деталью. Шероховатость поверхности торцов вала Rа 10 и шероховатость большинства цилиндрических поверхностей Rа1,25 и Rа0,63 свидетельствует о высоких требованиях к качеству обработанных поверхностей.

Твердость вала HRC 30...35 должна быть достигнута улучшением (закалкой с последующим высокотемпературным отпуском). Так как сталь 45 с указанной твердостью можно обрабатывать лезвийными инструментами, то указанную термообработку целесообразно выполнять или до механической обработки (т. е. на исходной заготовке после штамповки), или после чернового этапа обработки.

Двустороннее расположение уступов у вала, отсутствие выемок, резьб, отверстий, а также фасонных поверхностей являются признаками технологичности детали, так как позволяют производить механическую обработку вала высокопроизводительными методами.

Высокая жесткость (L<10dcp) тоже подтверждает технологичность вала и обеспечивает возможность вести его обработку на высоких режимах резания.

Наличие двух центровых отверстий позволяет иметь при обработке достаточно точную постоянную технологическую базу.

При обработке должно быть учтено наличие ряда технических требований по ограничению биения.

Габаритные размеры изделия — наибольший диаметр вала (damax = 90 мм) и общая длина вала (L общ= 480 мм) — оказывают влияние на выбор оборудования (станка).

Значительная масса детали (mД=19,4 кг) и еще большая масса заготовки

(mО =23 кг) должны учитываться при оборудовании рабочих мест подъемными и подъемно-транспортными средствами, при установлении вспомогательного времени на установку и снятие заготовки.

Крупносерийный тип производства оказывает существенное влияние на характер проектируемого технологического процесса. При таком типе производства следует применять заготовки, по форме и размерам приближающиеся к детали, использовать прогрессивные методы обработки, высокопроизводительное оборудование и оснастку.

Выполненный конструкторско-технологический анализ детали позволяет сделать заключение, что рассматриваемый вал вполне технологичен.

2. Требуемый для каждой поверхности вид механической обработки зависит главным образом от точности ее размеров и формы, а также от шероховатости. Порядок обработки поверхности устанавливают с помощью таблиц, которые приводятся в технологических справочниках.

Так, крайние торцы нуждаются в однократном (или двукратном) точении. Качественная и производительная обработка их осуществляется на фрезерно-центровальном полуавтомате модели 2К942 или на новых центровально-подрезных обточных полуавтоматах. При этом оба торца получаются параллельными с малой шероховатостью, достаточно точно выдерживается размер длины вала и его ступеней, центровые отверстия по расположению и размерам получаются точными.

Торцы уступов, исходя из точности линейных размеров по 10-му квалитету и требований по шероховатости, должны обрабатываться двукратно подрезанием: начерно и начисто.

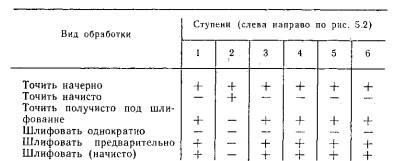

Все наружные цилиндрические поверхности нуждаются в двукратном точении, а те из ступеней, которые имеют высокую точность диаметрального размера и малую шероховатость, должны повергаться круглому шлифованию (табл. 1).

3. В качестве черновой технологической базы для первой механической операции (фрезерно-центровальной), в которой будет создаваться у заготовки чистовая технологическая база, должны быть приняты две наружные цилиндрические поверхности штампованной поковки, расположенные по концам вала и достаточные по длине для надежного закрепления на станке. Для осевой ориентации исходной заготовки используется один из ее торцов уступов, принимаемый за исходную базу при штамповке и соответствующий конструкторской базе детали.

В качестве чистовой технологической базы для операций, в которых будут обрабатываться поверхности вращения, будут использоваться два центровых отверстия.

В отдельных случаях в комплект баз будет входить также один из крайних торцов заготовки, расположенный при установке на станке слева. Это позволит

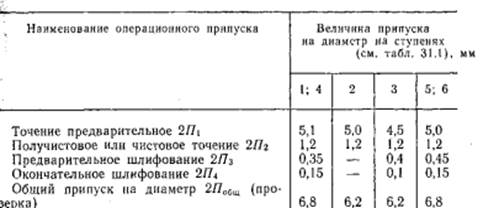

Таблица 1.

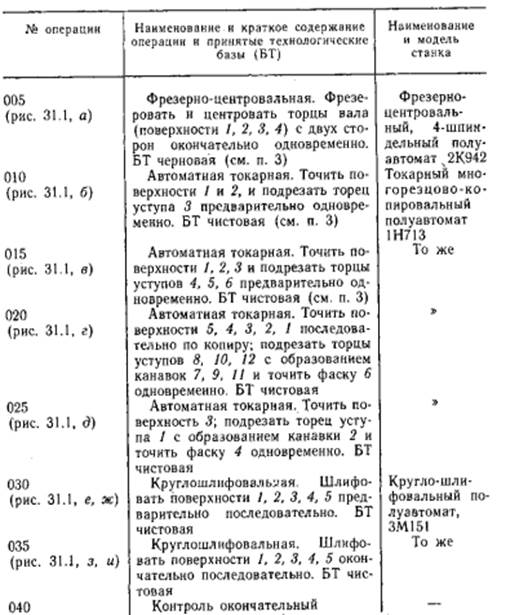

Таблица 2.

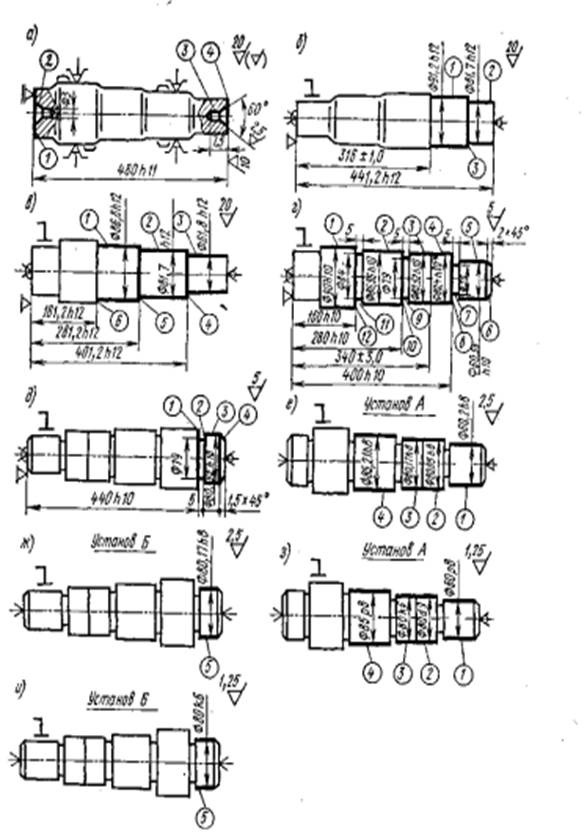

Рисунок 3.

правильно ориентировать заготовку в осевом направлении, при обработке на станках, работающих по автоматическому циклу (многорезцовые и копировальные полуавтоматы, станки с ЧПУ).

4. Устанавливаемый план технологического процесса должен быть оптимальным (наивыгоднейшим) по технико-экономическим показателям и в первую очередь по производительности, стоимости, качеству обработки и другим показателям. Принятый план технологического процесса механической обработки представлен в табл. 2 и на рисунке 3.

Таблица 3.

5. Выбор операционных припусков для каждой поверхности производится по таблицам технологических справочников, а в особых случаях методом расчета их по формулам.

Например, для ступени Ø 85р6 операционный припуск на диаметр принят по справочнику: 2П = 0,5. Поскольку операция шлифования разделена на предварительное и чистовое шлифование, припуск нужно делить в отношении 1: 3 или 1: 2: принимаем 2П4 = 0,1 мм и 2П3=0,4 мм. Припуск под чистовое точение 2П2= 1,2.

Припуск на диаметр под черновое точение определен по формуле расчетом 2П1=2Побщ — (2П2 + 2П3 + 2П4) = 6,2-(1,2 + 0,4 + 0,1)=4,5 мм.

Установленные таким образом операционные припуски на диаметр по всем ступеням вала приведены в табл. 3.

Операционный припуск на крайних торцах вала равен общему припуску и составляет на левом по рисунку 1 торце величину Побщ 1 = 3 мм, а на противоположном торце Побщ 2=3,6 мм,. Весь припуск удаляется при фрезерно-центровальной операции.

Промежуточный припуск на торцах уступов на чистовое подрезание определяем по справочнику: П2т = 1,2 мм; тогда припуск на черновое подрезание торцов уступов определяем расчетом.

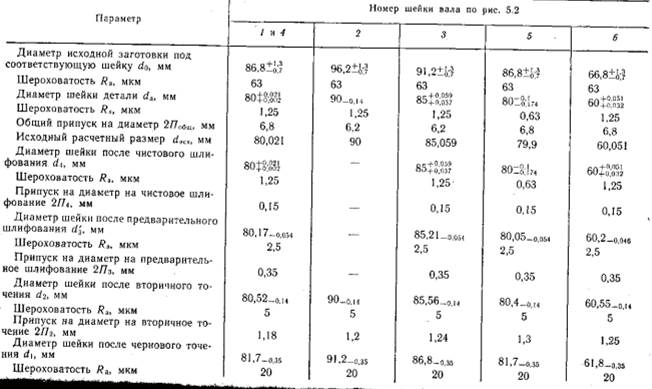

6. Расчет промежуточных размеров нужен для оформления технологической документации, в частности для заполнения операционных карт и оформления операционных эскизов, в которых указываются размеры обрабатываемых поверхностей после каждого перехода, установа или операции, а также шероховатость каждой обрабатываемой поверхности.

Таблица 4.

Таблица 5.

При расчете промежуточных размеров диаметров за исходный принимается наибольший предельный размер диаметра детали, к которому поочередно, в порядке, обратном ходу технологического процесса, добавляют промежуточные припуски (сначала 2П4, потом 2П3 и 2П2). Результаты представлены в таблице 4.

Расчет промежуточных линейных размеров длин в принципе ведется аналогично.

Торцы уступов вала обрабатываются в нашем случае дважды – подрезанием начерно и подрезанием начисто.

Общие припуски на механическую обработку торцов уступов (Побщ) установлены при проектировании поковки штампованной. Общие припуски составляют 3,6; 3,4; 3,2 и 3 мм в зависимости от величины линейного размера, в который входит рассматриваемый припуск. Расчет линейных размеров заготовки и промежуточных припусков на двукратную обработку торцов уступов представлен в табл. 5.

Точность линейных размеров после чернового подрезания торцов — по 12-му квалитету, после чистового подрезания — по 10...11-му квалитетам. Соответственно шероховатость торцов после чернового подрезания —

Ra 20 мкм, а после чистового — Ra 10 мкм.

7. Операционные эскизы выполняются на каждую операцию, а если в операции несколько установов, то число эскизов равно числу установов (рисунок 3). Операционные эскизы, представленные в технологической последовательности, дают возможность хорошо уяснить ход технологического процесса, в котором постепенно происходит превращение исходной заготовки в готовую деталь.

Подобное расположение операционных эскизов методически оправдано и очень полезно при анализе действующих и при разработке новых технологических процессов, особенно во время курсового и дипломного проектирования.

Контрольное задание

Разработать план технологического процесса изготовления поршневого пальца любого отечественного автомобиля.

| 4 Рекомендуемая литература 1 Колесов И.М. Основы технологии машиностроения. М.: Высшая школа. 2 Данилевский В.В. Технология машиностроения. М.: Высшая школа. 3 Егоров М.Е., Дементьев В.И., Дмитриев В.Л. Технология машиностроения. М.: Высшая школа. 4 Силантьева Н.Л., Малиновский В.Р. Техническое нормирование труда в машиностроении. М.: Машиностроение. 5 Данилевский В.В., Гельфгат Ю.Н. Лабораторные работы и практические задания по технологии машиностроения. М.: Высшая школа. |