СПбГБПОУ

Санкт-Петербургский Политехнический Колледж

МЕТОДИЧЕСКОЕ ПОСОБИЕ

По выполнению практического занятия № 21

«Технология изготовления зубчатых колёс»

МДК 02.01

«Разработка технологических процессов, технической и технологической документации»

Для учащихся по специальности

Автомобиле- и тракторостроение»

Разработал Сметанин В.Г.

Санкт-Петербург

МЕТОДИЧЕСКОЕ ПОСОБИЕ СОДЕРЖИТ

1. Цель практического занятия.

2. Теоретическая часть.

3. Контрольные вопросы.

4. Рекомендуемая литература.

Цель практического занятия

Целью практического занятия является приобретение навыков обучающимися при разработке техпроцесса мехобработки зубчатого колеса.

Обучающиеся должны знать:

- конструкторские и технологические базы;

- припуски на мехобработку;

- содержание операций по переходам;

- правила заполнения операционной карты.

Обучающиеся должны уметь пользоваться справочной нормативно-технической документацией, заполнять операционную карту.

В конце занятия обучающиеся должны ответить на контрольные вопросы по теме.

Теоретическая часть

Примерный порядок выполнения практического занятия

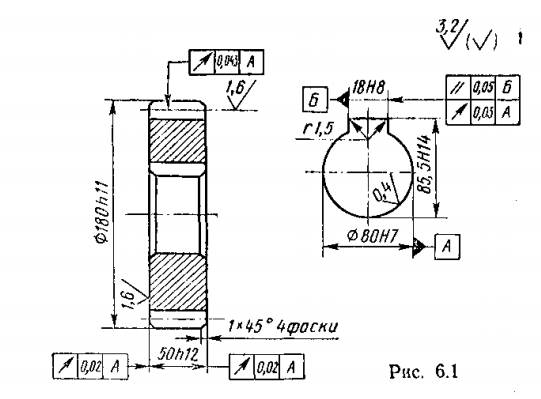

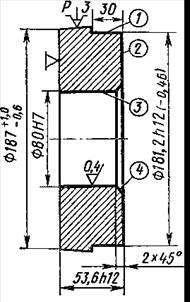

Исходные данные и их анализ. 1. Эскиз детали с техническими требованиями, предъявляемыми к ней, позволяет установить ее конструкцию (рис. 1).

Рисунок 1.

Деталь — зубчатое колесо (конструкторский код АБВГ.406121.006) представляет собой монолитное колесо зубчатое цилиндрическое с наружными прямыми зубьями, с центральным сквозным отверстием, круглым в поперечном сечении, без ступицы. Материал — сталь 40Х ГОСТ 4543—71. Масса детали

7,5 кг. Наружный диаметр колеса d= 180 h 11 мм, ширина b = 50 h 12 мм, отверстие D = 80H7 (размер высокой точности и с малой шероховатостью Ra=0,4 мкм). Шероховатость наружной поверхности Ra= 5 мкм, торцов Ra= 1,6 мкм и 3,2 мкм. Технологический код — А35114.2442240В.

Зубья эвольвентные m = 2,5мм, z = 70, шероховатость их рабочих поверхностей Ra=1,6 мкм. Зубья закалены до твердости 51,3…55,2 HRCэ. Степень точности зубьев 8-7-7-8 по ГОСТ 1643-81.

В отверстии имеется шпоночный паз шириной 20Н8.

Имеются допуски, ограничивающие радиальное биение зубьев, торцовое биение торцов и др.

Общая твердость материала 230...285 НВ достигается на исходной заготовке закалкой с высоким отпуском (улучшением), проведенным до механической обработки.

Деталь технологична. Наиболее сложными элементами детали являются зубья высокой точности и точное отверстие, требующее многократной механической обработки.

Рассмотрение фрагмента общего вида сборочной единицы позволяет выяснить конструкторскую базу детали. В нашем случае основной конструкторской базой являются поверхности: отверстие Ø80 Н7, один из торцов и шпоночный паз b =20Н8; а вспомогательной — рабочие поверхности зубьев, которыми она входит в зацепление с другим зубчатым колесом.

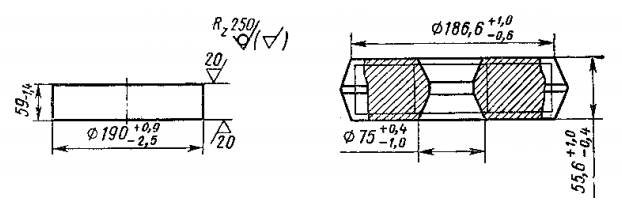

В качестве исходной заготовки для рассматриваемой детали могут быть: штучная заготовка, порезанная из круглого сортового проката размером d0= 190 и В0 = 59 мм (рисунок 2), или поковка штампованная d0 = 186,6 мм, В0 =55,6 мм с отверстием D0 =75 мм (рисунок 3).

Рисунок 2.Рисунок 3.

Рисунок 2.Рисунок 3.

|

По технологическому процессу принята заготовка — поковка штампованная (в работе нужно исследовать оба варианта, для того чтобы выявить оптимальный в технико-экономическом отношении).

Из рассмотрения эскиза заготовки можно установить величины общих припусков на механическую обработку: 2П об щ = 186,6—180 = 6,6 мм; 2П добщ=80—75=5 мм; 2 П тобщ== 55,6—50=5,6 мм.

Масса исходной заготовкиМ0= 9,887 кг и К им = 7,5/9,887=0,76, что отвечает нормам и свидетельствует о правильном подходе к выбору заготовки (см. Практические занятия № 1,2).

Исходная заготовка будет подвергнута термообработке (улучшению) до твердости НВ= (2256...2795) МПа [(230...285 кгс/мм2)], после чего она должна быть подвергнута очистке от окалины.

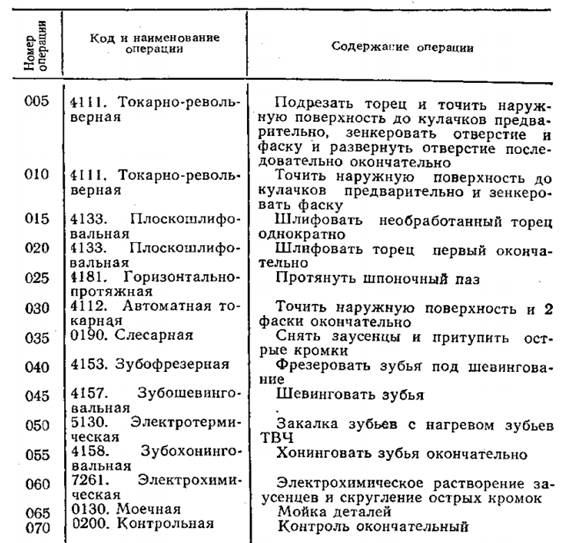

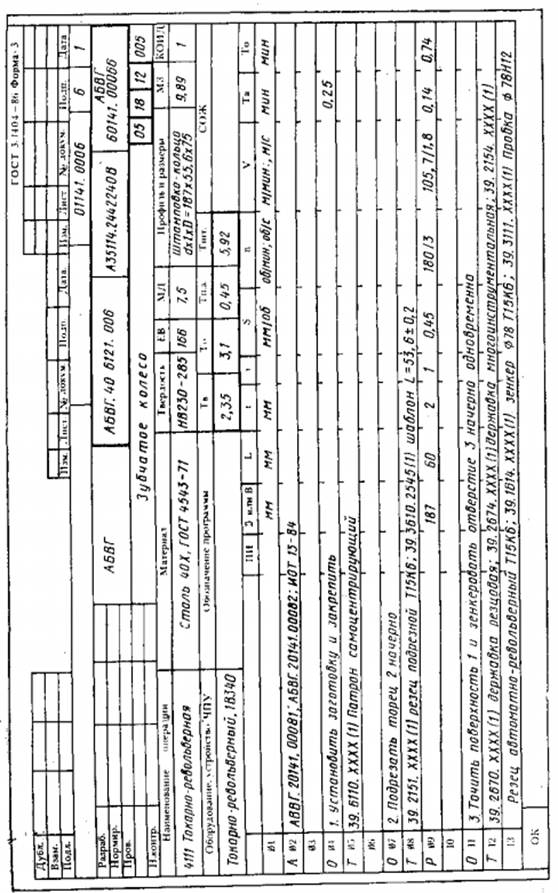

2. Анализ технологического процесса по МК. Из рассмотрения МК технологического процесса установим план технологического процесса и его основные черты.

Рассматриваемый технологический процесс — единичный (охватывает одну конкретную деталь), по назначению — рабочий; по документации и степени детализации описания он маршрутно-операционный.

Общее число операций — 14, в том числе: станочных — 9, электротермических — 1, электрохимических—1, слесарных—1, моечных—1, контрольных—1.

Показатели трудоемкости детали устанавливаются путем сложения данных в двух последних графах МК. Сумма — штучно-калькуляционное время (таблица1).

Рассматривая наименование и содержание операций, можно установить^ цель операций и правильность принятой последовательности операций, какому принципу (концентрации или дифференциации) отвечает большинство операций.

3. В заключение работы проверяют, на каком бланке оформлена МК и соответствует ли он ГОСТ 3.1118— 82. Так как это форма 1, то бланк в соответствии с видом технологического процесса — единичный техпроцесс—выбран правильно (рисунок 4). Все графы МК заполнены правильно. В номерах технологических документов кодом АБВГ условно показан код организации-разработчика. Коэффициенты использования материала указаны дважды: К им для поковки штампованной, К им.общ—для исходного материала, используемого кузнечным цехом для изготовления поковки и соответствующего норме расхода материала.

Т пз показано для одной операции. Т пз.шт = 45/100 = 0,45 мин. При количестве одновременно изготовляемых деталей КОИД=1; Т пз.шт = Т пз.шт.

Таблица 1.

Последовательность и содержание операций, приведенные в таблице 1, изложены подробно с учебной целью.

4. Рассмотрев все операционные эскизы, можно установить:

поверхности, принятые за черновую технологическую базу, и проверить, правильно ли они выбраны;

поверхности, принятые за чистовые базы, и проверить, правильно ли они выбраны и соблюдаются ли принцип постоянства (единства) баз и принцип совмещения их с конструкторской базой;

распределение общего припуска на механическую обработку на операционные припуски по операционным эскизам (это пояснит появление межоперационных размеров, а также покажет, правильно ли установлена глубина резания t для каждого перехода).

Рисунок 4.

Проанализируем наружную поверхность, которая у исходной заготовки равна 186,6+1,0-0,6, а у детали — 180 h 11(-0,25). Допуск размера исходной заготовки

Т0= 1,6 мм соответствует примерно 15-му квалитету, а допуск размера детали 11-го квалитета. Перепад квалитетов — 15—11=4. При таком перепаде достаточно выполнить 2 перехода: с 15-го до 13-го и с 13-го до 11-го квалитета, или с 15-го до 12-го и с 12-го до 11-го. Как видно из операционного эскиза, на операцию № 005 припуск на диаметр на второй переход окончательного точения оставляет 2 П 2=1,2 мм. Это соответствует нормативам. Следовательно, 2П1=2Побщ—2П2 =6,6— 1,2 = 5,4 мм, а глубины резания t1 =2,7 и t 2= 0,6 мм установлены правильно. При этом промежуточный межоперационный размер после предварительного точения 186,6 - 5,4 = 181,2 h 12(-0,46) также установлен правильно,

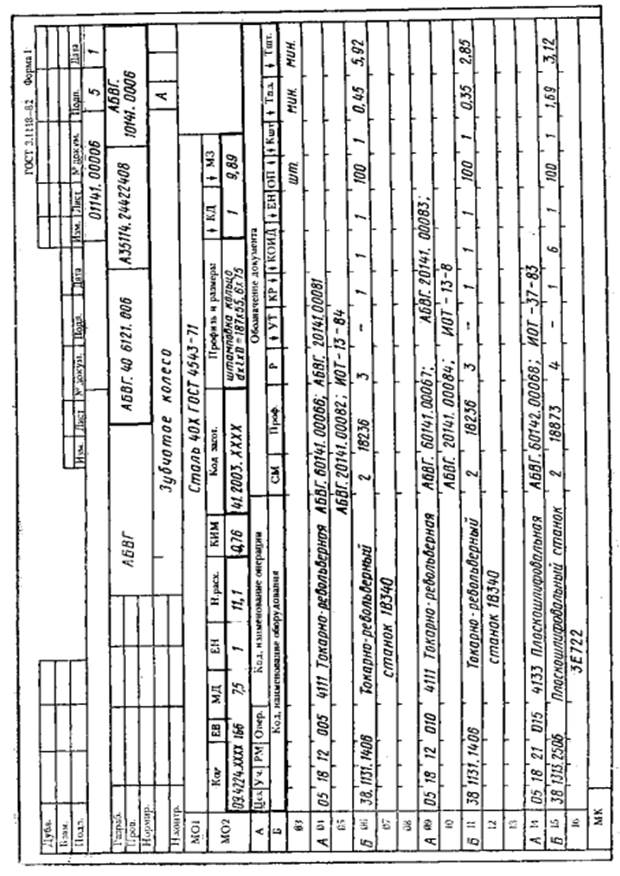

5. Анализ станочной операции производят по технологическим документам ОК и КЭ.

Операция 005 —это первая станочная операция, выполняемая после доставки исходной заготовки — поковки штампованной — на участок механического цеха. Наименование операции — «Токарно-револьверная» — соответствует типу применяемого станка — токарно-револьверного модели 1В340 по ГОСТ 17420—72.

Целью операции является: предварительная обработка наружной поверхности вращения до мест, занятых кулачками, подрезка торца и последовательная обработка двумя цилиндрическими зенкерами, одним коническим зенкером и двумя развертками точного отверстия 08ОН7 с шероховатостью Ra= 0,4 мкм и фаски 2X45°. Обработка с одного установа одного торца и отверстия обеспечит их перпендикулярность и легко позволит выполнить это техническое требование, предъявляемое к детали, как это указано в ОК (рисунок 5).

Технологической базой при выполнении этой операции являются две поверхности исходной заготовки: наружная поверхность диаметром 186,6 мм и один из ее торцов. Эта технологическая база — черновая, и поэтому правильно, что используют ее в технологическом процессе только один раз. Для использования этой базы правильно выбрано приспособление — трехкулачковый патрон с пневматическим приводом и с кулачками, имеющими две установочные поверхности с канавками.

Применение токарно-револьверного станка соответствует серийному типу производства и позволяет последовательно использовать пять шпиндельных инструментов. Эта операция —типичный пример операции с концентрацией переходов.

Правильного положения второго торца можно достичь в плоскошлифовальной операции, в которой первый торец используется в качестве технологической базы.

Структура операции: установов—1; переходов—10 (технологических —6, вспомогательных—4); позиций — 6 (по числу используемых граней револьверной головки).

Рисунок 5.

Содержание технологической операции по переходам выполнено правильно, с точки зрения технологической последовательности и записи содержания переходов находится в соответствии с ГОСТ 3.1702—79 «Правила записи операций и переходов. Обработка резанием».

Анализ ОК. ОК оформлена на бланках согласно ГОСТ 3.1404—86, ф. 3 и 2а. Основная надпись первого листа — по ГОСТ 3.1103—82—заполнена правильно и содержит все необходимые сведения: номера документов, данные об операции, детали, заготовке, приспособлении.

Операционный эскиз и схема наладки представлены двумя технологическими документами, оформленными на бланках КЭ по

ГОСТ 3.1105—84, ф. 7.

Нумерация всех карт и оформление их основных надписей выполнены правильно.

Правильно заполнены табличная часть заглавного листа ОК (ф. 3) и продолжение ОК (ф. 2а).

В табличной части правильно вписаны номера переходов и их содержание. Содержание переходов соответствует указаниям ГОСТ 3.1702—79. В соответствующих строках вписаны коды и наименования инструментов — вспомогательных, режущих и измерительных. Следует отметить, что широкое использование режущих инструментов, оснащенных твердым сплавом, создает условия достижения высокой производительности труда. Благодаря этому, кроме того, в этой операции не применяется охлаждение смазывающе-охлаждающей жидкостью (СОЖ).

В качестве измерительных инструментов правильно применены предельные калибры (пробки, скобы), шаблоны, образцы шероховатости, а не универсальные инструменты.

Размеры в графе «Диаметр» соответствуют у переходов 2 и 3 диаметру обрабатываемой поверхности (Ø ~187), а у переходов 3 — 6 размерам режущего инструмента (зенкеров и разверток), т.е. размерам обработанной поверхности.

Размеры расчетных длин правильно указаны в соответствии с длиной обрабатываемых поверхностей с учетом врезания и перебега (Lpacч = ℓ+ℓ1+ℓ2).

Указанные в соответствующих графах Sпасп и nпасп приняты по паспортным данным станка.

Вписанные в графу скорости резания υ рассчитаны правильно. Так, например, для второго перехода: dрасч = 187 мм; nпасп =180об/мин = 3 об/с;

υ2= π dрасч nпасп /1000 = π 187·180/1000 = 105,74 м/мин=1,7 м/с.

Основное время (Т0) рассчитано правильно. Так, для того же 2-го перехода

L 2pacч =60 мм; Sпасп =0,45 мм/об; nпасп =180 об/мин;

То = L 2pacч/ Sпасп nпасп = 60/ 0,45 ·180 = 0,74 мин.

В заключение работы с ОК приведены расчеты по определению нормы времени на операцию. Так, с учетом перекрываемого времени 0,26 мин 3-го перехода ∑ Т0 = 3,63 мин; ∑ ТВ = 1,8 мин; оперативное время

Топ = ∑ Т0 +∑ ТВ = 3,63 + 1,8=5,43 мин.

Время на обслуживание рабочего места по нормативам для серийного производства принято 5 % от Топ; Тобс =0,05·5,43=0,27 мин. Время перерывов на отдых и личные потребности при механической подаче составляет 4 % от Топ. Толп =0,04·5,43=0,22 мин. Время штучное Тшт = Топ + Тобс + Толп = =5,43+0,27+0,22=5,92 мин.

Время подготовительно-заключительное Тпз по тем же нормативам составляет 28+8+9=45 мин и при размере партии в 100 деталей Гпз на одну деталь соответственно Тпз = 45/100=0,45 мин. При КОИД=1 Т пз.шт = Т пз.опер

Эти данные правильно перенесены из ОК рассматриваемой операции в последние графы МК, дополняя сведения об операции № 005.

Анализ КЭ с операционным эскизом. Операционный эскиз выполнен правильно и соответствует требованиям стандартов. Заготовка изображена в правильном положении, как при обработке. Опорные и установочные элементы и зажимы показаны правильно в соответствии с

ГОСТ 3.1107—81 (рисунок 6).

Обрабатываемые поверхности обозначены номерами, выделены более толстыми линиями и имеют все необходимые для обработки и технологических расчетов размеры и параметры шероховатости.

Анализ КЭ с изображением схемы наладки. На схеме наладки токарно-револьверного станка для операции № 005 хорошо виден способ базирования заготовки и используемый в качестве приспособления трех- кулачковый патрон с пневматическим приводом. Правильно изображены кулачки патрона, позволяющие придать заготовке нужное положение, надежно закрепить ее и обработать половину длины наружной поверхности.

Условно, но достаточно ясно, изображены вспомогательные инструменты, которые надежно и правильно закрепляют режущие инструменты. Так, например, для закрепления разверток использованы качающиеся (плавающие) оправки, что способствует повышению точности формы обрабатываемого отверстия Ø80 Н7. На рисунке не отражен правый переход, так как он вспомогательный.

Правильно в соответствии с содержанием операции расставлены режущие инструменты. Чтобы отверстие получилось без заусенцев, снятие фаски предшествует окончательному развертыванию, а не наоборот, как это иногда делают. Режущие инструменты занимают относительно заготовки правильное положение.

Рисунок 6.

Выводы и предложения. Хотя для операции правильно выбран токарно-револьверный станок, однако, стремясь к интенсификации обработки и ее эффективности, можно предложить применение токарно-револьверного автомата (чтобы избавить рабочего от сложной и монотонной работы по управлению станком), перевод детали для обработки на многошпиндельный полуавтомат или на токарный патронный станок с числовым программным управлением, а для загрузки станков-полуавтоматов использовать робот.

3 Контрольные вопросы

1. В чем содержание токарно-револьверной операции?

2. В чем содержание плоскошлифовальной операции?

3. В чем содержание слесарной операции?

4. В чем содержание шевинговальной операции?

5. В чем содержание закалочной операции?

6. В чем содержание хонинговальной операции?

| 4 Рекомендуемая литература 1 Колесов И.М. Основы технологии машиностроения. М.: Высшая школа. 2 Данилевский В.В. Технология машиностроения. М.: Высшая школа. 3 Егоров М.Е., Дементьев В.И., Дмитриев В.Л. Технология машиностроения. М.: Высшая школа. 4 Силантьева Н.Л., Малиновский В.Р. Техническое нормирование труда в машиностроении. М.: Машиностроение. 5 Данилевский В.В., Гельфгат Ю.Н. Лабораторные работы и практические задания по технологии машиностроения. М.: Высшая школа. |