Механические свойства.

По мере роста содержания Al2O3, в изделиях, как правило, последовательно возрастают значения всех механических и упругих свойств муллитокорундовых материалов, т.е. значения предела прочности при сжатии, растяжении и изгибе; значения модуля упругости и модуля сдвига; твердость. Одновременно расширяется область температур, при которых материалы сохраняют высокие значения механических и упругих свойств.

Плотный корундовый материал характеризуется следующими показателями механических и упругих свойств, МПа:

Предел прочности при сжатии…………………………………….. 120 – 3000

Предел прочности при растяжении…………………………………<260

Предел прочности при изгибе……………………………………… 150 – 400

Модуль упругости………………………………………… 0,33·106 – 0,4·106

Модуль сдвига…………………………………………….. 0,12·106 – 0,15·106

Относительно высокие значения механических и упругих свойств спекшегося корунда сохраняются до температур 1200 – 1500 ºС. При повышении до температуры 1200 ºС значения прочности при растяжении и модуля упругости снижаются всего на 30 – 50% по сравнению с их значениями при комнатной температуре.

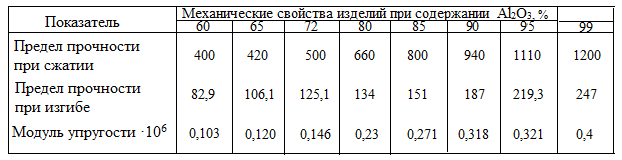

Зависимость между содержанием Al2O3 и механическими свойствами спекшегося муллитокорундового материала иллюстрируется данными, приведенными в табл.1, полученными при сравнимых условиях изготовления и испытания образцов.

Значения механической прочности и упругих свойств муллитокорундовых изделий зернистой структуры крайне разнообразны и определяются многочисленными технологическими факторами. Однако в общем зависимость указанных свойств от фазового состава сохраняет тот же характер, что и для изделий с полностью спекшимся черепком [8].

Таблица 1 – Механические свойства муллитокорундовых изделий, МПа с плотным черепком в зависимости от содержания Al2O3

Существенно меньшие значения прочности наблюдаются при повышенной пористости изделий (~20% и выше). Особенно резкое снижение происходит в тех случаях, когда при обжиге возможен необратимый рост и разрыхление огнеупора из-за протекания реакции вторичного муллитообразования.

Высокая прочность и твердость плотных муллитокорундовых огнеупоров резко затрудняет все виды их механической обработки – теску, шлифовку и т.д.

Огнеупорность

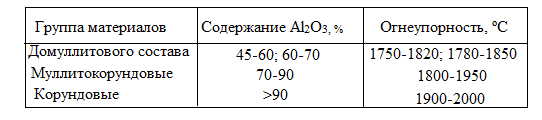

Огнеупорность муллитокорундовых материалов, содержащих до 4 – 5% плавней, может быть охарактеризована показателями, указанными в табл.2.

Таблица 2 – Огнеупорность муллитокорундовых материалов

Расхождения в значениях огнеупорности для материалов с одинаковым содержанием Al2O3 могут зависеть от различий в содержании плавней, в фазовом составе и в размерах зерен составляющих компонентов. Следует отметить, что расхождение между величиной огнеупорности муллитокорундовых огнеупоров и температурой ликвидуса в системе Al2O3 – SiO2 для соответствующих по отношению Al2O3·SiO2 составов не превышает 50 – 80 К.

Деформация при высоких температурах.

В результате испытаний муллитокорундовых материалов на деформации под нагрузкой при высоких температурах обычно наблюдается плавная температурная кривая деформации и значительный интервал размягчения, составляющий чаще всего от 150 до 200 К. Однако в некоторых случаях главным образом для корундовых изделий наблюдается быстрое разрушение в очень узком температурном интервале.

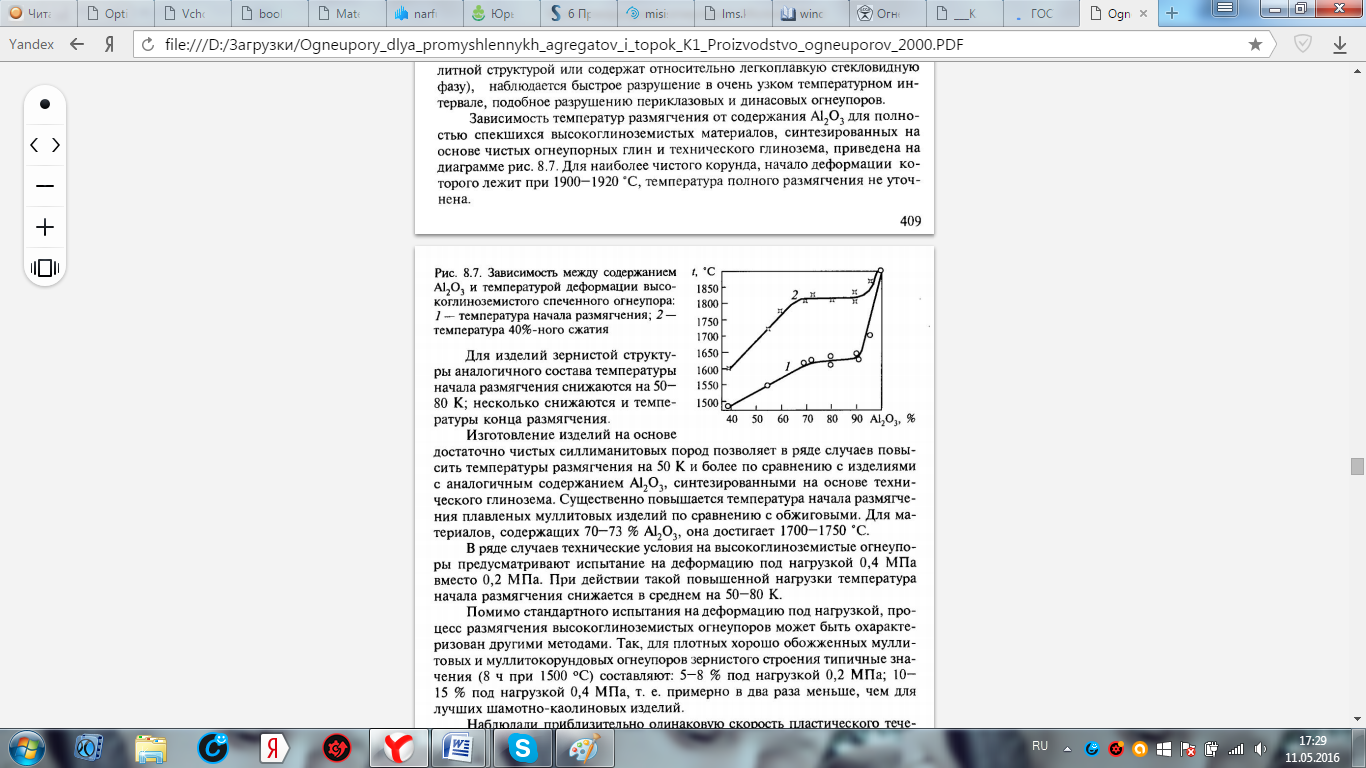

Зависимость температур размягчения от содержания Al2O3 для полностью спекшихся муллитокорундовых материалов, синтезированных на основе чистых огнеупорных глин и технического глинозема, приведена на рис.1. Для наиболее чистого корунда, начало деформации которого лежит при 1900 – 1920 ºС, температура полного размягчения не уточнена.

Рис.1 – Зависимость между содержанием Al2O3 и температурой деформации муллитокорундового спеченного огнеупора: 1 – температура начала размягчения; 2 – температура 40%-ного сжатия

Для изделий зернистой структуры аналогичного состава температуры начала размягчения снижается на 50 – 80 К; несколько снижаются и температуры конца размягчения [8].

Изготовление изделий на основе чистых силлиманитовых пород позволяет повысить температуры размягчения на 50К и более по сравнению с изделиями с аналогичным содержанием Al2O3, синтезированными на основе технического глинозема.

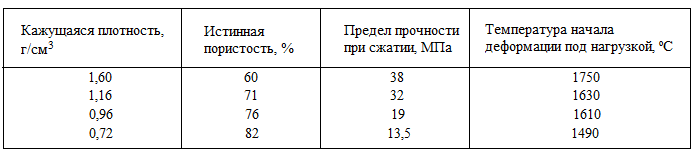

Высокие температуры строительной прочности наблюдаются у муллитокорундовых легковесных огнеупоров, полученных при помощи пенометода и отличающихся прочной, равномерно пористой структурой. Значения температуры размягчения для пенолегковесов из чистого корунда приведена в табл.3.

Таблица 3 – Прочность и температура размягчения корундового пенолегковеса

Для муллитокорундового легковеса, изготовленного по методу выгорающих добавок, с пористостью 60% температура начала размягчения составляет 1400 – 1450 ºС.