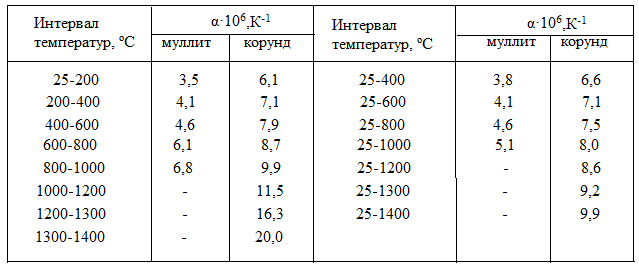

Термическое расширение муллитокорундовывх огнеупоров характеризуется отсутствием полиморфных превращений и плавным течением дилатометрических кривых. Значения средних коэффициентов расширения муллитокорундовых изделий муллитового состава и чистого корунда приведены в табл.4.

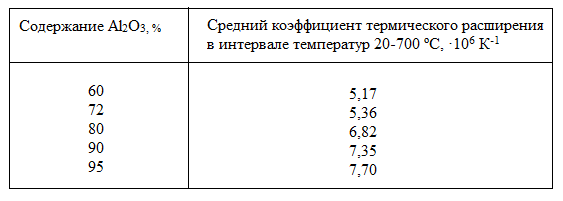

В области домуллитовых составов муллитокорундовых огнеупоров различия в содержании Al2O3 мало влияют на величину температурного коэффициента линейного расширения [8]. При появлении в составе масс корунда и по мере увеличения его содержания значения этого коэффициента последовательно растут во всех температурных интервалах,что иллюстрируется в табл.5.

Таблица 4 – Температурный коэффициент линейного расширения α муллита и корунда

Таблица 5 – Температурный коэффициент линейного расширения спекшихся муллитокорундовых масс

Теплопроводность.

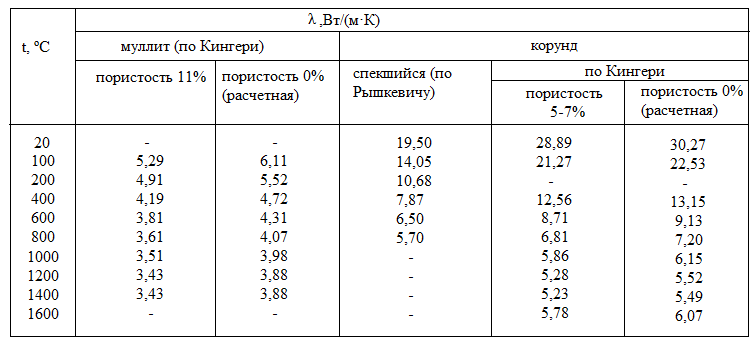

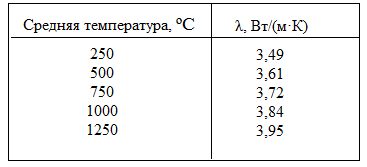

Теплопроводность муллитокорундовых огнеупоров последовательно повышается с ростом содержания Al2O3, как для муллита, так и особенно для корунда характерно снижение теплопроводности с ростом температуры табл.6.

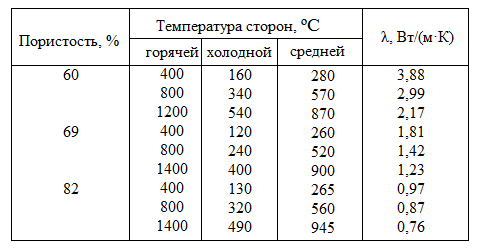

Уменьшение теплопроводности при снижении температуры происходит не только для спекшихся или относительно плотных корундовых материалов, но даже для легковесных теплоизоляционных изделий из корунда (табл.7).

Для промышленных обжиговых огнеупоров домуллитового и муллитового состава различной плотности приводятся значения теплопроводности в пределах от 1,4 до 3,5 Вт/(м·К) (в интервале температур до 1200 ºС). Теплопроводность плавленых муллитовых огнеупоров приведена в табл.8.

Таблица 6 – Коэффициент теплопроводности (α) корунда и муллита

Таблица 7 – Зависимость коэффициента теплопроводности (λ) корундового пенолегковеса от пористости и температуры

Таблица 8 – Коэффициент теплопроводности (λ) плавленых муллитокорундовых огнеупоров

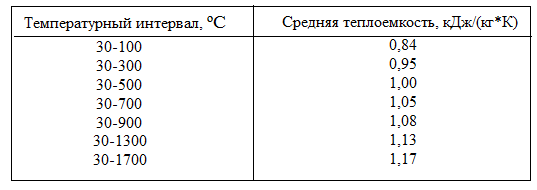

Теплоемкость муллитокорундовых огнеупоров мало изменяется в зависимости от их химического и фазового состава, оставаясь практически такой же, как и для шамотных огнеупоров [8].

Изменение теплоемкости муллитокорундовых огнеупоров в зависимости от температуры приведено в таблице 9.

Таблица 9 – Удельная теплоемкость муллитокорундовых огнеупоров

Термическая стойкость.

Для муллитокорундовых огнеупоров термическая стойкость изменяется в широких пределах, причем различия в микроструктуре и особенно в макроструктуре могут оказывать весьма резкое и разнообразное влияние на это сложное свойство. Поэтому не представляется возможным показать при помощи четких цифровых данных зависимость термостойкости муллитокорундовых огнеупоров от их химического и фазового состава.

Весьма высокая термостойкость муллитокорундовых огнеупоров достигается с содержанием ~ 76 – 80% Al2O3. Важным условием для получения таких показателей является рациональный подбор зернового состава наполнителя, причем в этом случае высокая термостой кость может сочетаться с достаточной плотностью (пористость ~ 15 – 18%) и с постоянством объема примерно до 1700 ºС.

Общей причиной определенного повышения термостойкости муллитокорундовых изделий следует считать увеличение их теплопроводности.

Следует отметить, что при сравнимой макроструктуре термостойкость муллитокорундовых огнеупоров значительно превосходит термостойкость других распространенных промышленных огнеупорных материалов.

Введение зернистого корундового наполнителя в массы на основе технического глинозема способствует дополнительному росту термостойкости корундовых изделий [8].

Химическая стойкость.

Повышение содержания Al2O3 в огнеупоре способствует повышению его устойчивости по отношению к разнообразным агрессивным агентам, действующим в тепловых установках.

Муллитокорундовые материалы отличаются высокой стойкостью к расплавленным металлам, что позволяет широко применять корундовые тигли для плавки чистых металлов, в том числе Al, Mn, Cr, Fe, Sn, Co, Cu, Ag и др.

Высокая химическая стойкость по отношению к многочисленным агрессивным агентам является одним из основных факторов, способствующих быстрому расширению использования этого огнеупора.

Отечественная промышленность выпускает муллитокорундовые изделия, различающиеся по назначению, форме размерам, химическому составу и техническим показателям [8].

В качестве агрессивных агентов, с которыми приходится практически встречаться при использовании муллитокорундовых материалов в качестве огнеупоров, можно назвать:

- силикатные расплавы, в том числе самые разнообразные промышленные шлаки и стекла;

- расплавленные металлы;

- сильно восстановительная газовая среда (включая углеводороды) или действие углерода при высоких температурах;

- фтористый водород и другие соединения фтора;

- расплавы различных солей, щелочей и др.

Такое разнообразие воздействующих агрессивных сред и температур не позволяют привести полные сопоставимые данные о химической стойкости муллитокорундовых материалов [6].

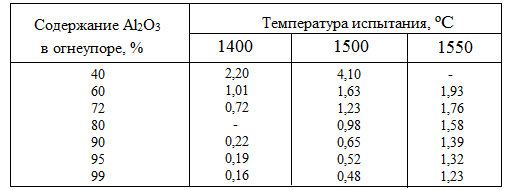

При повышении температуры воздействия основных шлаков на алюмосиликатные огнеупоры положительное влияние высокого содержания Al2O3 на их шлакоустойчивость становится менее резким,что видно на примере данных, приведенных в табл.10.

Таблица 10 – Растворение плотного алюмосиликатного огнеупора, кг на 1 кг воздействующего мартеновского шлака

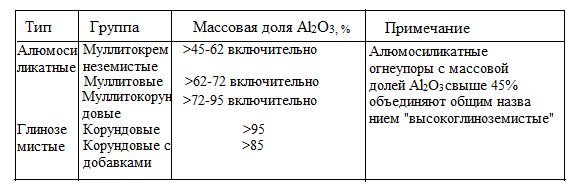

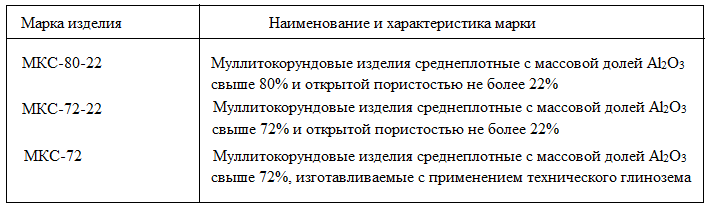

В соответствии с ГОСТ 28874-90 в зависимости от химико-минерального состава муллитокорундовые огнеупоры подразделяются на группы, табл.11.

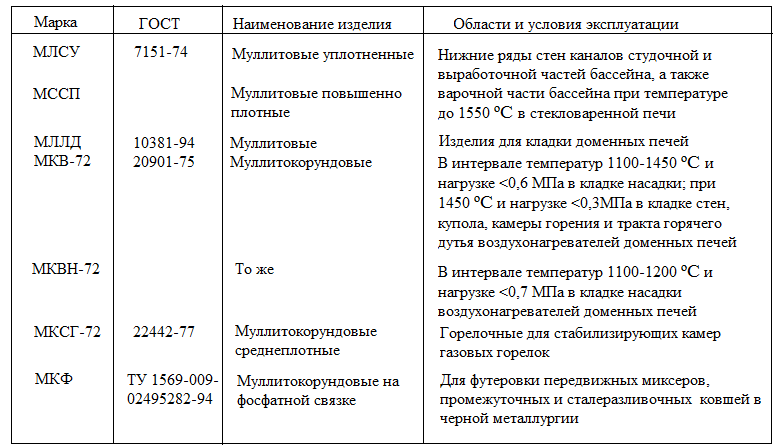

Промышленность выпускает муллитокорундовые изделия предназначенные для кладки футеровок тепловых агрегатов (табл.12).

Таблица 11 – Классификация огнеупоров

Таблица 12 – Муллитокорундовые огнеупоры, выпускаемые по ГОСТам

Ряд показателей, не указанных в приводимых таблицах, определяются факультативно (термостойкость, теплопроводность и др.).

4 СЫРЬЕВЫЕ МАТЕРИАЛЫ, ИХ ХАРАКТЕРИСТИКА И РОЛЬ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ

Изделия муллитокорундовых огнеупоров выпускаются главным образом в виде труб, муфелей, колец, капселей, различных сложных фасонных деталей. В небольшом количестве изготавливают кирпичи или плиты из электрокорунда.

Наибольшее количество изделий этого типа предназначается для различных электрических печей, а также для высокотемпературных пламенных печей.

По структуре, физико-механическим свойствам эти изделия довольно разнообразны, что зависит от его зернового состава и температуры обжига. Как правило, изделия являются относительно пористыми (пористость порядка 20% и более).

Постоянство объема сохраняется примерно до 1600 или 1650 ºС, после чего наблюдается дополнительное спекание, а затем размягчение материала.

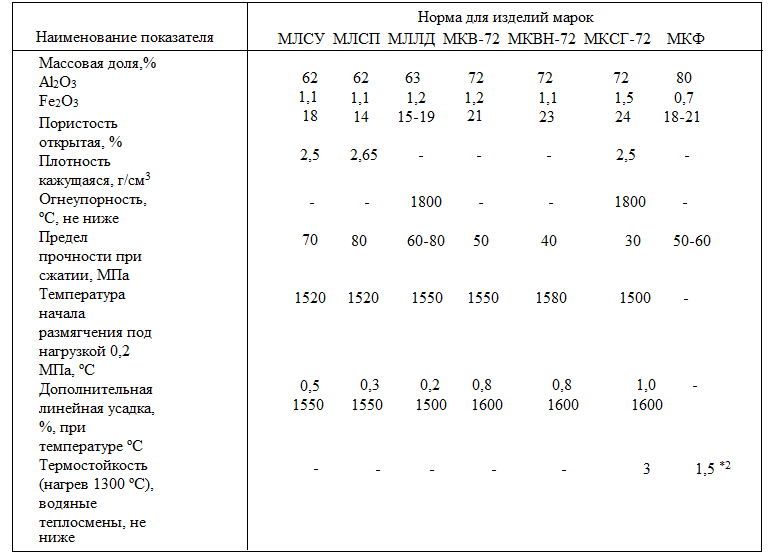

Физико-химические свойства муллитокорундовых огнеупоров и технические требования соответствующих ГОСТов приведены в табл. 13,14 [8].

Таблица 13 – Муллитокорундовые огнеупоры

Таблица 14 – Физико-химические показатели муллитокорундовых изделий

Важным условием более полной муллитизации является тонкое измельчение глинозема и равномерное распределение глинистых частиц.

Кроме технического глинозема можно применять для производства муллитокорундовых изделий электроплавленый корунд или естественные высокоглиноземистые минералы (силлиманит, андалузит, кианит).

Муллитокорундовые изделия являются весьма перспективными огнеупорами, производство и применение которых непрерывно расширяется [9].

ВЫВОДЫ

ПЕРЕЧЕНЬ ССЫЛОК

1. Попильский Р.Я., Кондрашев Ф.В. Прессование керамических порошков. Изд-во «Металлургия», 1968.

2. Найдич Ю.В., Лавриненко И.А. Порошковая металлургия,1965, №10, с.61 - 65.

3. Дерягин В.В. и др. Успехи физических наук, 1958, т.64, вып.3, с.493 - 528.

4. Огарков А.Ф., Мамыкин П.с. Огнеупоры, 1956, №6, с.274 - 276.

5. Фреберг А.К. и Бабус С.В., Высокоглиноземистые материалы, Металлургиздат, 1941.

6. Полубояринов Д.Н., Балкевич В.Л., Попильский Р.Я. Высокоглиноземистые керамические и огнеупорные материала. Под редакцией проф. Полубояринова Д.Н.

7. Тихонова Л.А. и Глебов С.В., Огнеупоры №6, 1957 г.

8. Огнеупоры для промышленных агрегатов и топок: Справочное издание: В двух книгах. Книга 1. Производство огнеупоров/ И.Д.Кащеев и др. – М.: Интермет Инжиниринг, 2000. – 663 с.

9. Карклит А.К., Ларин А.П., Лосев С.А., Верниковский В.Е. Производство огнеупоров полусухим способом. Изд-во «Металлургия», 1972. С. 368.