ОБЩИЕ СВЕДЕНИЯ

Стеклами называют переохлажденные жидкости, не успевшие при остывании перейти в кристаллическое состояние. Иными словами, стекла — это жидкости, имеющие бесконечно большую вязкость. Последнее и придает им многие свойства твердого тела. В отличие от истинно твердых тел стекла при нагревании не плавятся, а размягчаются, постепенно переходя в пластичное, а затем и в жидкое состояние. При охлаждении процесс идет в обратной последовательности. Еще одна отличительная черта стекол — изотропность — одинаковость свойств во всех направлениях.

Способность к образованию стекол характерна для многих минеральных и органических веществ. Наиболее ярко эта способность выражена у диоксида кремния (SiO2) и соединений на его основе — силикатов, к которым относится большинство природных минералов. В стеклообразном состоянии могут находиться и многие другие материалы, например, полимеры (всем известен термин «плексиглас» — органическое стекло). В последние годы даже металлы удалось получить в стеклообразном состоянии.

Стекла по сравнению с кристаллическими веществами обладают повышенной внутренней энергией (скрытой энергией кристаллизации), поэтому вещество в стеклообразном состоянии метастабильно (термодинамически не устойчиво). Из-за этого обычное стекло при некоторых условиях, а иногда и самопроизвольно начинает кристаллизоваться (этот процесс в стеклоделии называют «зарухание» или расстекловывание). Расстекловывание является браком стеклоизделий.

Этот же процесс, но проводимый направленно с целью частичной или полной кристаллизации расплава, используется для получения стеклокристаллических материалов — ситаллов и каменного литья.

В строительстве наибольшее применение находит силикатное стекло, получаемое в промышленных масштабах из простейшего минерального сырья: кварцевого песка, мела, соды и других компонентов (далее вместо термина «силикатное стекло» будет использоваться термин «стекло»).

Прозрачность и возможность окраски стекла в любые цвета, высокая химическая стойкость, достаточно высокая прочность и твердость, электроизоляционные и многие другие ценные свойства делают стекло незаменимым строительным материалом. Его используют не только для сооружения свегопрозрачных конструкций (окон, витражей, фонарей), но и как конструкционный и отделочный материал. В современном строительстве высотные здания часто имеют фасады, полностью выполненные из стекла с улучшенными декоративными, светоотражающими и теплозащитными свойствами. Кроме того, из стекла получают различные стеклоизделия (блоки, трубы, стеклопрофилит), эффективные теплоизоляционные материалы (пеностекло и стеклянную вату), а также стекловолокно и стеклоткани.

Стекла встречаются в природе в виде бесформенных непрозрачных кусков — например, вулканическое стекло обсидиан. Первые сведения о получении стекла человеком относятся к третьему-четвертому тысячелетию до н. э. Те стекла были непрозрачными (глухими) наподобие керамической глазури. Они варились в небольших тиглях и использовались как украшения.

Коренное изменение в производстве стекла произошло на рубеже нашей эры, когда были решены две важнейшие проблемы стеклоделия — варка прозрачного бесцветного стекла и формование изделий с помощью стеклодувной трубки. Первые листовые стекла получали, разрезая и распрямляя стеклянные цилиндры, формуемые выдуванием (их называли «халявы»). В XVII в. началось производство листового зеркального стекла отливкой на медные плиты. Массовое производство листового стекла большого размера стало возможным в конце XIX — начале XX в., когда появились большие ванные печи и новые методы выработки стекла: вертикальное вытягивание и флоат-метод.

Необходимо отметить, что на процесс стекловарения расходуется очень много энергии, и при этом в атмосферу поступает много вредных выбросов. Поэтому и экологически, и экономически целесообразно вырабатывать стеклоизделия из вторичного сырья (стеклобоя, стеклянной посуды и т. п.). Это оценили в большинстве стран Западной Европы, где до 80 % стекла получают именно таким образом.

ПОЛУЧЕНИЕ СТЕКЛА

Современное стекольное производство включает в себя три этапа: подготовка сырья, стекловарение и формование стеклоизделий.

Подготовка сырья. Химический состав обыкновенного оконного стекла по основным оксидам следующий: SiO2 — 71...72 %; Na2O - 15...16 %; CaO — 5...7 %; MgO - 3...4 %; А12О3 - 2...3 %; содержание Fe2O3 не более 0,1 %, так как оксиды железа придают стеклу зеленовато-коричневый («бутылочный») цвет и снижают светопропускание. Основные оксиды вводятся в сырьевую шихту в виде следующих веществ.

Кремнезем (SiO2) вводят в виде кварцевого песка, молотых кварцитов или песчаников. Основное требование к кремнеземистому сырью — минимальное количество примесей, особенно оксидов железа. Это основной стеклообразующий оксид, повышающий тугоплавкость и химическую стойкость стекла.

Глинозем (А12О3) поступает в сырьевую шихту в виде полевых шпатов и каолина. Его влияние на свойства стекла аналогично действию SiO2.

Оксид натрия (Na2O) вводят в стекло в виде соды и сульфата натрия. Na2O понижает температуру плавления стекла, повышает коэффициент термического расширения и уменьшает химическую стойкость.

Оксид кальция (СаО) и магния (MgO) вводят в стекольную шихту в виде мела, мрамора, известняка, доломита и магнезита. Эти оксиды повышают химическую стойкость стекла.

Оксид кальция (СаО) и магния (MgO) вводят в стекольную шихту в виде мела, мрамора, известняка, доломита и магнезита. Эти оксиды повышают химическую стойкость стекла.

В специальные стекла вводят оксиды бора, свинца, бария и др.

Вспомогательные сырьевые материалы делят по своему назначению на следующие группы: осветлители — вещества, способствующие удалению из стекломассы газовых пузырей; обесцвечиватели — вещества, обецвечивающие стекольную массу; глушители — вещества, делающие стекло непрозрачным.

Красители для стекла могут быть молекулярными, полностью растворяющимися в стекломассе, и коллоидными, равномерно распределяющимися в стекломассе в виде мельчайших (коллоидных) частиц. К первым относятся соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневый и сине-зеленые тона), а ко вторым — металлическое золото (рубиновый), серебро (желтый), селен (розовый).

Перед варкой стекла сырьевые материалы измельчают, тщательно смешивают в требуемых соотношениях, брикетируют и подают в стекловаренную печь.

Стекловарение. Обычное стекло получают в непрерывно действующих ванных печах с полезным объемом до 600 м и суточной производительностью более 300 т. Для варки специальных (оптических, цветных и др.) стекол применяют периодически действующие ванные, а также горшковые печи.

Стекловарение — главнейшая операция стекольного производства. На первой стадии этого процесса — силикатообразовании — щелочные компоненты образуют с частью кремнезема силикаты, плавящиеся уже при 1000...1200 °С. В этом расплаве при дальнейшем нагревании растворяются наиболее тугоплавкие компоненты SiO2 и А12О3. Образующаяся при этом масса неоднородная по составу и насыщена газовыми пузырьками.

Удаление пузырьков и полная гомогенизация расплава осуществляется на второй наиболее длительной стадии стекловарения — стеклообразовании — при температуре 1400... 1600 °С. Третья заключительная стадия — студка — охлаждение стекломассы до температуры, при которой она приобретает оптимальную для данного метода формования стеклоизделий вязкость.

Формование. Метод выработки (формования) зависит от вида изделия. Для получения строительного стекла используют вытяжку, прокат, прессование.

|

|

При охлаждении стекла вследствие низкой его теплопроводности в нем возникают большие градиенты температур, вызывающие

внутренние напряжения. Наиболее опасным моментом с этой точки зрения является переход стекла от вязкопластического состояния к хрупкому, поэтому для снятия внутренних напряжений после формования производят отжиг — охлаждение по специальному режиму: быстрое до начала затвердевания стекломассы, очень медленное в опасном интервале температур (600..300 °С) и вновь быстрое до нормальной температуры.

Основной вид строительного стекла — листовое.

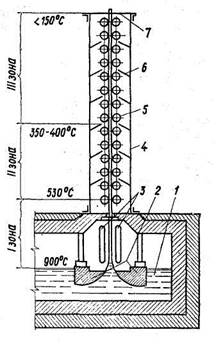

С начала XX в. большая часть листового стекла стала производиться (а в России производится и до сих пор) методом вертикального вытягивания на машинах ВВС (рис. 6.1). Так получают стекла толщиной до 6 мм. Суть метода сводится к следующему.

Лента стекла формуется из стекломассы лодочкой (шамотным брусом с прорезью), удерживаемой на надлежащем уровне штангами. Стекломасса выдавливается в щель лодочки и оттягивается вверх валками машины в виде ленты шириной до 4,5 м. Скорость вытягивания достигает 2 м/мин. Проходя между холодильниками 3 от лодочки до первой пары валков, стекломасса охлаждается настолько, что становится твердой и валки не оставляют на ней отпечатков (I зона). Далее стекло валками 5 подается в шахту высотой 5—7 м. В нижней части шахты производится отжиг стекла (И зона). В верхней части стекло охлаждается окончательно и, выходя на от-ломочную площадку 7, нарезается на требуемые размеры.

В 1959 г. появился новый способ получения высококачественного стекла — флоат-метод (от англ. float— плавать). Суть метода (1ключается в том, что стекломасса выливается на поверхность рас-

плавленного металла (обычно олова). Из-за большой разницы в плотностях стекла (2550 кг/м3) и олова (7290 кг/м) стекломасса растекается по поверхности расплавленного олова и, остывая на ней, образует лист с идеально ровной полированной поверхностью. Производительность установок, работающих по флоат-методу, до 3...4 тыс. м2 в час. Размер получаемых листов: ширина до 4 м; толщина от 2 до 25 мм. Преимущества флоат-метода — стабильная толщина листа и высокое качество поверхности, не требующее дальнейшей полировки. В Европе большая часть стекла вырабатывается именно этим методом.

СВОЙСТВА СТЕКЛА

Силикатные стекла отличаются необычным сочетанием свойств, высокой прочностью и ярко выраженной хрупкостью, свето- и радиопрозрачностью, абсолютной водонепроницаемостью и универсальной химической стойкостью. Все это объясняется спецификой состава и строения стекла.

Плотность стекла зависит от химического состава и для обычных строительных стекол составляет 2400...2600 кг/м. Плотность оконного стекла — 2550 кг/м3. Высокой плотностью отличаются стекла, содержащие оксид свинца («богемский хрусталь») — более 3000 кг/м. Пористость и водопоглощение стекла практически равны 0 %.

Механические свойства.

Стекло в строительных конструкциях чаще подвергается изгибу, растяжению и удару и реже сжатию, поэтому главными показателями, определяющими его механические свойства, следует считать прочность при растяжении и хрупкость.

Теоретическая прочность стекла при растяжении — (10...12) х 103 МПа. Практически же эта величина ниже в 200...300 раз и составляет от 30 до 60 МПа. Это объясняется тем, что в стекле имеются ослабленные участки (микронеоднородности, дефекты поверхности, внутренние напряжения). Чем больше размер стеклоизде-лий, тем вероятнее наличие таких участков. Примером зависимости прочности стекла от размера испытуемого изделия служит стеклянное волокно. У стекловолокна диаметром 1...10 мкм прочность при растяжении 300...500 МПа, т. е. почти в 10 раз выше, чем у листового стекла. Сильно снижают прочность стекла на растяжение царапины; на этом основана резка стекла алмазом.

Прочность стекла при сжатии высока — 900... 1000 МПа, т. е. почти как у стали и чугуна. В диапазоне температур от —50 до + 70 °С прочность стекла практически не изменяется.

Стекло при нормальных температурах отличается тем, что у него отсутствуют пластические деформации. При нагружении оно подчиняется закону Гука вплоть до хрупкого разрушения. Модуль упругости стекла Е= (7...7,5) • 10 МПа.

Хрупкость — главный недостаток стекла. Основной показатель хрупкости — отношение модуля упругости к прочности при растяжении E/IL. У стекла оно составляет 1300...1500 (у стали 400...460, каучука 0,4...0,6). Кроме того, однородность строения (гомогенность) стекла способствует беспрепятственному развитию трещин, что является необходимым условием для проявления хрупкости.

Твердость стекла, представляющего собой по химическому составу вещество, близкое к полевым шпатам, такая же, как у этих минералов, и в зависимости от химического состава находится в пределах 5...7 по шкале Мооса.

Оптические свойства стекла характеризуются светопропусканием (прозрачностью), светопреломлением, отражением, рассеиванием и др. Обычные силикатные стекла, кроме специальных (см. ниже), пропускают всю видимую часть спектра (до 88...92 %) и практически не пропускает ультрафиолетовые и инфракрасные лучи. Показатель преломления строительного стекла (я = 1,50... 1,52) определяет силу отраженного света и светопропускание стекла при разных углах падения света. При изменении угла падения света с 0 до 75° светопропускание стекла уменьшается с 90 до 50 %.

Теплопроводность различных видов стекла мало зависит от их состава и составляет 0,6...0,8 Вт/(м • К), что почти в 10 раз ниже, чем у аналогичных кристаллических минералов. Например, теплопроводность кристалла кварца — 7,2 Вт/(м • К).

Коэффициент линейного температурного расширения (КЛТР) стекла относительно невелик (для обычного стекла 9 • 10~6 КГ1). Но из-за низкой теплопроводности и высокого модуля упругости напряжения, развивающиеся в стекле при резком одностороннем нагреве (или охлаждении), могут достигать значений, приводящих к разрушению стекла. Это объясняет относительно малую термостойкость (способность выдерживать резкие перепады температур) обычного стекла. Она составляет 70...90 °С.

Звукоизолирующая способность стекла довольно высока. Стекло толщиной 1 см по звукоизоляции приблизительно соответствует кирпичной стене в полкирпича — 12 см.

Химическая стойкость силикатного стекла — одно из самых уникальных его свойств. Стекло хорошо противостоит действию воды, щелочей и кислот (за исключением плавиковой и фосфорной). Объясняется это тем, что при действии воды и водных растворов из  наружного слоя стекла вымываются ионы Na+ и Са++ и образуется химически стойкая пленка, обогащенная SiO2. Эта пленка защищает стекло от дальнейшего разрушения.

наружного слоя стекла вымываются ионы Na+ и Са++ и образуется химически стойкая пленка, обогащенная SiO2. Эта пленка защищает стекло от дальнейшего разрушения.

ЛИСТОВОЕ СТЕКЛО (занятие 19)

Основной вид стекла, применяемый в строительстве,— листовое стекло, используемое для остекления оконных и дверных проемов, витрин и т. п. Наряду с этим все шире развивается выпуск листового стекла со специальными свойствами, например, теплопоглощающего, светоотражающего, увиолевого, защитного, декоративного и др.

Листовое оконное стекло вырабатывается шести толщин 2; 2,5; 3; 4; 5 и 6 мм. Ширина листов — 250... 1600 мм, длина — до 2200 мм2. При выработке по флоат-методу ширина стекла может достигать 4000 мм. Масса 1м2 — 2...5 кг. Светопропускание — не менее 87 %. К дефектам оконного стекла относятся: газовые включения (пузырьки), свиль и «полосность» (неровность поверхности).

Витринное стекло — листовое стекло толщиной 6... 10 мм и размером до 3500 х 6000 мм. Витринное стекло, как правило, делают полированным.

Светорассеивающее стекло пропускает свет, но не дает сквозной видимости. Оно может быть матовое или узорчатое. Матовое получают пескоструйной обработкой или обработкой в парах плавиковой кислоты (HF). Узорчатое получают методом горизонтального проката на фигурных вальцах. Оригинальный метод используется для получения стекла под названием «мороз»: узор получается при помощи столярного клея, наносимого на поверхность стекла.

Увиолевое стекло — стекло, пропускающее большую долю ультрафиолетовых лучей (45...75 %), получают из сырья с минимальными примесями оксидов железа, хрома и титана. Такие стекла применяют в лечебных учреждениях, для остекления оранжерей и т. п.

Специальное листовое стекло или функциональное стекло не только пропускает свет, но и выполняет другие важные функции:

• теплоизоляция зимой и теплозащита летом;

• звукоизоляция и защита от утечки информации;

• защита от механического разрушения;

• создание декоративного эффекта.

|

Теплоизоляционные стекла отличаются от обычных тем, что благодаря специальному тонкому покрытию на внутренней стороне стекла они снижают долю теряемого через стекло тепла путем отражения инфракрасной части спектра («тепловых лучей») обратно вовнутрь помещения.Светопропускание таких стекол немного ниже, чем у обычных,- 12...19 %.

Теплозащитные (солнцезащитные) стекла выполняют обратную функцию: они отражают часть падающей на них лучистой энергии, не пропуская ее в помещение. Это достигается двумя методами:

• на поверхность стекла наносится тончайший металлический слой, работающий как зеркало;

• на поверхности стекла создается слой из оксидов металла, за

держивающий часть солнечных лучей и придающий стеклу серый, зеленоватый или бронзовый оттенок.

Защитные стекла — стекла с повышенными прочностными свойствами, не раскалывающиеся на опасные остроугольные осколки. Для получения стекол, более прочных и безопасных по сравнению с обычным листовым стеклом, существует несколько способов.

Закаленное стекло получают специальной термической обработкой стекла. При этом в нем создаются сжимающие напряжения, за счет чего повышается прочность на изгиб в 5...8 раз и прочность на удар в 4...6 раз. При разрушении такое стекло распадается на мелкие (5...10 мм) кусочки кубической формы, безопасные для человека. В строительстве такие стекла применяют для устройства прозрачных дверей, перегородок и т. п.

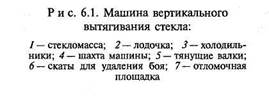

Армированное стекло получают путем запрессовки в расплавленную стекломассу во время ее проката чистой сетки из хромированной стальной проволоки. Эта сетка удерживает осколки стекла при его повреждении (рис. 6.2).

Ламинированное стекло (от лат. lamina — слой) реализует парадоксальную идею упрочнения стекла с помощью эластичной полимерной пленки, запрессованной между слоями стекла. При ударе по стеклу в нем возникает трещина, идущая в глубь стекла. Когда трещина встречает на своем пути полимерную пленку, последняя, деформируясь, поглощает энергию развития трещины и останавливает ее. При этом внутренняя часть стекла остается целой. Такие стекла получили название «триплекс».

Подобный композиционный листовой материал из трех слоев стекла и двух слоев полимерной пленки делает стекло пуленепробиваемым.

Самые современные варианты специальных стекол изготовляют таким образом, что функциональные слои (светоотражающие, теп

лозащитные и т. п.) наносятся на полимерную пленку, и они оказываются внутри слоистой конструкции, защищающей их от повреждения. Такой метод и более технологичен, так как напыление слоев металла или оксидов проще производить на полимерную пленку, чем на лист стекла.

лозащитные и т. п.) наносятся на полимерную пленку, и они оказываются внутри слоистой конструкции, защищающей их от повреждения. Такой метод и более технологичен, так как напыление слоев металла или оксидов проще производить на полимерную пленку, чем на лист стекла.

ОТДЕЛОЧНОЕ СТЕКЛО

Стекло обладает исключительно высокой стойкостью к действию химически агрессивных сред, высокой твердостью, нулевым водопоглощением (т. е. абсолютной морозостойкостью) и при этом способно окрашиваться в различные цвета красками, не теряющими яркости от атмосферных воздействий. Благодаря гладкости поверхности загрязнения практически не задерживаются на стекле и легко смываются водой. Такая совокупность свойств позволяет получать из стекла высококачественные отделочные материалы.

Листовое декоративное стекло в последние годы широко применяется при возведении общественных зданий. Особенной популярностью пользуются металлизированные зеркальные стекла различных оттенков (золотистые, голубые, серые и т. п.). Они позволяют решить одновременно и архитектурно-декоративную задачу и обеспечить освещение помещений здания (светопропускание таких стекол 0,15...0,2). Здания, облицованные такими стеклами, благодаря их высокой отражающей способности, зрительно становятся «легче»; при этом пространство как бы расширяется. Этот прием многократно использован при постройке небоскребов в США, Канаде и других странах. В Москве комплекс подобных зданий построен у станции метро «Юго-Западная».

Стемалит — листы витринного стекла, покрытые с внутренней стороны керамической краской, закрепленной термообработкой. Стемалит имеет богатую гамму оттенков (более 25 цветов). Размер листов 400 х 900 и 1100 × 1500 мм. Примером отделки стемалитом может служить здание Московской мэрии (бывшее здание СЭВ) и гостиницы «Аэрофлот».

Марблит — листы, отформованные из цветного глушеного стекла толщиной 6...12 мм. Лицевая поверхность марблита — полированная, тыльная — рифленая. Стекло может быть однотонным или имитировать природный мрамор. Кроме облицовки фасадов, марблит можно применять для внутренней отделки, устройства подоконников, прилавков ит. п.

Стеклянная плитка может быть получена по различным технологиям и различных размеров.

Стеклянная эмалированная плитка получается нанесением на прямоугольные плитки из стекла размером от 100 х 100 до 200 х 200 мм глазури (эмали) с последующей термообработкой для ее закрепления.

Плитки стеклянные коврово-мозаичные (размером 20 х 20 и 25 х 25 мм) изготовляют прокатом из цветной глушеной стекломассы рифленым валком. Полученную ленту разламывают на плитки, которые лицевой стороной наклеивают на крафтбумагу. Получившиеся ковры используют при устройстве облицовки (см. п. 5.4).

Смальта — кусочки цветного глушеного стекла неправильной формы размером около 20 мм; получают разламыванием более крупных плиток. Смальту используют для изготовления художественных мозаичных панно.

Стеклокристаллит, стеклокремнезит и другие виды отделочных плиток. Их получают спеканием до полной монолитизации смеси гранул стекла, горных пород и т. п. на стекольной или керамической связке. Эти материалы имеют свойства, характерные для стекломатериалов, хотя технология их получения ближе к керамической.

Декоративная крошка из цветного стекла «эрклёз» используется для получения декоративных бетонов методом втапливания крошки в поверхность свежеотформованного бетона.

ИЗДЕЛИЯ ИЗ СТЕКЛА

Из стекла изготовляют широкую номенклатуру изделий: стеклопакеты, стеклоблоки, стеклопрофилит, кровельные волнистые листы, дверные полотна и др.

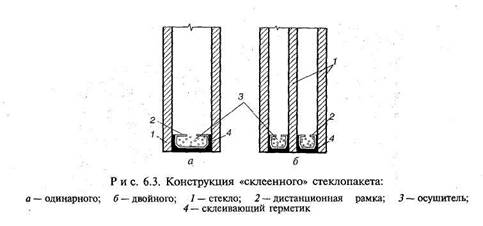

Стеклопакеты — наиболее распространенный вид изделий из стекла. Получают стеклопакеты из двух (одинарный стеклопакет) или трех (двойной стеклопакет) листов стекла, герметично соединенных между собой по контуру (рис. 6.3). Между листами стекла находится прослойка из сухого воздуха или инертного газа (см. рис. 6.3). Соединение листов в стеклопакет может осуществляться склейкой, пайкой или сваркой.

Стеклопакеты применяют для остекления окон и других световых проемов. Использование стеклопакетов имеет существенные преимущества перед обычным остеклением листовым стеклом, так как они не запотевают, не замерзают и не нуждаются в протирке внутренних поверхностей. Стеклопакеты имеют низкую теплопроводность, а звукопроницаемость окон со стеклопакетом в 2...3 раза ниже обычных.

Эффективное применение стеклопакетов возможно в комплексе с решением проблемы качества рам и оконных коробок. Так, использование алюминиевых и пластиковых рам и коробок исключает потери тепла через неплотности окна.

Стеклянные блоки целесообразно использовать в тех случаях, когда необходимо получить светопрозрачную ограждающую конструкцию с хорошими тепло- и звукоизоляционными характеристиками.

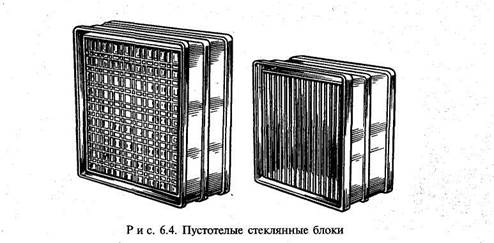

Стеклоблоки (рис. 6.4) вырабатываются из горячей стекломассы на пресс-автоматах, формующих половинки блоков, а затем сваривающие их. При остывании в блоках образуется разряжение, обеспечивающее хорошие изоляционные свойства. Внутренняя поверхность блоков имеет рифление, сообщающее блоку светорассеивающие свойства.

Размеры стеклоблоков от 200 х 200 до 400 х 400 мм при толщине до 100 мм. Блоки могут быть бесцветными и цветными. Светопропускание блоков — 50...60 %. Коэффициент теплопроводности — 0,4...0,45 Вт/(м • К), т. е. почти в 2 раза ниже, чем у кирпича. Кроме обычных блоков изготовляют двухкамерные (с перегородкой, уменьшающей теплопроводность блока почти в 1,5 раза) и светонаправленные (со специальным рифлением, дающим направленный поток света).

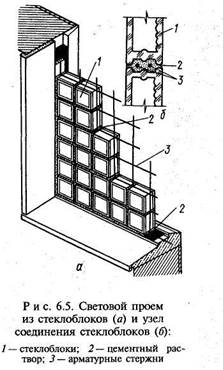

Стеклянные блоки применяют в стеклобетонных самонесущих конструкциях, схема устройства которых дана на рис. 6.5.

Стеклопрофилит — длинноразмерные (до 5 м) профилированные элементы из стекла, изготовляемые методом горизонтального проката. Стеклопрофилит может быть коробчатого и таврового

|

(П-образного) профиля. Его применяют так же, как и стеклянные блоки для устройства светопрозрачных ограждений (наружных стен и перегородок) в промышленных зданиях, выставочных и спортивных залах и т. п. (рис. 6.6). Устанавливают стеклопрофилит в металлических обоймах с пластиковыми или резиновыми уплотнителями.

|

Стеклянные трубы благодаря высокой химической стойкости, гладкости поверхности и прозрачности с успехом соперничают с металлическими. В ряде областей (например, химическая и пищевая промышленность) их применение предпочтительнее. Пропускная способность стеклянных труб на 5... 10 % выше, чем стальных при одинаковом диаметре. Основной недостаток стеклянных труб — хрупкость и низкая термостойкость (допустимый перепад температур 50 °С). Стеклянные трубы используют как в вакуумных, так и в напорных (до 0,7 МПа) сетях.

Стекловолокно получают путем продавливания стекольного расплава через тончайшие фильеры (отверстия в твердых материалах) с последующей

вытяжкой и намоткой на бобины. Диаметр волокна —3... 100 мкм, длина — до 20 км (для непрерывного волокна). Более короткие (1...50 см) штапельные волокна получают раздувом расплава паром. Из стекловолокна получают стеклянные ткани и стекловойлок, которые используют как армирующий компонент при производстве стеклопластиков или в качестве основы в рулонных кровельных и гидроизоляционных материалах (например, стеклоизол, стеклорубероид).

Пеностекло — блоки из вспученного в момент нахождения в расплавленном состоянии стекла. По структуре и свойствам пеностекло напоминает вулканическую пемзу и используется как теплоизоляционный материал (подробнее см. п. 17.2).

СИТАЛЛЫИ ШЛАКОСИТАЛЛЫ

Ситаллы — стеклокристаллические материалы, получаемые путем направленной частичной кристаллизации стекол. Структура си-таллов напоминает микробетон, где наполнителем являются кристаллы, а вяжущим — прослойки стекла. Доля стеклофазы в ситал-лах обычно 20...40 %. Кристаллическая фаза состоит из микрокристаллов размером около 1 мкм. Благодаря такому строению ситаллы сохраняют в себе многие положительные свойства стекла, в том числе и его технологичность, но лишены его недостатков: хрупкости, низкой термостойкости.

Сырье для производства ситаллов такое же, как и для стекла, но в расплав вводятся вещества-модификаторы, обеспечивающие направленную кристаллизацию.

Для строительных целей весьма перспективны шлакоситаллы, получаемые на основе металлургических шлаков и модификаторов — CaF2, TiO2 и др. У шлакоситаллов очень высокая прочность (^ж = 300...600 МПа; RmT = 90...120 МПа), износостойкость и химическая стойкость. По долговечности шлакоситалл может конкурировать с природными каменными материалами (гранит, габбро и т. п.).

Применение шлакоситаллов перспективно для химической промышленности (трубы, плитки, детали насосов), в гидротехнике (для облицовки турбинных камер, водосливов), в дорожном строительстве и т. п.

КАМЕННОЕ И ШЛАКОВОЕ ЛИТЬЕ

Из горных пород и металлургических шлаков методом литья из расплавов можно получить разнообразные строительные материалы с высокими эксплуатационными свойствами.

Сырье. В качестве исходного сырья для производства каменного литья применяют магматические (базальт, диабаз) и осадочные (доломит, известняк, песок) горные породы. Первые дают темноокрашенные изделия, а вторые — светлоокрашенные. Для получения каменного литья возможно использование металлургических шлаков; особенно эффективно их использование в огненно-жидком состоянии.

Производство литых каменных изделий начинается с подготовки и плавления (1400... 1500 °С) сырьевой шихты. Полученный расплав выливается в формы и подвергается медленному охлаждению для прохождения кристаллизации. С целью ускорения кристаллизации вводят добавки-минерализаторы, служащие центрами кристаллизации. Последняя операция — отжиг — второй этап медленного охлаждения, проводимый для снятия внутренних напряжений.

Свойства каменного литья. Изделия из каменного литья по своей однородности и техническим свойствам превосходят природные каменные материалы.

Плотность каменного литья 2700...3000 кг/м3; пористость — не более 1...2 %; поры замкнутые, что обеспечивает нулевое водопоглощение и высочайшую морозостойкость.

Прочность при сжатии составляет 200...250 МПа, при изгибе — 30...50 МПа, твердость 6...7 (по шкале Мооса), износостойкость очень высокая. Для каменного литья характерна очень высокая и универсальная химическая стойкость.

Применение. Литые каменные изделия используют для облицовки конструкций, подвергающихся серьезным агрессивным воздействиям: многократному замораживанию-оттаиванию, интенсивному истиранию, воздействию химически агрессивных веществ и т. п. Поэтому основными видами литых каменных изделий являются облицовочные плитки, брусчатка для мощения дорог, мелющие тела и облицовка для мельниц, трубы. Диэлектрические свойства каменного литья используются в производстве электроизоляционных изделий.

Каменное литье светлых тонов применяют как материал для облицовки уникальных зданий и сооружений, а также для изготовления архитектурных деталей и скульптуры.

Контрольные вопросы

1. Что называют стеклами?

2. Какие главнейшие оксиды входят в состав стекла?

3. Каковы главнейшие свойства стекла?

4. Как получают листовое стекло?

5. Назовите отделочные материалы из стекла.

6. Что такое ситаллы?

7. Каковы области применения изделий из каменного литья?