Содержание

| Введение………………………………………………………………………………… | |

| 1 Выбор и обоснование типа мельницы, сепаратора и схемы пылеприготовления.. | |

| 1.1 Выбор и обоснование типа мельницы…………………………………………….. | |

| 1.2 Выбор и обоснование типа сепаратора…………………………………………… | |

| 1.3 Выбор и обоснование схемы пылеприготовления……………………………….. | |

| 2 Расчет системы пылеприготовления………………………………………………... | |

| Заключение……………………………………………………………………………… | |

| Литература………………………………………………………………………………. | |

| У |

Введение

В энергетических котлах сжигание твердого топлива производится преимущественно в пылевидном состоянии. Принцип пылевидного сжигания заключается в том, что угольная пыль вдувается воздухом в камеру сгорания котла.

Для получения пыли, обеспечивающей эффективность процесса горения, топливо после подготовительных операций по размораживанию в зимнее время, предварительного дробления, отделения металла, колчедана и щепы подвергается сушке и измельчению. Процесс приготовления топливной пыли является сложной операцией, реализация которой требует использования разного по конструкции и назначению оборудования и системы машин. Оборудование, скомпонованное определенным образом и необходимое для сушки и размола топлива, сепарации пыли и подачи ее в горелочные устройства топочной камеры, называют системой пылеприготовления.

Выбор оборудования, обеспечивающего эффективное, надежное протекание всех этих процессов, находится в зависимости от основных характеристик твердых топлив - сыпучести или склонности к налипанию; влажности, засоренности твердыми природными включениями, а также металлом и древесиной, сопротивляемости измельчению, абразивности, содержания летучих горючих веществ, определяющих требуемую глубину измельчения топлива.

Выбор и обоснование типа мельницы, сепаратора и схемы пылеприготовления.

1.1 Выбор и обоснование типа мельницы

Из всех типов мельниц наиболее универсальными являются шаровые барабанные мельницы (ШБМ), однако по сравнению с другими мельницами они более металлоёмки, расходуют больше энергии на размол и пневмотранспорт пыли. Поэтому они используются в основном для тонкого размола (R =10-15%) топлив с малым выходом летучих веществ, малозольных и трудноразмалываемых топлив, когда применение других типов мельниц невозможно, в пылесистемах с промбункером, под давлением.

Молотковые мельницы (ММ) имеют высокие экономические показатели при относительно грубом размоле (R90>40%) топлив с высоким выходом летучих веществ (Vdaf>28%). Они используются как в системах с прямым вдуванием топлива, так и с промбункером и могут работать под наддувом и разрежением.

Валковые среднеходные мельницы (СМ) применяются для размола каменных и маловлажных бурых углей, однако они очень чувствительны к попаданию вместе с топливом посторонних металлических предметов и быстро изнашиваются при размоле топлив, с повышенной абразивностью.

Мельницы-Вентиляторы (М-В) используются для размола высоковлажных бурых углей с предварительной подсушкой их топочными газами в специальной трубе-сушилке.

В соответствии с этими общими положениями согласно рекомендациям по расчёту и проектированию пылеприготовительных установок выбор типа мельницы производится в зависимости от вида и марки топлива, его размолоспособности (GrVTi), выхода летучих веществ (Vdaf), и требуемой тонкости пыли (R90).

Топливо Реттихвоский бурый уголь, марки 1Б имеет коэффициент размолоспособности GrVTi =1,1 и выход летучих веществ Vdaf=56 %, зольность на сухую массу Ad=39 %, требуемая тонина помола R90 =50%. Для данного типа топлива выбрана молотковая мельница (тангенциальная), представленная на рисунке 1. [4]

1 – корпус мельницы; 2 – сепаратор; 3 – ротор; 4 – электродвигатель; 5 – подшипник опорный; 6 – ротор

Рисунок 1 – Молотковая мельница (тангенциальная)

1.2 Выбор и обоснование сепаратора пыли

Сепаратор пыли - аппарат для отделения из пылевоздушной смеси с различным фракционным составом топлива мелких фракций от крупных. Сепараторы пыли подразделяют на гравитационные, центробежные и инерционные.

Гравитационный сепаратор пыли выполняют в виде прямоугольной вертикальной шахты из листовой стали, высотой 4—8 м и более в зависимости от производительности мельницы. Сепарация пыли в шахте осуществляется под действием силы тяжести. Более тонкие и легкие частицы топлива выносятся из мельницы в шахту и из нее непосредственно в топку через амбразуру или особое горелочное устройство. Боле тяжелые, недостаточно размолотые частицы топлива выпадают из шахты в мельницу для дальнейшего размола.

Центробежный сепаратор пыли состоит из двух вставленных один в другой конусов, каждый с рукавом для возврата крупной пыли. Пылевоздушная смесь подводится снизу в наружный конус, где вследствие резкого изменения скорости выпадают наиболее крупные фракции, которые возвращаются через горловину в мельницу. В верхней части сепаратора пыли пылевоздушная смесь закручивается на завихряющих лопатках, и во внутреннем конусе отделяются крупные фракции пыли, также возвращающиеся в мельницу. Пыль выходит из верхнего патрубка и направляется на сжигание в котел или бункер готовой пыли. Центробежные сепараторы применяют в сочетании с молотковыми и шаровыми барабанными мельницами.

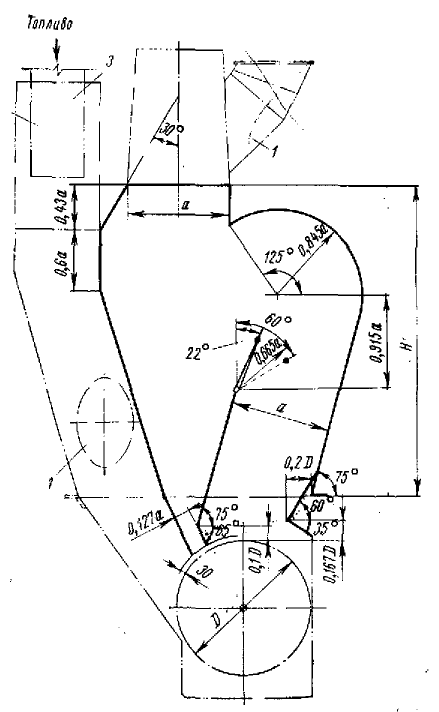

В инерционных сепараторах пыли разделение фракций пыли достигается изменением направления потока пылевоздушной смеси, определяемого конфигурацией корпуса, расположением внутренней перегородки, скоростью потока. Отделившиеся от потока крупные частицы возвращаются в мельницу. Годная для сжигания пыль уносится воздухом в горелки или бункер, откуда питателями пыли ссыпается в отводящий к горелкам трубопровод. Инерционные сепараторы применяются для пыли бурых углей и сланцев с R90 >45% и фрезерного торфапри производительности мельниц более 20 т/ч. В случае необходимости эти сепараторы могут быть использованы также при меньшей производительности мельниц [1]. Следовательно, для данного типа угля отдается предпочтение инерционному сепаратору пыли. Инерционный сепаратор пыли представлен на рисунке 2.

Рисунок 2 – ММТ с инерционным сепаратором пыли

1.3 Выбор и обоснование схемы пылеприготовления

Схема пылеприготовления определяется видом топлива,, количеством влаги, которое необходимо испарить в процессе сушки, его приведенной влажностью, типом мельницы, типом топочного устройства, производительностью котла и характером его нагрузки.

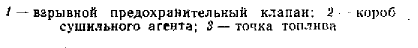

Выбор схемы пылеприготовления производится в соответствии со следующими данными: тип мельницы, рабочая влажность топлива Wtr (Wtr=36%) и паропроизводительность котла Дne=340т/ч. Для бурового угля с такими характеристиками было решено выбрать индивидуальную систему пылеприготовления с прямым вдуванием, с шахтным сепаратором и амбразурой на горячем воздухе под давлением. Схема представлена на рисунке 3.

1 – бункер угля; 2 – мигалка; 3 – отсекающий шибер; 4 – питатель угля; 5 – течка сырого угля; 6 – трубопровод присадки слабоподогретого воздуха; 7 – мельница; 8 – сепаратор; 10 – дутьевой вентилятор; 12 – горелка; 13 – короб вторичного воздуха; 14 – котёл; 16 – воздухопровод; 17 – воздухоподогреватель; 19 – взрывной клапан;

21 – шибер с быстрозакрывающимся устройством; 22 – атмосферный клапан;25 – заглушка;

26 – трубопровод холодного воздуха для уплотнения вала мельницы; 29 – трубопровод аварийной присадки холодного воздуха; 30 – распределитель пыли; 31 – измерительное устройство для расхода сушильного агента.

Рисунок 3 – Индивидуальная схема приготовления с прямым вдуванием с малогабаритным сепаратором на горячем воздухе под давлением для молотковой мельницы