При техническим обслуживании ТО-3 проверяют плавность вращения ротора турбокомпрессора; осматривают концы вала ротора и полости подшипников; проверяют крепление турбокомпрессора на кронштейнах, состояние дюритовых соединений и трубопровода; очищают тройник трубопровода и фильтр подвода смазки к подшипникам; проверяют свободный выбег роторов турбокомпрессоров. После остановки дизеля, работающего на нулевой позиции при температуре масла не ниже 65 °С, роторы должны вращаться не менее 1 мин. Для очистки от нагара лабиринтов без снятия турбокомпрессора с дизеля его промывают через одно техническое обслуживание ТО-3.

Для предупреждения заклинивания ротора при каждом техническом обслуживании ТО-3 производят контрольные замеры зазора «на масло» в опорно-упорном подшипнике со стороны компрессорного колеса, проверяют отсутствие пропуска масла во всасывающую полость и качество крепления прокладок колпачков подшипников.

Запрещается эксплуатация дизелей 10Д100 с давлением наддува в ресивере ниже следующих значений:

Температура окружающего воздуха, °С —40 —30 —20 —10 0 +10 +20 +30 +40

Давление наддува, 105 Па 1,59 1,52 1,45 1,38 1,3 1,24 1,15 1,10 1,03

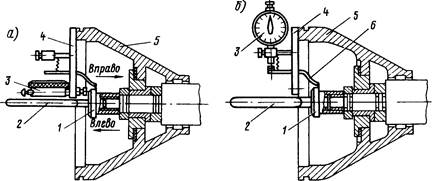

При текущем ремонте ТР-1 турбокомпрессор снимают с дизеля, разбирают и очищают от нагара колесо турбины и внутренние полости корпуса. При текущих ТР-2, ТР-3 и капитальных ремонтах турбокомпрессоры снимают, полностью разбирают, очищают и ремонтируют. Для снятия турбокомпрессора отсоединяют от него выпускные и продувочные коллекторы, масляный и водяной трубопроводы и отвертывают болты крепления к кронштейнам. При разборке турбокомпрессора снимают крышки подшипников и измеряют осевой разбег ротора (рис. 8), радиальные зазоры между лопатками колеса компрессора и вставкой, между лопатками колеса турбины и кожухом соплового аппарата. Для облегчения дальнейшей разборки турбокомпрессор устанавливают на специальных подставках компрессорным колесом вверх. Для предохранения резьбовой части ротора со стороны турбины на нее навертывают предохранительный колпачок.

После разборки детали турбокомпрессора очищают от нагара и масла. Особое внимание уделяют масляным и воздушным каналам, подходящим к лабиринтным уплотнениям. Трещины в корпусе компрессора, выпускном и газоприемном корпусах заваривают при условии, что они несквозные. Раковины зашурупливают, царапины выводят шлифовкой; мелкие кольцевые риски (глубиной до 0,15 мм) на втулках корпусов от пластин лабиринтов и уплотнительных колец оставляют без исправления.

У соплового аппарата проверяют суммарную площадь выходных сечений, которая должна быть в пределах 126—129 см2. Увеличение площади сечения приводит к снижению частоты вращения и подачи турбокомпрессора, а разница в площадях сечения направляющих сопловых аппаратов двух турбокомпрессоров на одном дизеле приводит к помпажу турбокомпрессора, имеющего меньшую площадь сечения. Регулировку осуществляют подгибкой лопаток по шаблону. Коробление соплового аппарата проверяют по плите; заход щупа допускается: между плитой и наружным ободом не более 0,15 мм, а между плитой и внутренним ободом не более 0,25 мм. Коробление до 1 мм устраняют шабровкой.

После разборки масляного фильтра промывают и очищают фильтрующие элементы, при изломе и обрыве сетки элементов заменяют. Маслоподводящие трубки и шланги спрессовывают давлением 106 Па, при наличии течи трубки и шланги заменяют, медные патрубки отжигают.

Рис. 8. Схема проверки вала ротора турбокомпрессора:

а — разбега вала; б — радиального зазора в подшипниках вала ротора, 1 — гайка, 2 — стержень, 3 — индикатор, 4 — приспособление; 5 — корпус турбокомпрессора; 6 — лапка

Рис. 9. Ротор турбокомпрессора ТК-34

Пяту ротора турбокомпрессора проверяют дефектоскопом, при наличии трещин или глубоких задиров на рабочих поверхностях — заменяют. Неглубокие задиры, забоины устраняют шлифовкой с уменьшением высоты пяты не более 1 мм против чертежной.

Ослабшее колесо компрессора на валу ротора, определяемое обстукиванием, заменяют. Новое колесо сажают на вал с натягом 0,02—0,04 мм, с предварительным нагревом в масле до температуры 80—100 °С. В лопатках турбинного и воздушного колес проверяют, нет ли трещин, забоин, следов касания и других дефектов. На роторах с «елочным» креплением лопаток негодные лопатки заменяют. Посадку новых лопаток в диск ротора производят в диаметрально противоположных местах, подбирая их одинаковой массы. Газовое колесо, имеющее трещины и отколы, заменяют вместе с ротором.

Биение ротора проверяют по индикатору в центрах станка после затяжки гайки. Допускается биение поверхностей: А и Г (рис. 9) — не более 0,02 мм; П, Т, Р — не более 0,05 мм; Я — не более 0,15 мм; Б — не более 0,1 мм; Е — не более 0,03 мм. При большем биении ротор обрабатывают на станке в пределах допускаемых размеров. Вал выправляют с нагревом. После ремонта ротора проводят динамическую балансировку. Допускается дисбаланс не более 2,5-10-4 Н-м в каждой плоскости коррекции. Балансируют вал без уплотнительных колец. Для балансировки снимают материал с борта К не более 7 мм, а с борта Н — не более 4 мм. Трещины в кожухе ротора заваривают электродуговой сваркой с присадкой алюминия марки АЛ5. Трещины в водяной полости газоприемного и выпускного корпусов, обнаруженные при опрессовке полости давлением (2¸ 3) 105 Па с выдержкой 5 мин, заваривают электродуговой сваркой угольными электродами с присадкой алюминия марки АЛ9В.

Трещины в сопловом аппарате заваривают электродуговой сваркой электродами типа Э42А. Трещины в лопатках диффузора заваривают с проверкой профиля лопаток по шаблону. Перед сборкой детали турбокомпрессора промывают в осветительном керосине и продувают сжатым воздухом. Фланцы корпуса перед сборкой смазывают тонким слоем лака «Герметик», прокладывают шелковую нитку. Прокладки устанавливать не разрешается. Собирают турбокомпрессор в порядке, обратном разборке.

После сборки турбокомпрессора прокачивают масло с тем, чтобы убедиться, что оно проходит через подшипники и сливается в сливные отверстия. Водяные полости спрессовывают водой давлением 3×105 Па в течение 5 мин. Течь воды не допускается. Проверяют осевой разбег вала ротора, радиальный зазор на масло индикаторными приспособлениями, зазор между лопатками воздушного колеса и вставкой, а также плавность вращения ротора от руки после установки турбокомпрессора на дизель.

Перед постановкой на дизель турбокомпрессор обкатывают на стенде, где испытывают водяную полость давлением 5×105 Па, приводят во вращение воздухом ротор турбокомпрессора [при давлении воздуха 6×105 Па частота вращения ротора достигает 4000— 5000 об/мин (58—83 с-1)] и проверяют систему смазки подшипниковых узлов давлением 4,5×105 Па. Испытание продолжается 2 ч. Ритм вращения ротора равномерный, не должно быть течи масла, появления капель масла в наддувочной горловине компрессора.

При снятии с дизеля, разборке, ремонте, сборке и установке турбокомпрессора выполняют общие для ремонтного производства правила техники безопасности.