Введение

Тепловоз ТЭ10М (рис. 1) представляет собой магистральный локомотив с электрической передачей постоянного тока. Предназначен тепловоз для работы с грузовыми поездами на дорогах СССР колеи 1520 мм в различных климатических условиях с широким диапазоном (от -50 до +40° С) температуры окружающего воздуха.

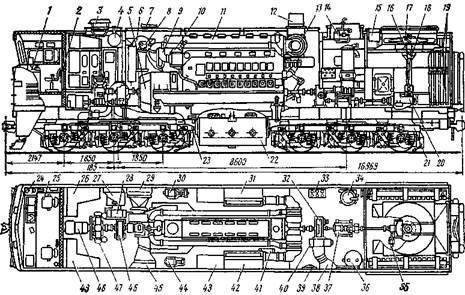

Рис. 1. Расположение оборудования на тепловозе:

1 — пульт управления; 2 — ручной тормоз; 3 — вентилятор кузова; 4 — резервуар установки пенного пожаротушения; 5 — тяговый генератор; 6 — вентилятор охлаждения тягового генератора; 7 — тифон; 8 — редуктор вентилятора охлаждения тягового генератора; 9 — воздуходувка второй ступени (центробежный нагнетатель); 10 — воздухоохладитель; 11 — дизель; 12 — выпускное устройство; 13 — турбокомпрессор; 14 — адсорбер; 15 — бак для воды; 16 — подпятник вентилятора; 17 — колесо вентилятора; 18 — вал карданный; 19 — охлаждающие секции; 20 — гидропривод вентилятора холодильной камеры; 21 — тележка задняя; 22 — топливный бак; 23 — тележка передняя; 24 — скоростемер: 25 — сиденье машиниста; 26 — камера аппаратная правая; 27 — канал забора воздуха на охлаждение тяговых электродвигателей передней тележки; 28 — вентилятор охлаждения электродвигателей передней тележки; 29 — канал забора воздуха на охлаждение тягового генератора; 30 — маслопрокачивающий агрегат; 31 — воздухоочиститель правый; 32 — редуктор распределительный задний; 33 — фильтр грубой очистки масла; 34 — теплообменник; 35 — автоматический привод гидромуфты; 36 — фильтр тонкой очистки масла; 37 — синхронный подвозбудитель; 38 — канал забора воздуха на охлаждение электродвигателей задней тележки; 39 — санузел; 40 — вентилятор охлаждения электродвигателей задней тележки; 41 — топливоподогреватель; 41 — воздухоочиститель левый; 43 — батарея аккумуляторная; 44 — топливоподкачнватощий агрегат; 45 — выпускной канал охлаждения тягового генератора; 46 — редуктор распределительный передний; 47 — компрессор; 48 — двухмашинный агрегат; 49 — камера аппаратная левая

Мощность трехсекционного тепловоза позволяет обслуживать поезда унифицированной нормы массы на участках с электрической и тепловозной тягой, а также использовать тепловоз для работы на участках железной дороги, имеющих большие затяжные подъемы.

Система обслуживания (по составу локомотивной бригады) устанавливается МПС. Управление всеми секциями осуществляется из крайней секции.

Тепловоз ТЭ10М выпускается в двухсекционном (2ТЭ10М) и трехсекционном (3ТЭ10М) исполнении. Конструкционные особенности тепловоза 3ТЭ10М позволяют использовать секции для работы в трехсекционном, двухсекционном (две крайние или средняя в паре с любой крайней) и односекционном (крайние секции) исполнении.

Сочленение секций тепловоза ТЭ10М с секциями тепловоза 2ТЭ10В (на базе которого он построен) конструкцией не предусмотрено.

Секции тепловоза ТЭ10М соединены автосцепкой СА-3, крайние секции одинаковы по конструкции, на средней вместо кабины установлен тамбур, в котором размещено оборудование, необходимое для проведения реостатных испытаний секции и самостоятельного перемещения по деповским путям.

Каждая секция тепловоза представляет собой шестиосный двухтележечный экипаж, объединенный главной рамой с кузовом и кабиной машиниста (для средней секции — тамбуром). Посередине кузова расположена дизель-генераторная группа, состоящая из дизеля и установленного с ним на одной общей раме генератора. Тяговый генератор вырабатывает ток, поступающий к шести тяговым электродвигателям, установленным на тележках. Через зубчатую передачу (пара цилиндрических шестерен) тяговые электродвигатели вращают колесные пары тепловоза. При пуске дизеля генератор работает в режиме электродвигателя, получая питание от аккумуляторной батареи.

Регулирование скорости тепловоза и тягового усилия производится путем изменения возбуждения генератора и частоты вращения вала дизеля.

Для расширения диапазона скоростей тепловоза, при которых используется полная мощность дизеля, применены две ступени ослабления возбуждения тяговых электродвигателей на 60 и 36%.

Все электрические сигналы (токи) от узла обратной связи (через селективный узел), тахометрического блока и индуктивного датчика объединенного регулятора дизеля подаются на обмотку управления амплистата, ток выхода которого через возбудитель поддерживает оптимальные параметры генератора.

Тепловоз оборудован комплексным противобоксовочным устройством, обеспечивающим получение динамических жестких характеристик генератора, т. е. неизменность его напряжения при боксовании одной или нескольких колесных пар, а также своевременное обнаружение боксования и его прекращение с наименьшими потерями силы тяги тепловоза.

Все вспомогательные механизмы, а также отдельные электрические машины (двухмашинный агрегат и синхронный подвозбудитель) приводятся во вращение от вала дизеля через редукторы и валопроводы. Работа дизеля обеспечивается топливной системой, системами воздухоснабжения, смазки и охлаждения. Электрические машины (тяговый генератор и тяговые электродвигатели) оборудованы системой принудительной вентиляции. Кабина машиниста тепловоза защищена шумоизоляцией и оборудована отопительно-вентиляционной установкой. Тепловоз оборудован радиостанцией, установкой пожаротушения и автоматической сигнализацией, предупреждающей о возникновении пожара.

Турбокомпрессор ТК-34 дизеля 10Д100. Предупреждение помпажа турбокомпрессора.

При проведении технического обслуживания ТО-1 и ТО-2 на работающем дизеле проверяют поступление масла к подшипникам турбокомпрессора (рис. 2). В процессе ТО-3 проверяют давление масла после фильтра турбокомпрессора (не менее 0,25 МПа), состояние дюритовых рукавов, свободный выбег ротора, который должен вращаться не менее 1 мин после остановки дизеля.

Рис. 2. Турбокомпрессор ТК-34Н (продольный разрез):

1 - корпус компрессора; 2 - рабочее колесо компрессоре; 3 - вставка; 4 - диффузор; 5 - резиновое кольцо; б - кожух; 7 - ротор; 8 - кожух соплового аппарата; 9 - рабочее колесо турбины: 10 - корпус выпускной; 11 - проушина; 12 - сопловой аппарат; 13 - корпус газоприемный; 14 -подшипник со стороны турбины (опорный); 15- крышка подшипника; 16- штуцер; 17- патрубок; 18 - экран; 19 - кожух ротора; 20 - кронштейн; 21 - штифт; 22 - компенсатор; 23 - подшипник со стороны компрессора (опорно-упорный); 24 — дроссель

Проверяют также осевой разбег ротора (0,15-0,25 мм) и плавность его вращения, зазоры "на масло" в подшипниках. При работающем дизеле производится безразборная промывка лабиринтных уплотнений. На текущем ремонте ТР-1 проверяют, нет ли выброса масла из лабиринта опорно-упорного подшипника в полость наддувочного воздуха, промывают трубопровод дизельным топливом под давлением 0,3 МПа и продувают его сжатым воздухом, промывают элемент и корпус фильтра. Кроме этого, проверяют радиальный зазор между лопатками колеса турбины и кожухом соплового аппарата и радиальный зазор между лопатками компрессора и фасонной вставкой на входе. Осматривают и очищают от нагара защитные решетки.

Повреждения турбокомпрессора связаны преимущественно с отложениями нагара на поверхностях деталей газового тракта, что приводит к ухудшению отвода теплоты, деформации деталей и к механическим поломкам. При ремонтах ТР-2 и ТР-3 и заводских турбокомпрессоры снимают для проведения осмотра и ремонта.

Перед снятием турбокомпрессора с дизеля отсоединяют детали выпускного устройства на крыше тепловоза, ослабляют хомуты на дюритовых рукавах дренажной трубы, снимают люк крышки тепловоза над турбокомпрессором, отсоединяют от турбокомпрессора трубопроводы масла, воды, вентиляции картера и гибкое соединение подачи воздуха от воздухоочистителя к всасывающему патрубку турбокомпрессора. Далее отсоединяют выпускные патрубки дизеля от корпуса турбины, выпускную трубу от выпускного корпуса турбокомпрессора, корпус компрессора от воздушного коллектора дизеля, отвертывают гайки крепления кронштейнов турбокомпрессора к двигателю. После этого краном снимают турбокомпрессор с дизеля и устанавливают его в кантователе при горизонтальном положении оси ротора. В этом положении снимают масляные трубы и масляный фильтр, вывертывают штуцера подвода масла к подшипникам и снимают крышки подшипников опорного и опорно-упорного. Затем турбокомпрессор поворачивают в кантователе компрессором вверх и с помощью специального торцевого ключа / отвертывают с конца вала

Рис. 3. Торцевой ключ 121

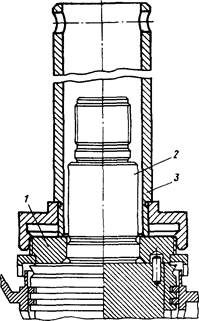

ротора 2 гайку 3 (рис. 3), снимают шайбу, отвертывают гайки крепления подшипников 23 (см. рис. 2) и с помощью приспособления 1 (рис. 4) выпрессовывают опорно-упорный подшипник 2 из корпуса 3, затем снимают компенсатор 22 (см. рис. 2) и пяту 1 с вала ротора 2 (рис. 5). Далее отвертывают гайки крепления корпуса компрессора 1 (см. рис. 2) к выпускному корпусу 10, снимают кронштейн и проушины, после чего отсоединяют корпус компрессора от выпускного корпуса с помощью отжимных болтов, как показано на (см. рис 6). После снятия корпуса компрессора извлекают диффузор 4 (см. рис. 2) и с помощью рым-болта, навернутого на конец вала ротора, вынимают ротор 7 вместе с лабиринтом и теплоизоляционным кожухом 6. Отвертывают болты крепления кожуха 8 соплового аппарата 12 к газоприемному корпусу 13 и снимают сопловой аппарат. Турбокомпрессор поворачивают так, чтобы газоприемный корпус занял верхнее положение, выпрессовывают опорный подшипник 14 из газоприемного корпуса и, повернув турбокомпрессор в кантователе в горизонтальное положение, отсоединяют газоприемный корпус от выпускного.

При частичной разборке ротора снимают уплотнительные кольца, отворачивают болты крепления лабиринта, теплоизоляционного кожуха и экрана и снимают половинки лабиринта. При помощи двух воротков поворачивают экран относительно теплоизоляционного кожуха на 90° для совмещения их по разъему и снимают половинки теплоизоляционного кожуха с ротора. Детали турбокомпрессора очищают от нагара, накипи; ротор и сопловой аппарат перед промывкой в растворе очищают.

Контроль состояния и ремонт деталей турбокомпрессора. Основные возможные неисправности, трещины в теле корпуса и рабочих колесах компрессора и турбины, повышенный осевой разбег, прогиб, биение и трещины ротора, повреждение лопаток, подшипников. Водяные полости газоприемного и выпускного корпусов спрессовывают водой при температуре 70-80 °С и давлении 0,5-0,6 МПа в течение 15 мин. При трещинах в зоне установки подшипников корпусы заменяют. Допускается заварка одиночных трещин электродуговой сваркой угольными электродами с присадкой алюминия или сваркой в среде аргона.

Рис. 4. Выпрессовка подшипника из корпуса 122

Рис. 5. Приспособление для снятия пяты с вала ротора:

1 - пята; 2 - вал ротора; 3 - съемник пяты

Рис. 6. Отсоединение корпуса компрессора от выпускного корпуса:

1 - корпус компрессора; 2- отжимной болт; 3-выпускной корпус

Покоробленные и поврежденные привалочные поверхности исправляют; крепежные отверстия с сорванной резьбой в алюминиевых деталях рассверливают, нарезают резьбу большего диаметра и завертывают стальные ввертыши с посадкой их на клеящий состав. После ремонта корпусов их вновь спрессовывают, при этом не допускаются течи и запотевания. Трещины в диффузоре заваривают, погнутые лопатки выправляют. Проверяют состояние теплоизолирующей массы в теплоизоляционном кожухе, при выкрашивании массу заменяют или добавляют новую.

Ротор турбокомпрессора осматривают и проверяют состояние шеек вала, рабочих колес компрессора и турбины, проверяют биение вала ротора. Участки вала под подшипники и уплотнительные кольца проверяют на магнитном дефектоскопе; при трещинах ротор подлежит замене. Радиальный зазор в подшипнике (на масло) восстанавливают хромированием. Задиры, забоины цапф вала ротора глубиной более 0,3 мм исправляют постановкой втулок (рис. 7), которые напрессовывают после нагрева в масле до температуры 230-250 °С.

Уплотнительные кольца подлежат замене при изломах, износе торцовое поверхностей, уменьшении толщины колец, изменении размера зазора в замке кольца. Поврежденные лабиринты-гребешки выправляют или заменяют.

Рабочее колесо компрессора заменяют при наличии трещин, глубоких забоин, вмятин, дефектов лопаток. Необходимо проверить посадку колеса на валу ротора; причиной ослабления посадки может быть некачественная сборка. Посадку восстанавливают с помощью клея ГЭН-150(В), а также хромированием, осталиванием, цинкованием. Рабочее колесо турбины заменяют при трещинах в диске или лопатках, глубоких забоинах и повреждениях лопаток. Для конструкции турбокомпрессора с креплением лопаток турбины при помощи "елочного замка" возможна замена поврежденных лопаток; разность массы лопаток не должна быть больше 1 г.

После замены лопаток и устранения дефектов ротор подвергается динамической балансировке до получения остаточного небаланса не более 0,025 Н-см.

Рис. 7. Установка втулок на шейки валов ротора со стороны компрессора (а) и со стороны турбины (б)

Биение ротора проверяют по индикатору в центрах станка и устраняют механической обработкой или термической правкой. Особое значение имеет состояние уплотнительных колец, которые из-за закоксовывания лабиринтов выходят из строя, что может привести к прорыву газов от турбины в полость подшипника. При замене втулок подшипников контроль соосности отверстий выполняют с помощью технологического вала; допустимая несоосность отверстий втулок 0,05. мм.

Техническое состояние соплового аппарата оказывает большое влияние на надежность турбокомпрессора. Характерные неисправности: трещины лопаток, коробление, сужение выходных сечений - эти дефекты являются результатом воздействия высокой температуры газов перед турбиной. Суммарная площадь выходных сечений должна быть 126—129 см2, ее определяют путем обмера с применением специального шаблона; корректировку площади производят подгибанием лопаток.

Масляный фильтр турбокомпрессора разбирают, промывают детали и продувают их сжатым воздухом. В случаях обрыва сетки фильтрующего элемента допускается запайка припоем ПОС-30. Пружину фильтра заменяют при потере ею упругости, нал и-ми трещин, надломов. Собранный фильтр спрессовывают дизельным топливом под давлением 0,7 МПа в течение 5 мин.

Сборка турбокомпрессора. В первую очередь собирают ротор турбокомпрессора: устанавливают уплотнительные кольца на концах ротора, измеряют зазор в ручьях уплотнительных колец (0,12-0,30 мм) и покрывают кольца консистентной смазкой. Устанавливают на рабочее колесо компрессора 2 (см. рис. 2) обе половинки лабиринта, вставляют экран 18 в теплоизоляционный кожух и устанавливают его половины на ротор, производят крепление кожуха к лабиринту.

Затем собирают газоприемный корпус, монтируя сопловой аппарат 12 и кожух 8, и корпусы компрессора с фасонной и прямой вставками. На привалочную плоскость выпускного корпуса 10 наносят тонкий слой герметика и прокладывают шелковую нить с перекрытием концов, но без наложения их друг на друга. Газоприемный корпус 13 устанавливают на шпильки выпускного корпуса и затягивают их. После этого устанавливают опорный подшипник 14 и поворачивают турбокомпрессор в кантователе так, чтобы привалочная плоскость под корпус компрессора была обращена вверх. Собранный ротор осторожно опускают в отверстие корпуса, закрепляют лабиринт на корпусе и устанавливают диффузор 4 лопатками вверх.

Подготавливают привалочную плоскость выпускного корпуса, покрывая ее герметикой и уложив шелковую нить, и устанавливают корпус компрессора 1 на выпускной корпус. Монтируют опорно-упорный подшипник 23 на выпускной корпус и поворачивают турбокомпрессор в горизонтальное положение. Замеряют максимальный осевой ход ротора и осевой ход при затянутом подшипнике; по этим размерам определяют зазор между лопатками колеса компрессора и фасонной вставкой (0,8-1,0 мм). Регулировка зазора достигается шлифованием или подбором компенсатора 22.

После сборки проверяют: осевой разбег ротора (0,15-0,35 мм), регулируя его шлифованием торца вала ротора со стороны шайбы и изменением толщины регулировочных пластин опорно-упорного подшипника; радиальный зазор между колесом компрессора и вставкой (0,9-1,0 мм); радиальный зазор между лопатками колеса турбины и кожухом соплового аппарата (0,75-0,85 мм). Зазор "на масло" в подшипниках устанавливают при их ремонте. При установке турбокомпрессора на дизеле соединяют корпус компрессора с воздушным коллектором дизеля, выпускной корпус - с выпускной трубой и газоприемный корпус - с выпускными патрубками дизеля, подсоединяют трубопроводы масла, воды и трубы вентиляции картера.