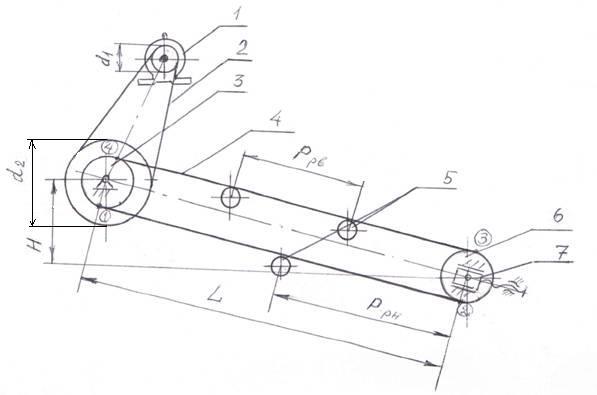

Схема наклонного ленточного конвейера представлена на рис. 1. Несущим и тяговым элементом конвейера является бесконечная, замкнутая лента 4, движущаяся по поддерживающим роликовым опорам 5. Движение конвейеру сообщается от электродвигателя 1, через плоскоременную передачу 2 на приводной барабан 3. Замкнутая тканевая прорезиненная лента 4 натянута между приводным и натяжным барабанами. Натяжной барабан 6 снабжен винтовыми натяжными станциями 7, в которых вращательное движение винтов превращается в поступательное движение ползунов, в которых расположены опоры натяжного барабана. Нормальное натяжение ленты необходимо для сцепления ленты с барабаном и создания сил трения необходимого для работы конвейера.

Рис. 1. Схема наклонного ленточного конвейера

Груз перемещается по верхней ветви конвейера, а нижняя часть – холостая, возвратная. Изучаемый ленточный конвейер предназначен для перемещения сыпучего груза, поэтому лента на рабочей ветви имеет форму желоба.

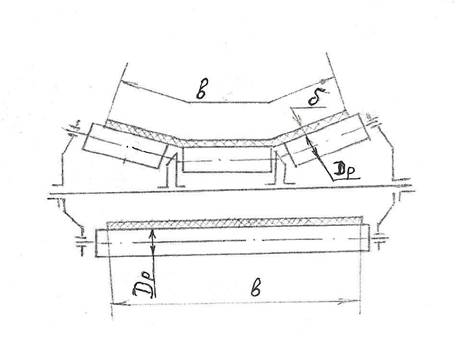

Форма ленты получается путем расположения под ней трёхроликовой опоры, в которой крайние поддерживающие ролики располагаются под углом (рис. 2). Холостая ветвь прямая, поддерживается прямым роликом.

Груз перемещается снизу наверх. В данной работе конвейер работает вхолостую. Поэтому мощность расходуется только на преодоление внутренних вредных сопротивлений: трения скольжения (качения) в опорах, поддерживающих роликовые опоры, трения ленты по роликам при ее движении, сопротивления от перегиба ленты при ее набегании на приводной и натяжной барабаны, трения скольжения (качения) в подшипниках барабанов и др.

Рис. 2. Схема расположения роликовых опор

|

|

Расчет ленточного конвейера производится по «методу обхода контура конвейера по точкам» (рис. 1). Для этого разбиваем трассу конвейера характерными точками на прямолинейные и криволинейные участки (рис. 1).

Характерным точкам присваиваем номера от 1 до 4. Точка 1 принимается на сбегающей ветви приводного барабана, далее точки номеруем по направлению движения ленты. Минимальное натяжение ленты принимается в характерной точке 1.

Принимаем минимальное натяжение ленты:

F1 = 1000, Н.

Натяжение ленты в точке 2:

F2= F1 + F1-2, где:

F1-2 – сила сопротивления движению ленты на участке 1-2.

Так как конвейер наклонный, рассматриваем две составляющие силы и получаем:

F1-2 = (qЛ + qрн) ∙L∙ωЛ – qЛ∙H, где:

qЛ = 0,011 ∙ b ∙ δ – сила тяжести 1м ленты конвейера, Н/м;

В – ширина ленты, мм;

δл –толщина ленты, мм;

δл = δоί + δ1 + δ2;

δо = 1,0 – толщина прокладки, мм;

ί = 3 – количество прокладок в ленте;

δ1 = δ2 = 1,5 – толщина резиновых обкладок, мм;

qрн– сила тяжести роликов нижних на холостой ветви конвейера, приходящаяся на 1 м конвейера, Н/м;

qрн = mрн∙g/ ррн, где:

mрн –масса роликанижнего, кг;

g – ускорение свободного падения, м/сек2;

ррн – расстояние междуроликоопорами в нижней, холостой ветви, м;

ω л – коэффициент сопротивления движению ленты по роликоопорам;

ω л = 0,02 … 0,04 [1, стр. 48];

L – длина конвейера, м;

H – высота подъема конвейера, м.

В точке 3 натяжение ленты будет:

F3 = F2∙ ζ1, где:

ζ1 – коэффициент сопротивления на ролике (барабане) при углах обхвата 1800 и более, ζ1 = 1,05 … 1,1.

В точке 4 натяжение ленты будет:

F4 = F3 + F3-4, где:

|

|

F3-4 – сила сопротивления движению ленты на участке 3-4.

F3-4 = (qЛ + qрв) ∙L∙ω л + qЛ∙H, где:

qрв – сила тяжести роликов верхних на рабочей ветви конвейера, приходящаяся на 1 м конвейера, Н/м;

qрв = 3 ∙mрв∙g/ррв, где:

mрв –масса одного ролика верхнего, кг; вроликоопоре верхней стоят 3 ролика.

ррв – расстояние междуроликовыми опорами в верхней (рабочей) ветви, м.

Окружное (тяговое) усилие на приводном барабане конвейера определяем:

Ft = F4∙ ζ1 - F1, где:

ζ1= 1,08 … 1,1 – коэффициент сопротивления движению ленты при обхвате приводного барабана [1, стр. 50].

Потребная мощность на приводном барабане:

Pб = Ft∙νл/103, кВт.

νл – скорость ленты, м/с;

νл = (2 ∙L+ π ∙Dпр)/t, где:

L – длина конвейера, м;

Dпр – диаметр приводного барабана, мм;

t –время одного пробега ленты, с

или для определения скорости ленты можно воспользоваться формулой [1, стр. 50]:

νл = π ∙Dпр∙nб/60 ∙ 103, где:

nб – частота вращения приводного барабана, 1/мин;

nб = nэл/uрем, uрем = d2 / d1, где:

d2 – диаметр ведомого шкива ременной передачи, мм;

d1 – диаметр ведущего шкива ременной передачи, мм.

Потребная мощность электродвигателя (потребляемая) [1, стр. 17]:

Pэл = к ∙Pб/ηпр, где:

ηпр – КПД привода конвейера.

В нашем случае ηпр = ηрем, где:

ηрем – КПД ременной передачи,

ηрем = 0,98,

к =1,25 … 1,5 – коэффициент запаса мощности.

Порядок выполнения работы

1. Уяснить цель и содержание работы, ее теоретические основы и методику проведения.

2. Ознакомиться с устройством и работой ленточного конвейера и указать его основные элементы в бланке лабораторной работы.

|

|

3. Выполнить замер основных параметров:

- конвейера: его длины, ширины, числа прокладок, толщины ленты, диаметра приводного барабана, диаметра ролика, массы ролика: верхнего, нижнего; расстояния между роликами: на рабочей ветви и на холостой ветви; высоты подъема; частоты вращения приводного барабана; показаний ваттметра, показывающие потребляемую мощность; времени одного пробега ленты.

- электродвигателя: его мощности и частоты вращения;

- ременной передачи: диаметра ведущего шкива, диаметра ведомого шкива;