ОДЗ№2

Оглавление

Нержавеющая сталь — легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах.

В 1913 году Гарри Бреарли (HarryBrearley), экспериментировавший с различными видами и свойствами сплавов, обнаружил способность стали с высоким содержанием хрома сопротивляться кислотной коррозии.

С целью придания обычным железоуглеродистым сплавам коррозионной стойкости в агрессивных средах и жаростойкости при высоких температурах железоуглеродистые стали легируют хромом, никелем, молибденом, кремнием, алюминием и другими элементами. Выбор легирующих элементов определяется эксплуатационными условиями конструкции, для которой предназначается сплав. Так, хром является наиболее часто применяемым легирующим элементом для создания как коррозионностойких, так и жаростойких сплавов на железной основе. Объясняется это тем, что хром обладает способностью передавать свое свойство пассивироваться железоуглеродистым сплавам, а также повышать защитные свойства высокотемпературной окалины.

Никель при значительных его добавках способствует образованию γ - фазы и ее стабильности в железных сплавах, обеспечивает высокие механические и технологические свойства сплавов (пластичность, вязкость, прокаливаемость и др.) и повышает также их коррозионную стойкость в депассивирующих средах, едких щелочах, расплавах солей и др.

Химический состав

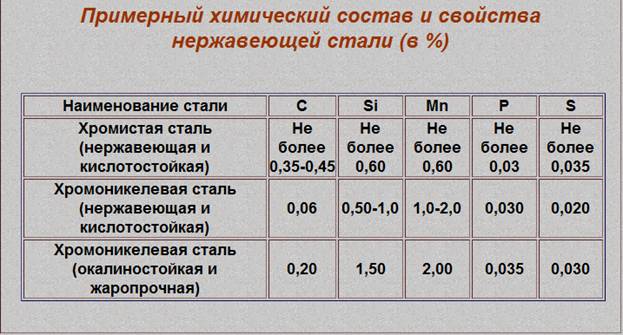

При выборе химического состава коррозионностойкого сплава руководствуются так называемым правилом: если к металлу, неустойчивому к коррозии (например, к железу) добавлять металл, образующий с ним твердый раствор и устойчивый против коррозии (к примеру хром), то защитное действие проявляется скачкообразно при введении моля второго металла (коррозионная стойкость возрастает не пропорционально количеству легирующего компонента, а скачкообразно). Основной легирующий элемент нержавеющей стали — хром Cr (12-20 %); помимо хрома, нержавеющая сталь содержит элементы, сопутствующие железу в его сплавах (С, Si, Mn, S, Р), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo).

Сопротивление нержавеющей стали к коррозии напрямую зависит от содержания хрома: при его содержании 13 % и выше сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, более 17 % — коррозионностойкими и в более агрессивных окислительных и других средах, в частности, в азотной кислоте крепостью до 50 %.

Причина коррозионной стойкости нержавеющей стали объясняется, главным образом, тем, что на поверхности хромсодержащей детали, контактирующей с агрессивной средой, образуется тонкая плёнка нерастворимых окислов, при этом большое значение имеет состояние поверхности материала, отсутствие внутренних напряжений и кристаллических дефектов.

В сильных кислотах (серной, соляной, фосфорной и их смесях) применяют сложнолегированные сплавы с высоким содержанием Ni и присадками Mo, Cu, Si.

Нержавеющая сталь относится к композиционным высоколегированным коррозионно-стойким сталям. Основным легирующим элементом является хром, содержание которого может изменяться в пределах от 12 до 20 %. Кроме хрома нержавеющая сталь включает углерод, кремний, марганец, серу и фосфор. Для придания стали необходимых физико-механических свойств и коррозионной стойкости в нее также добавляют никель, титан, ниобий, кобальт, молибден и другие добавки.

Высокая коррозионная стойкость нержавеющей стали обусловлена высоким содержанием хрома. Хром формирует пассивный слой из оксида хрома (III) (Cr2O3) при контакте с кислородам. На поверхности сплава образуется тонкая пленка нерастворимых окислов, препятствующая разъеданию стали окружающей средой. Слой слишком тонкий чтобы быть видимым, но выделяется металлическим блеском. Даже, когда поверхность поцарапана, этот слой быстро восстанавливается. Это явление называется пассивацией, и замечено так же и в других металлах. При содержании хрома 12 % нержавеющая сталь обладает высокой коррозионной стойкостью в обычных условиях и в слабоагрессивных средах, при содержании 17 % хрома - в более агрессивных окислительных и других средах, в частности в азотной кислоте концентрацией до 50%.

При выборе химического состава коррозионностойкого сплава руководствуются так называемым правилом N/8: если к металлу, неустойчивому к коррозии (например, к железу) добавлять металл, образующий с ним твердый раствор и устойчивый против коррозии (к примеру хром), то защитное действие проявляется скачкообразно при введении 1/8, 2/8, 3/8…N/8 моля второго металла (коррозионная стойкость возрастает не пропорционально количеству легирующего компонента, а скачкообразно). Основной легирующий элемент нержавеющей стали — хром Cr (12-20 %); помимо хрома, нержавеющая сталь содержит элементы, сопутствующие железу в его сплавах (С, Si, Mn, S, Р), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo).

Чем выше содержание хрома, тем выше коррозионная стойкость сплава в атмосферных условиях и в ряде коррозионных сред. Железо и никель, обладая взаимной растворимостью, дают непрерывный ряд твердых растворов. Никель способствует образованию сплавов с неограниченной γ - областью. Железоникелевые сплавы устойчивы в растворах серной кислоты, щелочей и ряда органических кислот. Однако железоникелевые сплавы не нашли широкого применения в качестве конструкционных материалов в химическом машиностроении, так как они не имеют особых преимуществ па сравнению с хромистыми сталями.

Особо большое распространение нашли стали системы Fe - Cr - Ni без дополнительных присадок и с присадками титана, ниобия, молибдена, меди и др. Введение никеля в систему Fe - Cr вносит значительные изменения в структуру сплава и расширяет область существования аустенита. В зависимости от содержания хрома и никеля в сплаве, хромоникелевые стали подразделяются на аустенитные, аустенито-ферритные и аустенито-мартенситные. С возрастанием содержания никеля увеличивается область существования γ-фазы, аустенитная структура делается устойчивой при достаточном содержании никеля уже при низких температурах. Повышение содержания хрома, наоборот, уменьшает, область существования γ-фазы. Для получения стали аустенитного класса в системе Fe - Сr - Ni, как это видно из диаграммы на рис.1, достаточно добавки 8 % Ni при содержании хрома 18%.

Рис. 1. Структурная диаграмма хромоникелевых сталей (по Мауеру и Шерреру)

На рис.2 приведена диаграмма, показывающая влияние хрома в железоникелевых сплавах с 8% Ni на положение фаз при различных температурах. Из диаграммы следует, что для получения однофазной γ-структуры при повышенных температурах нельзя увеличивать содержания хрома сверх 20%. Для сохранения аустенитной структуры при более высоком содержании хрома необходимо повысить содержание никеля. Так, для стали

Рис.2 Положение фаз в сплавах железа

хромоникелевая сталь коррозия

Как видно из диаграммы на рис. 2, σ-фаза появляется в системе Fe – Cr-Niв широком интервале составов по хрому и никелю. Область образования чистой интерметаллической σ-фазы лежит приблизительно при 50 % Cr.σ-фаза обладает ограниченной растворимостью в α- и γ- твердых растворах и выделяется в хромоникелевых сталях при температурах приблизительно 900-950°С. Выделяясь в ряде случаев по границам зерен, она сообщает сплаву большую хрупкость. Присадка ферритообразующих элементов (Cr, Ti, Аl и др.) ускоряет образование σ-фазы, а присадка аустенитообразующих элементов (N, С и др.) замедляет ее выделение.

Сталь марки 08Х18Н10Т

Сталь марки AISI 304 (TheAmericanIronandSteelInstitute) — это аустенитная сталь с низким содержанием углерода. Сталь этой марки является наиболее широко используемой из всех марок стали, а её характеристики делают её универсальной в применении, в России согласно ГОСТ её аналогом является сталь марки 08Х18Н10. Нержавеющая сталь марки AISI 304 является кислотостойкой и выдерживает краткосрочное поднятие температуры до 900 градусов по Цельсию.

Основное применение

Изготовление дымоходов, систем дымоудаления и вентиляции. Оборудование для химических и пищевых предприятий и предприятий общественного питания. Оборудование для производства, хранения и транспортировки молока, пива, вина и других напитков, а также химреактивов. Кухонные и столовые принадлежности. Трубы различного назначения, архитектура.

Особые свойства

AISI 304 представляет собой основной сорт в семействе нержавеющих сталей и содержит минимум 18 % Cr и 8 % Ni. Такое содержание Cr обеспечивает формирование на поверхности оксидного слоя, что придает стали устойчивость к воздействию разнообразных химических веществ. Также данное соотношение элементов в составе сплава позволяет ему проявлять антиферромагнетические свойства.

Примечания

Нержавеющая сталь AISI 304 Российские аналоги стали: 304 AISI по ГОСТ – 08Х18Н10, 304 L AISI – 03Х18Н11 Аналоги и наименования стали: AISI304, AISI 304, T304, 304 Т, SUS304, SS304, 304SS, 304 СС, UNS S30400, AMS 5501, AMS 5513, AMS 5560, AMS 5565, AMS 5566, AMS 5567, AMS 5639, AMS 5697, ASME SA182, ASME SA194 (8), ASME SA213, ASME SA240, ASME SA249, ASME SA312, ASME SA320 (В8), ASME SA358, ASME SA376, ASME SA403, ASME SA409, ASME SA430, ASME SA479, ASME SA688, ASTM A167, ASTM A182, ASTM A193, ASTM A194, ASTM A666, FED QQ-S-763, Milspec MIL-S-5059, SAE 30304, DIN 1.4301, X5CrNi189, BS 304 S 15, EN 58E, PN 86020 (Польша), OH18N9, ISO 4954 X5CrNi189E, ISO 683 / 13 11, 18-8 Состав стали AISI 304 Компонент Вт. % C Макс 0,08 Cr 18 - 20 Fe 66,345 - 74 Mn Макс 2 Ni 8 - 10,5 P Макс 0,045 S Макс 0,03 Си Макс 1 Области применения нержавеющей стали AISI 304

Применение труба данной марки находит в изготовлении сборных и сварных металлоконструкций, составных частей трубопроводной арматуры, а также бытового оборудования. Например, ограждения балконов и лестниц, кухонная аппаратура, автомобильные выхлопные системы. В форме листа сталь AISI 304 делится на холоднокатаный и горячекатаный материал, что определяется методом производства. Форма продажи плоского металлопроката – листы и рулоны. Поверхность полотна определяется способом обработки и может быть матовая, шлифованная, зеркальная. Лист AISI 304 используется для производства электросварных труб, раскройного оборудования, стройконструкций. Он не подвержен коррозии в местах царапин или иных механических повреждений. Изготовленные из него емкости используются для хранения и перевозки продуктов пищевой и химической отраслей (слабые химреактивы). В форме трубы нержавеющая сталь AISI 304 может иметь круглое, квадратное или прямоугольное сечение. По способу производства трубы делятся на электросварные и бесшовные. Внешний вид поверхности, как и в случае с листом, зависит от способа обработки: матовая, шлифованная, зеркальная. Из стали AISI 304 изготавливают бочонки для пива и кваса, меха, химическое оборудование, бункеры, катушки охлаждения, криогенные сосуды, молочное оборудование, испарители, столовые приборы, посуда, кастрюли и сковородки, оборудование для пищевой промышленности, хирургическое оборудование, иглы для подкожных инъекций, раковины для кухни, судовое оборудование и крепеж для атомных судов, сетки фильтра для нефтяных скважин, холодильное оборудование, бумажная промышленность, емкости под давлением, сантехническаяарматура, клапаны, подающие барабаны, трубы, окрасочное, текстильное оборудование, резервуары и контейнеры для большого разнообразия жидкостей и сухих веществ, промышленное оборудование в горнодобывающей, химической, криогенной, пищевой, молочной и фармацевтических отраслях промышленности. Устойчивость к коррозии нержавеющей стали AISI 304

Жаропрочность нержавеющей стали AISI 304

Физические свойства нержавеющей стали AISI 304 Физические свойства Метрический Английский Комментарии Плотность 8 г/см 0,289 фунт/дюйм³ Механические свойства Твердость, по Бринеллю 123 123 Твердость, Кнупу 138 138 Твердость, Rockwell B 70 70 Твердость, по Виккерсу 129 129 Прочность на разрыв, Ultimate 505 МПа 73200 фунтов на квадратный дюйм Прочность на растяжение, доходность 215 МПа 31200 фунтов на квадратный дюйм на 0.2% Удлинение при разрыве 70% 70% В 50 мм Модуль упругости 193 - 200 ГПа 28000 - 29000 KSI Коэффициент Пуассона 0,29 0,29 Шарпи 325 J 240 футов на фунт Модуль сдвига 86 ГПа 12500 KSI Электрические свойства Электрическое сопротивление 7.2e-005 ом-см 7.2e-005 ом-см при 20° C (68° F); 1.16E-04 при температуре 650° C (1200° F) Магнитная проницаемость 1,008 1,008 при комнатной температуре Тепловые свойства CTE, линейные 20° C 17,3 μm/m-° C 9,61 μin/in-° F от от 0-100° C CTE, линейный 250° C 17,8 μm/m-° C 9,89 μin/in-° F при 0-315° C (32-600° F) CTE, линейный 500° С 18,7 μm/m-° C 10,4 μin/in-° F при 0-650° C Удельная теплоемкость 0,5 J/g-° C 0,12 BTU/lb-° F от 0-100° C (32-212° F) Теплопроводность 16,2 Вт / мК 112 BTU-in/hr-ft ² -° F при 0-100° С, 21,5 Вт / м° С при 500° С Температура плавления 1400 - 1455° C 2550 - 2650° F Solidus 1400° С 2550° F Ликвидус 1455° C 2650° F

Сталь типа Х18Н9

Несмотря на широкое применение хромоникелевых сталей типа Х18Н9 для изготовления химической аппаратуры, предназначенной для работы в условиях воздействия сильно агрессивных сред, все же эти стали имеют некоторые недостатки, как, например, недостаточная стабильность аустенита, невозможность применения этих сталей в серной кислоте низких и средних концентраций и в восстановительных средах и др. С целью улучшения тех или иных свойств хромоникелевых сталей их легируют добавками ряда элементов. В ряде случаев повышают процентное содержание никеля или хрома, частично заменяют никель марганцем и т. д.

Хромоникельмолибденовые стали. Для повышения стойкости хромоникелевой стали в неокислительных средах в качестве легирующих присадок обычно вводят такие компоненты, которые сами по себе являются в этих средах более устойчивыми, чем железо и хром. К таким элементам следует отнести никель, медь, молибден, кремний и некоторые другие.

Особый интерес представляют хромоникелевые стали, легированные 2-3% МоХарактерной особенностью молибдена является склонность его к пассивации как в окислительных, так и в восстановительных средах. Молибден, как известно, повышает также стойкость стали в средах, содержащих хлор-ионы. Из хромоникельмолибденовых сталей наибольшее распространение нашли стали Х17Н13М2Т и Х17Н13М3Т. В хромоникельмолибденовые стали, содержащие ферритообразующий элемент - молибден, для сохранения однородности аустенитной структуры вводится повышенное по сравнению со сталью lХ18Н9, количество никеля (до 12-14%). Хромоникельмолибденовые стали имеют такие же механические свойства, что и стали типа Х18Н9 Они сочетают сравнительно высокую прочность очень высокими пластическими свойствами и высокой ударной вязкостью. Стали аустенитного класса марок Х17НIЗМ2Т и Х17НIЗМЗТ ввиду присутствия в них необходимого количества титана, предотвращающего появление склонности к межкристаллитной коррозии, с успехом применяются для изготовления сварной аппаратуры без дополнительной термической обработки сварных конструкций. По технологическим свойствам хромоникельмолибденовые стали близки к хромоникелевым: они хорошо свариваются, протягиваются и штампуются.

Хромоникельмолибденовые стали применяются для изготовления аппаратуры, работающей в сильно агрессивных средах, в серной кислоте при концентрации 10-12% и температуре 40-50°С,в горячих растворах Н2SО3, в горячей фосфорной кислоте, в кипящих растворах уксусной, щавелевой и муравьиной кислот и др.

Хромоникельмолибденомедистые стали

Хромоникельмолибденовые стали имеют ограниченное применение в растворах серной кислоты, а с повышением температуры эти стали пригодны только в растворах Н2SO4 низких концентраций. Добавка меди в небольших количествах (2-3%) придает хромоникелевым сталям стойкость в неокислительных кислотах и других средах, содержащих ионы-активаторы (хлор-ион и др.). Добавка меди существенно улучшает коррозионную стойкость аустенитной стали в серной кислоте невысоких концентраций, однако добавка только меди недостаточна для полной пассивации стали при невысоких температурах в разбавленной кислоте. Более эффективные результаты получаются при совместном легировании стали медью и молибденом. Были разработаны новые марки высоколегированных сталей на основе сложной системы Fe-Cr-Ni-Mo-Cu, в которых содержание хрома и никеля колеблется соответственно от 18 до 23 и от 23 до 28%. Стали указанных марок обнаруживают склонность к межкристаллитнай коррозии. Сталь марки ЭИ943 меньше подвержена этому виду коррозии, чем другие.

Коррозионная стойкость хромоникельмолибденомедистых сталей в некоторых агрессивных средах, в особенности в растворах серной кислоты средних концентраций при повышенной температуре, вплоть до 800°С, довольно высока. Влияние легирующих элементов на коррозионную стойкость этих сталей в серной кислоте сказывается различно, в зависимости от концентрации и температуры среды. Хром повышает коррозионную стойкость 5-30%-ной серной кислоте при температуре 80°С. Никель и медь повышают коррозионную стойкость в 5-60%-ной серной кислоте и особенно в 40-60%-ной при 80°С и в 5-70%-ной,при температуре до 80°С. Молибден увеличивает стойкость стали в 5-70-ной кислоте при 80°С и в 5\-50%-ной при температуре кипения.

При применении хромоникельмолибденомедистых сталей для сварных конструкций в состав сталей должен быть введен стабилизатор - титан в соотнашенииTi:C ≥7. Стали марок Х23Н23М3Д3 и Х23Н28М3Д3 обладают также высокой коррозионной стойкостью в фосфорной кислоте, содержащей фтористые соединения, и в ряде других сильно агрессивных сред.

Применение для изготовления химической аппаратуры хромомарганцевых и хромомарганцевоникелевых сталей вызвано возможностью полной или частичной замены никеля марганцем в хромоникелевых сталях типа Х18Н9, однако эти стали менее коррозионностойки, чем хромоникелевые стали типа Х18Н9.

Марганец относится к элементам, которые расширяют γ-область при образовании твердых растворов Fе– Мn.В тройной системе Fe-Cr-Mn эффективность марганца для расширения у-области значительно меньше, чем никеля и зависит от содержания хрома. В системе Fe - Сr - Мп при содержании хрома более 15-% без никеля получить однородную аустенитную сталь не представляется возможным. После закалки на аустенит хромомарганцевые стали с 18% Сr и 9% Мп обладают достаточно высокой химической стойкостью в ряде агрессивных сред, но менее эффективны, чем хромоникелевые стали Х18Н9. С увеличением содержания никеля в хромомарганцевой стали типа Х18Н9 наблюдается не только переход от аустенитоферритной структуры к аустенитной, но также повышение устойчивости аустенита при холодной деформации. По указанным причинам, чисто хромомарганцевые стали имеют довольно ограниченное применение в качестве химически стойких конструкционных сталей. Наибольшее практичеcкое применение нашли хромомарганцевые стали с содержанием никеля. Достаточно ввести 2% Ni, чтобы получить аустенитную структуру в интервале от 1000-1200° С в сплаве, содержащем 18% Сr и 0,1 % С. При добавлении в сплав 5% Niаустенитная структура устойчива и при комнатной температуре. Коррозионная стойкость этих сталей несколько ниже, чем сталей типа Х18Н9, особенно в восстановительных и некоторых органических средах. Сталь 2Х13Н4Г9 (ЭИ100) в исходном состоянии после закалки на аустенит обладает более высокими механическими свойствами, чем сталь Х18Н9. Сталь Х14Г14Н3Т относится к аустенитным, имеет повышенную прочность и высокую пластичность, не склонна к межкристаллитной коррозии и может применяться для изготовления сварных изделий без последующей термической обработки. По коррозионной стойкости она близка к 12-14 % -ным хромистым сталям. Хромомарганцевые стали с 18 % Сr и 4 % Ni обладают до статочно высокой коррозионной стойкостью во многих агрессивных средах и при повышенных температурах. Стали типа Х18Н9М3Т с соотношением Ti:С ≥ 5 не склонны к межкристаллитной коррозии и могут быть применены для изготовления сварной аппаратуры.

Вывод

Судя по свойствам хромоникелевой стали можно сказать что для сварных соеднинений и зоне прилягания к сварному шву лучшим для нас будет сталь 08Х18Н10Т