Практическое 13

После монтажа или капитального ремонта отдельные элементы установки подвергают гидравлическому испытанию, а всю установку — 6—8-часовому паро-водяному испытанию. В ходе испытаний выявляют и устраняют дефекты. Внутреннюю поверхность всех элементов установки и коммуникаций моют.

Во время работы установки следят за подачей бражки, пара и воды, за выходом барды и лютерной воды из колонн, за крепостью и количеством получаемого спирта, отбором промежуточных и побочных продуктов, за показаниями контрольно-измерительных приборов, строго соблюдая утвержденный технологический режим.

Бражная колонна. При постоянном поступлении бражки работу колонны регулируют изменением подачи пара в нее и воды в конденсаторы. Подачу пара регулируют так, чтобы была достигнута максимально возможная крепость бражного дистиллята и потери спирта с бардой не превышали нормативных (0,015 об. %). В этих условиях колонна работает с минимальным расходом пара. С увеличением расхода пара уменьшаются содержание спирта в барде и крепость бражного дистиллята, возрастает температура над верхней тарелкой колонны.

При правильном регулировании подачи воды в конденсаторы (последовательно в дополнительный и основной) сохраняется горячей только верхняя треть дополнительного конденсатора. Температура воды, отходящей из, основного конденсатора, должна быть 60— 65°С. Понижение температуры свидетельствует или о недостаточной поверхности теплопередачи конденсатора или о его загрязнении; при этом увеличивается расход воды.

Подача пара в колонну обычно регулируется по косвенному показателю— давлению в кубе колонны. Однако более правильно осуществлять регулирование по перепаду давления по высоте колонны т. е.

∆Н=Нн - Нв

где Нн и Нв — давление соответственно в нижней и верхней частях колонны. Перепад должен находиться в пределах 0,8—1,5 м вод. ст., в среднем 1 м, или 10 кПа.

За потерями спирта с бардой следят по температуре в нижней части колонны. С ее понижением появляются сверхнормативные потери. Более показательна температура над третьей тарелкой, считая снизу. Для контроля устанавливают малоинерционный термометр с ценой деления не более 1°С. Следует учитывать, что температура зависит не только от содержания спирта, но и от давления в кубе колонны. При отсутствии сверхнормативных потерь спирта ориентировочно ее можно считать равной 100+2,2 Нн, где Нн выражено в мм. рт. ст. Нормальная температура в нижней части колонны не исключает необходимости систематически следить за содержанием спирта в барде с помощью пробного холодильника.

Важными показателями при работе бражной колонны являются температура над верхней тарелкой и температура бражки, поступающей в колонну. Первая в значительной мере определяется степенью загрузки колонны бражкой: при недостаточной загрузке температура повышается, следовательно, излишне расходуется греющий пар, снижается крепость бражного конденсата. Температура над верхней тарелкой в зависимости от крепости бражки изменяется в пределах 92—94°С. При понижении температуры могут быть сверхнормативные потери спирта с бардой, при понижении — возрастает расход пара. Как правило, по температуре над верхней тарелкой регулируют подачу бражки в колонну.

Температура бражки, поступающей в колонну, должна находиться в пределах 85—87°С; меньшая температура может указывать или на недостаточную поверхность теплопередачи подогревателя или на ее загрязнение, а в некоторых случаях — на малую скорость движения бражки в трубах подогревателя (она должна быть не менее 0,3 м/с для зерно-картофельных бражек и 0,5 м/с — для мелассных). При чрезмерно развитой поверхности подогревателя температура бражки может повышаться вплоть до температуры ее кипения.

Эпюрационная колонна. Для эпюрационной колонны определяющими показателями являются достаточно полное выделение головных и по возможности верхних промежуточных и концевых примесей, высокая степень концентрирования выделенных примесей при минимальных затратах пара и воды.

Полноту выделения примесей обычно определяют по содержанию альдегидов в эпюрате (не более 0,0005 об. % в пересчете на безводный спирт). При отсутствии в установке колонны окончательной очистки на заводах, перерабатывающих крахмалистое сырье, контроль эпюрата проводят также по содержанию метанола, которое не должно превышать 0,35 об. %. Однако практика показывает, что при выработке спирта из мелассы и дефектного крахмалистого сырья и при таком содержании альдегидов в эпюрате качество ректификованного спирта по органолептическим показателям иногда получается низким. Залог обеспечения высоких показателей процесса эпюрации — правильная его организация.

При очистке спирта важно знать поведение примесей в колонне. Для этого необходимо в первую очередь знать распределение спирта по тарелкам, так как от концентрации его зависят коэффициенты испарения и ректификации примесей, а следовательно, и их поведение. Учитывая, что отбор головной фракции невелик, принимают для эпюрационной колонны R≈∞, тогда рабочая линия концентрационной части колонны совпадает с диагональю диаграммы X —Y.

Спиртовая колонна. Для спиртовой колонны определяющими показателями являются заданная крепость и чистота ректификованного спирта, отсутствие потерь спирта с лютерной водой (не более 0,015 об. %) и с неконденсирующимися газами при минимальном расходе пара и воды. При подаче постоянного количества эпюрата с установленной крепостью регулируют подачу пара в колонну и воды в дефлегматор, отбор пастеризованного и непастеризованного спирта, сивушной фракции.

При работе колонны обеспечивают непрерывную нормальную ее шгрузку спиртом, что достигается его сбалансированным притоком и отбором. Нормальная загрузка устанавливается по температуре на питающей тарелке tпит, которая вычисляется поформуле

tпит = tэ + 2,5(Нр — Нэ),

где tэ — температура в кубе эпюрационной колонны, °С; Нр и Нэ —избыточное давление соответственно на питающей тарелке спиртовой колонны и в кубе эпюрационной, м вод. ст.

Давление на питающей тарелке обычно на 0,6 м вод. ст. меньше давления в кубе спиртовой колонны. При нормальной загрузке крепость эпюрата должна быть равна крепости флегмы, стекающей на питающую тарелку спиртовой колонны с вышележащей тарелки. Стабилизация загрузки колонны обычно достигается изменением величины отбора пастеризованного спирта или подачи эпюрата.

Фактором, определяющим крепость пастеризованного спирта, является флегмовое число (рис. 25), величину которого регулируют изменением подачи пара в колонну при соответствующем изменении подачи воды в дефлегматор. На рис. 26 дана зависимость минимального и оптимального флегмового числа от крепости дистиллята. Оптимальное флегмовое число определено на основании технико-экономических расчетов: Rопт≈1,5Rмин. При получении спирта крепостью 96,2 об. % Roпт≈3,5 при 50—55 тарелках в концентрационной части колонны.

Если крепость спирта ниже заданной, увеличивают подачу пара (и соответственно воды); при крепости выше заданной уменьшают подачу пара при условии отсутствия сверхнормативных потерь спирта с лютерной водой. Косвенный показатель расхода пара — перепад давления по высоте колонны. Он может составлять 2,5— 3 м вод. ст. и зависит от загрузки колонны, флегмового числа, количества и состояния тарелок. Если при высокой крепости ректификованного спирта и отсутствии потерь спирта с лютерной водой производительность спиртовой колонны недостаточна, увеличивают подачу эпюрата или бражки.

Содержание спирта в лютерной воде контролируют с помощью пробного холодильника. Косвенным показателем, характеризующим отсутствие потерь спирта с лютерной водой, является температура в кубе колонны (лучше на третьей тарелке снизу). Она должна со ответствовать давлению и практически колебаться в пределах 103— 105°С.

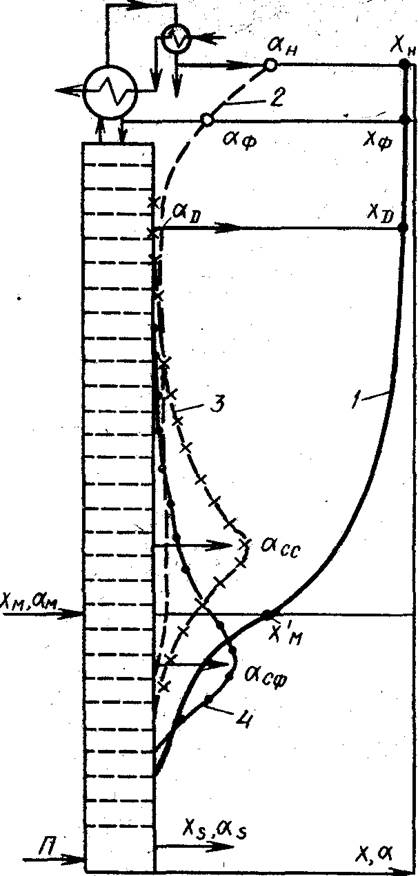

Чтобы уяснить режим отбора непастеризованного спирта и сивушных фракций, рассмотрим характер распределения примесей по высоте спиртовой колонны. На рис. 27 показан примерный график распределения концентрации этилового спирта 1, головных 2, верхних 3 и нижних 4 промежуточных примесей по высоте спиртовой колонны (включая дефлегматор и конденсатор).

Так как значения рабочего флегмового числа R колеблются в пределах 3—4, то для концентрационной части колонны L/G = = R/(R + 1) и составляет 0,75—0,8. Для отгонной части колонны L/G зависит от крепости эпюрата и обычно равно 1,75—2.

.

Рис. 27. Примерный график распределения концентраций этилового спирта и его примесей по высоте спиртовой колонны.

Из приведенных кривых можно сделать вывод: только изовале-рианоизоамиловый и уксусноизоамиловыи эфиры имеют максимум накопления в концентрационной части спиртовой колонны, причем для первого он приходится на крепость спирта ~ 70 об. %, для второго ~80 об. %. Чтобы исключить проникновение этих примесей в зону отбора ректификованного спирта, как показывают расчеты, необходимо выше их зоны максимума накопления иметь 12—13 теоретических (24—26 реальных) тарелок, а из зоны их максимального накопления отводить фракцию, обогащенную этими эфирами.

Изомасляноэтиловый эфир и изопропанол будут вести себя как головные примеси, а для изовалерианоэтилового эфира максимум накопления будет только при R>3. С увеличением R зона концентрирования промежуточных примесей сдвигается в область меньшей крепости спирта. Изомасляноэтиловый и изовалерианоэтиловый эфиры отделить в спиртовой колонне практически невозможно.

В том случае, когда в исходном продукте (бражке) много сложных промежуточных эфиров, их не удается выделить в эпюрацйонной колонне, так как при R=∞ они накапливаются в ней и переходят в эпюрат. Для вывода такого типа примесей с головной фракции в эпюрационной колонне необходимо применить гидроселекцию.

На распределение промежуточных примесей по высоте колонны влияет ряд факторов: максимум накопления примеси перемещается по колонне в зависимости от загрузки колонны спиртом — «насыщения» (при стягивании колонны зона максимума накопления поднимается вверх, при перегрузке — опускается вниз); с понижением крепости эпюрата зона максимального накопления промежуточных спиртов сдвигается вверх по колонне (в.соответствии с крепостью спирта), однако максимум становится менее выраженным, следовательно, промежуточные спирты распространяются на большее число тарелок (это происходит при уменьшении КПД тарелок и при уменьшении флегмового числа). При расширении зоны распределения промежуточных спиртов возможно их попадание в лютерную воду (особенно амилового) и ректификованный спирт (особенно верхних примесей — изопропилового спирта и сложных, эфиров).

При пастеризации головные примеси концентрируются в первую очередь в конденсаторе, затем в дефлегматоре. Это может повысить содержание примесей на первой, второй и на последующих тарелках. Но так как примеси непрерывно отводятся из зоны их максимальной концентрации (из конденсатора) вместе с непастеризованным спиртом, то концентрирование их наблюдается только на самых верхних тарелках.

Важную роль играют выбор места отбора пастеризованного спирта и количество отбираемого непастеризованного спирта. Большой процент отбора снижает производительность ректификационной колонны, а уменьшение отбора повышает содержание головных примесей в непастеризованном спирте и вызывает необходимость смещать место отбора пастеризованного спирта вниз по колонне.

Существует математическая зависимость, связывающая число теоретических тарелок, необходимых выше тарелки отбора пастеризованного спирта (п), количество дистиллята (D) и непастеризованого спирта (Н), флегмовое число (R) и коэффициент ректификации ключевой примеси (К'):

n=

Чтобы определить оптимальные условия отбора пастеризованного и непастеризованного спирта, необходимо предварительно выяснить, какая примесь является ключевой. Если очистка спирта пастеризацией недостаточна, то следует установить колонну окончательной очистки.

Колонна окончательной очистки. Для этой колонны определяющим показателем является достаточно полное выделение головных и концевых примесей при минимальных затратах пара и воды. В принципе оптимальный режим работы колонны окончательной очистки может быть установлен только в результате исследований как аналитических, так и органолептических показателей ректификованного спирта, однако практически считается, что при подаче 3 кг пара на 1 дал спирта и отборе 0,5—1,5% головной фракции из верхней части колонны (из конденсатора) обеспечивается сравнительно полное освобождение спирта от головных и концевых примесей при выработке спирта из мелассы и при подаче до 6 кг пара — при выработке спирта из зерно-картофельного сырья (по метанолу).

Регулируемые параметры при работе колонны окончательной очистки: подача пара в колонну; подача воды в дефлегматор; отбор головной фракции. Подачу пара регулируют по перепаду давления по высоте колонны (в пределах 0,6—1,2 м вод. ст.). Подача воды должна быть такой, чтобы погон из фонаря конденсатора соответствовал величине отбора головной фракции. Вследствие малого отбора головной фракции концентрационная часть колонны окончательной очистки работает с высоким флегмовым числом. Поэтому в расчетах ее принимают R=∞.

Концентрация спирта в головной фракции при атмосферном давлении в колонне может достигать 97—97,2 об. %. Крепость спирта на входе в колонну и на выходе из нее практически остается одинаковой. При таких условиях коэффициенты испарения примесей можно принимать постоянными.

Колонна окончательной очистки работает по принципу эпюрационной колонны, но в отличие от нее имеет высокую и практически постоянную по высоте колонны концентрацию спирта и обязательно закрытый обогрев. В колонне будут хорошо извлекаться примеси, для которых коэффициент испарения K>L/G, причем с увеличением частного от L/G и числа тарелок в отгонной части колонны условия извлечения этих примесей улучшаются (так же как и в эпюрационной колонне). На ход извлечения той или иной примеси можно влиять только изменением расхода пара. Зависимость величины L/G от удельного расхода пара Р, необходимого для извлечения той или иной примеси, приведена на рис. 30. При этом следует иметь в виду, что величина L/G должна быть меньше коэффициента испарения примеси К или, по крайней мере, равна ему.

.

Сопоставление эффекта пастеризации и извлечения примеси в колонне окончательной очистки показывает, что в колонне окончательной очистки эффект пастеризации может быть значительно больше, чем в спиртовой колонне, и зависит от удельного расхода пара и числа тарелок в отгонной части колонны. Однако установка колонны окончательной очистки связана с усложнением аппаратурной схемы, увеличением капитальных и эксплуатационных затрат.

В том случае, когда спирт, выходящий из спиртовой колонны, содержит верхние промежуточные примеси, например пропанол, изомасляноэти-ловый и изовалерианоэтиловый эфиры, целесообразно колонну окончательной очистки включать по принципу не эпюрационной, а спиртовой. В этом случае спирт вводится на 10-ю тарелку снизу, а пастеризованный отводится с 10-й тарелки сверху (из жидкой фазы). Из конденсатора колонны отводится ГФ (0,5%), а снизу колонны — фракция, обогащенная промежуточными примесями (около 4% от спирта, введенного в колонну). Эта фракция сбрасывается на питающую тарелку спиртовой колонны.

Колонна окончательной очистки, работающая по принципу спиртовой, в результате эффекта пастеризации освобождает частично спирт и от головных примесей, одновременно укрепляя его на 0,2— 0,4 об. %.

На некоторых заводах трудно получать ректификованный спирт высокого качества из-за низкого качества воды, питающей паровые котлы. Вместе с паром при открытом обогреве спиртовой колонны заносятся примеси, которые достигают зоны отбора пастеризованного спирта и загрязняют его. Наличие колонны окончательной очистки позволяет в этом случае освободить спирт от примесей греющего пара. Закрытый обогрев колонны окончательной очистки дает возможность использовать вторично пар (например, экстрапар варочных отделений или выпарок), а также пар низкого потенциала (100—110°С), так как температура в кубовой части колонны поддерживается в пределах 79—80°С.

При доброкачественном зерно-картофельном сырье в установке колонны окончательной очистки нет необходимости. При переработке мелассы, дефектного зерно-картофельного сырья или при налимий загрязненной воды, питающей котлы, установка ее в качестве контрольной колонны необходима. Она необходима также и при иыделении метанола из этилового спирта, и при недостаточном числе тарелок в спиртовой колонне.

Сивушная колонна. Работу колонны регулируют так, чтобы обеспечивалась высокая концентрация сивушной фракции, выводимой из нее, и отсутствовали потери спирта и сивушного масла с лютерной водой. Для нормальной работы колонны необходима стабильная ее загрузка, которая определяется по температуре в аккумуляторной царге (около 95°С). Температура в кубе колонны (лучше на 3-й тарелке снизу) практически поддерживается в пределах 103—104°С, перепад давления по высоте колонны обычно составляет 1,5—2 м вод. ст. Его определяют, исходя из расхода пара около 3 кг на 1 дал спирта, введенного в брагоректификационную установку.

Загрузку колонны регулируют отбором дистиллята из конденсатора сивушной колонны. Дистиллят обычно сбрасывается в эпюрационную колонну. Однако целесообразнее в эпюрационную колонну сбрасывать пастеризованный спирт, отбираемый с 4—5-й тарелки, считая сверху сивушной колонны, и только около 1% дистиллята отводить из конденсатора со сбросом его в разгонную колонну (или и головную фракцию) или с выводом в виде товарного крепкого сивушного спирта. Такая организация отвода спирта из сивушной колонны улучшает качество ректификованного спирта.

Сивушная фракция с видимой крепостью около 60% выводится из аккумулятора в экстрактор сивушного масла, при этом стягивается только сивушный (верхний) слой по мере его накопления вфонаре.

Если установка не имеет сивушной колонны, функцию концентрирования промежуточных примесей выполняет спиртовая колонна, и которой создаются зоны с высокой концентрацией как сивушного масла, так и прочих промежуточных примесей. В результате этого может увеличиваться содержание данных примесей в ректификованном спирте, что ухудшает его качество.

Распределение спирта и его примесей по высоте сивушной колонны в принципе не отличается от распределения их в спиртовой колонне. Сивушная колонна обычно работает со сравнительно высоким флегмовым числом (30—50); следовательно, L/G для концентрационной части колонны будет равно 0,97—0,98, а для отгонной— 1,15—1,2. При этих условиях вверх по колонне в значительных количествах могут пройти только примеси, имеющие К≥-0,98 - 0,97. К их числу из промежуточных можно отнести только изо-млсляноэтиловый эфир и изопропанол (см. рис. 29). Все головные примеси, в том числе и кротоновый альдегид, для которогоК≈1 и крепком спирте, будут концентрироваться в верхней части сивушной колонны.

Рис. 31. Построение ступеней изменения концентрации и характер распределения спирта на тарелках разгонной колонны.

Колонна для выделения спирта из головной фракции. Для этой колонны определяющими показателями являются освобождение спирто-водной смеси (кубовой жидкости) от всех примесей (кроме концевых) и высокая степень их концентрирования. При работе колонны необходимо строго соблюдать соотношение подачи питаний воды для гидроселекции и пара.

На рис. 31 представлены построение ступеней изменения, концентрации и характер распределения спирта на тарелках колонны. Для обеспечения такого характера распределения необходимо осуществлять подачу воды на верхнюю тарелку с таким расчетом, чтобы L/G было больше наклона кривой фазового равновесия при малых концентрациях спирта в водно-спиртовых растворах. По данным В. Н. Стабникова, тангенс угла наклона при X→ -0 равен около 13. Чтобы обеспечить примерно такое же значение L/G, требуется вводить в колонну 12-кратное количество воды по массе пара (практически достаточно ввести 7—10-кратное количество воды).

Все примеси, кроме метанола, при низких концентрациях спирта (до 35 об.,%) имеют К'>1; следовательно, они будут концентрироваться при движении вверх по тарелкам концентрационной части; колонны, в то время как концентрация спирта будет уменьшаться. Расчеты показывают, что концентрирование примесей осуществляется очень эффективно.

В отгонной части колонны при расходе пара 200% к массе введенной в колонну ГФ L/G обычно равно 8—11. Крепость спирта при этих условиях на тарелках отгонной части колонны устанавливается в пределах 10—12 об. %, а крепость кубовой жидкости — 7— 9 об.%. При таких условиях хорошо извлекаются все примеси, имеющие К'>1.

Подачу питания и воды на гидроселекцию контролируют с помощью ротаметров. Температура в кубе колонны поддерживается в пределах 95—96°С, что при давлении около 1,5 м вод. ст. соответствует температуре кипения спирто-водной жидкости при крепости 7—9 об.%. Вода, идущая на гидроселекцию, должна иметь температуру не ниже 90°С. Температура над верхней тарелкой устанавливается в пределах 85—90°С.

Подачу пара регулируют по перепаду давления в колонне, однако в данном случае контроль за подачей пара осуществляют па величине потока флегмы, проходящего через соответствующий ротаметр. Отбор концентрата ГФ контролируют по ротаметру, установленному на выходе его из декантатора.

Расчеты показывают, что наряду с головными примесями достаточно хорошо извлекаются из ГФ и все промежуточные примеси, если они вводятся с ней в разгонную колонну. Это дало теоретическое обоснование для создания брагоректификационной установки с выделением всех концентрированных примесей спирта в виде одного продукта — сивушно-эфиро-альдегидного концентрата — СЭАК (см. рис. 32).

Установка позволяет полностью извлечь этиловый спирт из примесей, при этом исключается узел промывки и выделения сивушного масла водной экстракцией, отпадает необходимость в сивушной колонне, утилизации крепкого сивушного спирта, улучшается качество спирта в связи с увеличением отбора спиртсодержащих погонов, обогащенных примесями. Важно и то, что все побочные примеси выводятся в виде одного продукта, что упрощает их хранение и транспортировку. Применение таких установок целесообразно при переработке мелассной бражки, не содержащей метанола. Выход; СЭАК составляет 0,4—0,5% от спирта. СЭАК и ЭАК могут подвергаться разгонке с целью получения отдельных их компонентов.