МДК0201 Теплотехническое оборудование. Занятие №10.

Конструкции прессовыдувных машин

для производства стеклоизделий.

К стеклянной таре, широко распространенной в бытовой и производственной деятельности человека, относятся изделия для пищевой и парфюмерной продукции, изделия медицинского назначения, изделия с термоизоляционными характеристиками (термосы).

Стеклянная тара изготовляется двумя способами: непосредственно из сваренной стекломассы и из предварительного вытянутых трубок (медицинские ампулы и флаконы). Стеклянная тара бывает с внутренним диаметром горла до 30 • 10_3 м (узкогорлая) и более 30 • 10_3 м (широкогорлая).

При производстве стеклянной тары подготовленные сырьевые материалы и стекольный бой заданного гранулометрического состава отсеивают по необходимому рецепту и смешивают в смесителе.

Определенное количество стекломассы, соответствующее массе изготовляемого изделия, питателем подают сначала в черновую, а затем в чистовую форму формовочной машины. Сформованные изделия конвейером доставляют к печи отжига. Отожженные изделия проходят стадию ОТК и направляются на склад готовой продукции.

Ассортимент стеклянных банок гораздо меньше, чем ассортимент бутылок и флаконов. Стеклотарные изделия производятся прессовым (банки для рыбной икры), выдувным (бутылки) и пресс-выдувным (банки, бутылки) способами. Бутылки изготовляют из бесцветного и окрашенного стекла.

Для варки стекломассы используются высокопроизводительные стекловаренные печи с удельными съемами до 3 т/м2 в сутки, достаточно высоким к.п.д. (до 60%) и низкими показателями по расходу топлива на 1 кг сваренной стекломассы (до 3500 кДж). Для этого используется дополнительный электроподогрев за счет донных электродов в зонах варки и боковых электродов в зоне глубинного осветления.

Печи оснащаются системами бурления стекломассы и подогрева стеклобоя, повышающими эффективность стекловарения.

Современная стеклотара изготовляется на высокопроизводительных стеклоформующих автоматах, работающих совместно с питателями.

Наибольшее распространение получили капельные питатели с газовым, жидкостным, электрическим и комбинированным отоплением.

Различают одно-, двух-, трех- и четырехкапельные питатели (за один цикл работы).

Для формования стеклянной тары используются роторные и секционные стеклоформующие автоматы.

В роторных автоматах Roirant (R5) для выработки бутылок используется двухэтажное размещение черновых и чистовых форм. Автоматы выпускаются с 7, 8,10 и 12 комплектами форм в одно- и двухкапельном исполнении. Производительность роторных автоматов по бутылкам для пива емкостью 0,5 л («Евро») составляет: при однокапельном исполнении — до 55 шт/мин, при двухкапельном — до 85 шт/мин (R7).

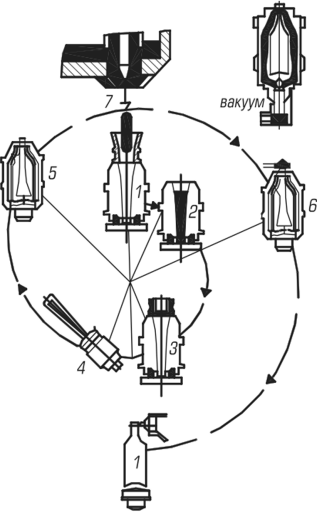

Схема процесса формования бутылок на роторных автоматах R7 представлена на рис. 1.

Роторные автоматы надежны в работе и используются для цехов небольшой производительности. Однако при неполадках в работе одного из формующих узлов приходится останавливать агрегат.

В связи с этим широкое распространение получили секционные автоматы (рис. 1) типа «IS», имеющие четное число секций, доходящее до 16. Каждая из секций оснащается одно-, двух-, трех- и четырехместными формами.

Движением отдельных механизмов секционных автоматов и регулированием продолжительности отдельных операций управляют с помощью пневматических или электронных синхронизирующих устройств.

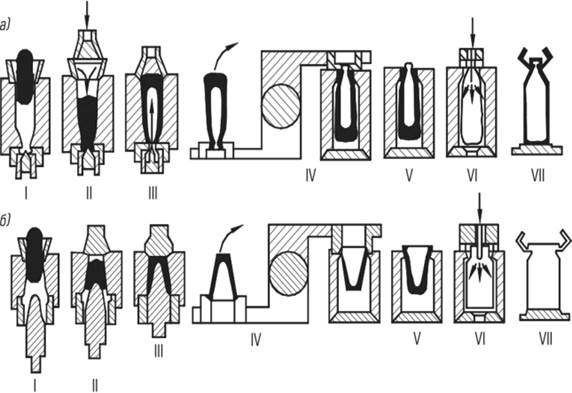

Способом двойного выдувания вырабатывают узкогорлые изделия. В черновую форму, установленную горловой частью вниз, через направляющую воронку подается капля стекломассы (поз. Г). Горловую часть формы в этот момент замыкают горловые кольца и металлический плунжер. Капля стекломассы запрессовывается в горловую часть формы подаваемым сверху сжатым воздухом.

Рис. 1. Схема изготовления бутылки на автоматах R7 и ВВ 7:

1 — подача капли в черновую форму; 2 — оформление горла с помощью вакуума; 3 — выдуваемые пульки; 4 — передача в чистовую форму;

5-6 — выдувание бутылки; 7 — выдача готового изделия на охлаждающий стол.

Происходит уплотнение пульки и формование горла (поз. //). В период выхода металлического плунжера из отверстия для начального дутья внутренняя часть горла разогревается теплом стекломассы. Подаваемый в отверстие сжатый воздух (поз. III) выдувает пульку и одновременно охлаждает металлический плунжер. После раздувания пульки черновая форма открывается и пулька, которую поддерживают закрытые горловые кольца, повернувшись на 180° (из положения горлом вниз в положение горлом вверх), подается в открытую чистовую форму (поз. IV).

С момента открывания черновой формы и до момента начала выдувания в чистовой форме наружная часть пульки подогревается за счет тепла внутренних слоев стекломассы (поз. IV—V). В чистовой форме происходит окончательное чистовое выдувание изделия (возможно применение системы вакуумного формования — поз. VI). Дутьевая головка чистового стола машины имеет устройство, которое позволяет совмещать процесс выдувания с процессом охлаждения изделия изнутри, — продуванием (поз. VI), что позволяет повысить производительность машины.

Рис. 2. Схемы изготовления стеклянной тары на секционных автоматах: а — способ двойного выдувания; б — прессовыдувной способ

По окончании выдувания чистовая форма открывается и отставитель хватками устанавливает изделие сначала на охлаждающий столик (поз. VII), а потом на конвейер.

Прессовыдувным способом на секционных машинах изготовляют широкогорлую тару. В этом случае после подачи капли стекломассы (поз. I) прессуется баночка или пулька и оформляется горло (поз. II, III). Далее следуют переворот пульки на 180°, перенос ее в чистовую форму (поз. IV—VII) аналогично описанному выше.

Прессовыдувной способ используется также и для формования узкогорлой облегченной стеклянной тары, для чего необходима специальная конструкция узла чернового формования с длинным зенкером. На секционных машинах можно также получать небольшие прессованные парфюмерные и аптекарские баночки. В таком случае операция выдувания отсутствует.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемыпрессовыдувных машин для производства стеклоизделий.

Срок выполнения 18.09.2020.