МДК0201 Теплотехническое оборудование. Занятие №9.

На прессовыдувных машинах вырабатывают широкогорлую стеклянную тару. Эти машины изготовляют изделия в два приема: сначала впрессовывают предварительную заготовку (пульку) и окончательно оформляют горло тары, а затем пульку раздувают сжатым воздухом до размеров и формы готового изделия.

На стекольных заводах работают автоматы ПВМ-12, 2ПВМ-12, 2ПВМ-3 и ЗПВМ-12 левого и правого вращения.

В черновую форму из питателя капля может подаваться свободным падением и по лотку. На позиции 1 (рис. 1) капля стекломассы поступает в черновую форму. Из капли после прессования в черновой форме получается пулька и оформляется горло тары (позиция 2). На позиции 3 пулька из черновой формы передается в чистовую. Уже на пути к позиции 3 Черновая форма опускается по наклонной направляющей, освобождая корпус пульки. Начиная с позиции 3, черновая форма идет понизу без стекла вплоть да позиции 12, где она поднимается для того, чтобы вступить в следующий цикл работы.

Пулька остается висеть в горловом кольце, держась в нем выступами горла. На пути между позициями 3 и 4 вокруг пульки закрывается чистовая форма. На позициях 4-6 происходит окончательное выдувание из пульки готового изделия с помощью трех дутьевых головок, которые в момент останова столов опускаются на горловые кольца и вдувают воздух в изделие. На позициях 7 и 8 закрепляется форма изделия — через открытое горло дополнительно вентилятором вдувается воздух. Между этими позициями специальная направляющая раскрывает горловое кольцо, обнажая горло изделия для охлаждения. На позиции 9 чистовая форма полностью открывается (предварительное открывание чистовой формы происходит между позициями 8 и 9).

Рис. 1. Схема последовательности технологических операций на машине ПВМ-12А правого вращения

(заштрихованной линией показан путь черновой формы,

сплошной линией — чистовой формы)

Начиная с позиции 9, чистовая форма движется раскрытой до позиции 3 следующего цикла работы. На позиции 9 изделие вынимают из раскрытой чистовой формы отставителем и переносят на конвейер, ведущий к печи отжига.

На позициях 10—12 формы охлаждаются и автоматически смазываются, здесь их проверяют и очищают от стекла.

Для выработки банок вместимостью 0,2-2 л используют автоматы 2ПВМ-12 двухъячейкового исполнения, для изготовления консервной тары вместимостью 1-3 л в двухместных формах - автомат ЗПВМ-12, который работает по тому же принципу, что и автомат 2ПВМ-12, и отличается от него большими размерами и конструктивным исполнением отдельных узлов.

Секционные автоматы. Секционные автоматы, состоят из отдельных секций, которые работают независимо друг от друга и представляют собой самостоятельные стеклоформующие автоматы. К ним относятся автоматы АВ-6 (Россия), "Гартфорд IS" (США) с 6,8 и 10 секциями, причем каждая

секция может иметь одно-, двух,- трех- или четырехместные формы; AL-106 (Чехия).

Преимущества секционных автоматов перед карусельными:

• более высокий коэффициент использования: каждая секция может включаться и выключаться независимо от работы других секций;

• универсальность: при небольшой переналадке на них можно вырабатывать узко - и широкогорлую стеклянную тару, а также мелкие прессованные изделия;

• возможность одновременной выработки в каждой секции различных видов изделий одинаковой массы и с одинаковой продолжительностью формования; при этом время технологических операций в каждой секции можно регулировать в относительно широком диапазоне;

• отсутствие вращающихся столов с формами и, следовательно, исключение необходимости применения больших усилий на их вращение и торможение;

• минимальное число быстроизнашивающихся деталей;

• легкость и относительная безопасность обслуживания;

• возможность параллельной установки под одним питателем двух автоматов, что резко повышает производительность линий.

Недостатком, затрудняющим применение секционных стеклоформующих автоматов, является их большая высота. Для установки шестисекционного автомата необходимо, чтобы расстояние от пола машинного участка до уровня зеркала стекломассы в питателе составляло 3810— 4110 мм.

Движением отдельных механизмов секционных автоматов и регулированием продолжительности отдельных операций управляют с помощью пневматических или электронных синхронизирующих устройств.

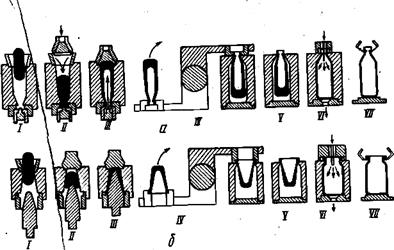

Способом двойного выдувания (рис. 2) вырабатывают узкогорлые изделия. В черновую форму, установленную горловой частью вниз, через направляющую воронку подается капля стекломассы (позиция I). Горловую часть формы в этот момент замыкают горловые формы и металлический плунжер. Капля стекломассы запрессовывается в горловую часть формы подаваемом сверху сжатым воздухом — происходит уплотнение пульки и формование горла (позиция II). В период выхода металлического плунжера из отверстия для начального дутья внутренняя часть горла разогревается теплом стекломассы. Подаваемый в отверстие сжатый воздух (позиция III) выдувает пульку и одновременно охлаждает металлический плунжер. После раздувания пульки черновая форма открывается и пулька, которую поддерживают закрытые горловые кольца, повернувшись на 180° (из положения горлом вниз в положение горлом вверх), подается в открытую чистовую форму (позиция IV). С момента открывания черновой формы и до момента начала выдувания в чистовой форме наружная часть пульки подогревается за счет тепла внутренних слоев стекломассы (позиции IV - V). В чистовой форме происходит окончательное чистовое выдувание изделия (возможно' применение системы вакуумного формования - позиция VI). Дутьевая головка чистового стола машины имеет устройство, которое позволяет совмещать процесс выдувания с процессом охлаждения изделия изнутри – продуванием (позиция VI). По данным некоторых зарубежных фирм, с помощью такого устройства можно повысить производительность машины на 10%. По окончании выдувания чистовая форма открывается, и отставитель хватками устанавливает изделие сначала на охлаждающий столик (позиция VII), а потом — на конвейер.

Рис. 2. Схема изготовления стеклянной тары на секционных автоматах

Прессовыдувным способом на секционных машинах изготовляют широкогорлую тару. В этом случае после подачи капли стекломассы (позиция I) прессуется баночка или пулька и оформляется горло (позиции //, III). Далее следует переворот пульки на 180°, перенос ее в чистовую форму (позиции IV - V) и окончательное выдувание изделия (позиции VI - VII) аналогично описанному выше.

В последнее время прессовыдувной способ используют также и для формования узкогорлой стеклянной тары (по разработкам фирмы "Хайе Глас", ФРГ). На секционных машинах можно также получать небольшие прессованные парфюмерные и аптекарские баночки. В этом случае операция выдувания отсутствует.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемыпрессовыдувных машин для производства стеклоизделий.

Срок выполнения 14.09.2020.