ОПРОБОВАНИЕ РУД И ПРОДУКТОВ ОБОГАЩЕНИЯ

. Общие сведения Обогащением полезных ископаемых называется совокупность технологических процессов переработки ископаемого сырья (руды) с целью выделения одного или нескольких промышленно-ценных продуктов, имеющих повышенное содержание полезных компонентов, без изменения их химического состава.

При обогащении полезных ископаемых получают следующие продукты: концентрат — продукт с преобладающим содержанием в нем ценного компонента; хвосты — продукт с преобладающим содержанием пустой породы и промежуточные продукты — с преобладающим содержанием сростков полезных компонентов с минералами пустой породы, которые требуют дальнейшей доводки. Качество полезного ископаемого характеризуется его свойствами, на основании которых можно отличить готовый продукт (концентрат) и отходы

переработки (хвосты) от исходного сырья. К таким свойствам можно отнести содержание металла и примесей, гранулометрический состав, электромагнитные свойства и др.

При обогащении различают отдельные процессы, которые в зависимости от их назначения можно подразделить на подготовительные, основные, вспомогательные и производственного обслуживания. Назначение подготовительных процессов — подготовка исходного сырья (руды) к обогащению. К ним относятся дробление, измельчение, грохочение и классификация. Основными операциями являются собственно операции обогащения — все виды концентрации, основанные на различии свойств разделяемых компонентов ископаемого сырья. Вспомогательные процессы включают обезвоживание продуктов, получаемых в процессе обогащения (сгущение, фильтрование, сушка).

Процессы производственого обслуживания применяются для обеспечения стабильности и непрерывности технологического процесса. К ним относятся внутрифабричный транспорт, энерго-, водо-, воздухоснабжение, автоматизация, контроль и опробование технологического процесса. Результаты обогащения ископаемого сырья характеризуются следующими показателями: содержанием полезных компонентов в исходном сырье и продуктах обогащения, выходами продуктов обогащения, извлечением полезных компонентов в продукты обогащения, эффективностью обогащения. Для оценки эффективности обогащения осуществляются количественный учет и качественный контроль основных продуктов и исходного сырья, а также технологический и общетехнический контроль подготовительных, основных и вспомогательных операций. Путем систематического и полного опробования исходного сырья и получаемых из него продуктов можно правильно осуществить контроль производственного технологического процесса и организовать учет работы предприятия

Успешная работа обогатительных фабрик во многом зависит от знания обогатительных технологических процессов, осуществляемых на той или иной фабрике. Для правильного и эффективного ведения технологического процесса необходимо соблюдать и поддерживать отдельные установленные параметры технологического режима и принятой схемы обогащения. Поэтому приобретают существенное значение соблюдение технологической дисциплины и проведение технологического контроля производства, что позволит произвести объективную оценку получаемых результатов обогащения.

Основными параметрами технологического процесса, от которых зависит его эффективность и которые подвергаются контролю большинстве обогатительных предприятий, являются: крупность материала, подвергаемого обогащению, влажность, плотность пульпы, концентрация водородных ионов, солевой состав, реагентный режим, содержание полезных компонентов.

Факторы, влияющие на опробование

Опробованием называется совокупность операций, связанных с отбором и обработкой проб с целью изучения и исследования состава и свойств материала, от которого отобрана проба. Правильным можно считать такой метод опробования, при котором некоторая небольшая часть материала, называемая пробой, по своим физическим свойствам и вещественному составу соответствует среднему составу всей массы опробуемого материала. Поэтому основными факторами, влияющими на опробование, являются состав, свойства и физическое состояние опробуемого материала (содержание полезных компонентов, крупность, влажность, плотность и др.), а также назначение отбираемой пробы, необходимая точность и достоверность получаемых в результате опробования данных. Различают следующие пробы: химические — отбираются с целью определения в них содержания полезных компонентов и примесей; минералогические — отбираются с целью изучения вещественного состава, определения рудных минералов и вмещающих пород, их вкрапленности, структурных и текстурных особенностей; для определения гранулометрической характеристики — отбираются для контроля продуктов дробления и измельчения; для определения влажности — отбираются от руды и концентратов для составления материального баланса, а также контроля технологического процесса фильтровальных и сушильных отделений. В зависимости от цели и способа опробования проба может быть отобрана за один или несколько приемов. Частная, или точечная, проба отбирается из одной точки (места) опробуемой партии или путем отсечки от потока движущегося материала. Подпроба составляется из частных проб, отобранных от части партии или потока. Общая, или объединенная, проба составляется из всех частных проб или подпроб, отобранных от партии или потока. Отобранные пробы должны быть представительными, т. е. в максимальной степени характеризовать материал, подвергавшийся опробованию.

Опробование пульпы

Отбор пробы от потоков пульп обычно производится методом поперечных сечений ручным и механическим способами. Для опробования пульпы ручным способом применяются пробоотборники различных конструкций и форм. Чаще всего при ручном отборе проб пульпы используется кружка вместимостью 1 л со щелевидным носком шириной не менее трехкратной величины максимального размера опробуемого материала. Отбор точечных проб пульпы кружкой следует производить на перепаде потока и добиваться постепенного заполнения кружки через щелевидныи носок при равномерном пересечении потока пульпы по всей его ширине. Масса точечных проб должна быть не менее рассчитанной по> формуле.

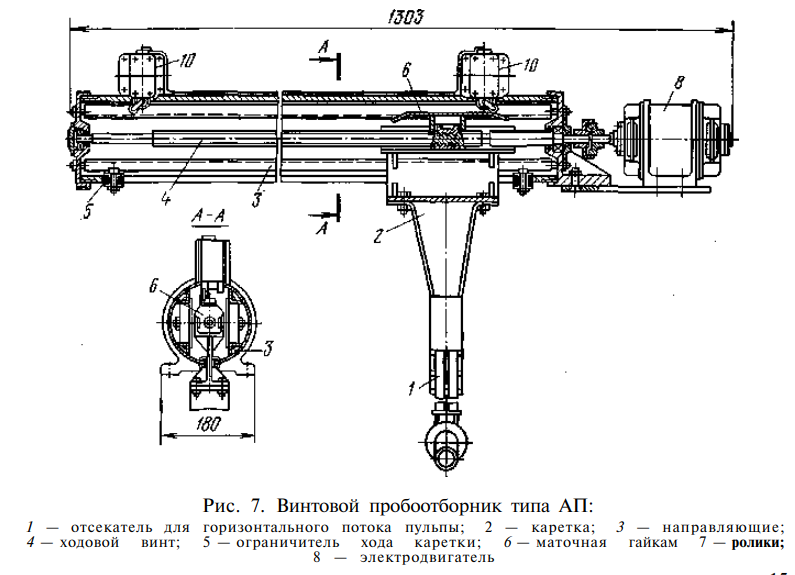

Минимальное число точечных проб, отбираемых от опробуемого потока пульпы за контролируемый интервал времени, должно быть не менее вычисленного по формуле Nr (13) где t — коэффициент надежности опробования, равный квантилю нормального распределения при заданном уровне доверительной вероятности (при 95 %-ной доверительной вероятности, равной 1—2); V — коэффициент вариации содержания компонента, %; б — допускаемая погрешность опробования, которая может быть не менее погрешности принятого метода химического анализа определяемого компонента, %• Ручной отбор проб пульп, находящихся в различных емкостях (сгустителях, чанах, отстойниках), производится методом вычерпывания специальными пробниками-желонками. Пробник сверху закрыт крышкой, нижнее разгрузочное отверстие— пробкой. При опробовании пробник с закрытой крышкой погружают в пульпу на необходимую глубину, затем крышку приподнимают проволочной тягой, пробник поднимают и пробу разгружают через нижнее отверстие в специальную емкость. Этот способ опробования в основном используется при снятии остатков для составления балансов. Механическое опробование основано на принципе поперечных сечений потоков. Имеются несколько типов механических пробоотборников для опробования потоков пульп. Винтово й пробоотборни к типа АП (рис. 7) состоит из каретки с укрепленным на ней ножевым отсекателем и ходового винта, который получает вращение от электродвигателя. Каретка приводится в движение от ходового винта и перемещается по направляющим вправо и влево в зависимости от направления вращения электродвигателя. Длина хода каретки регулируется перестановкой ограничителей. Автоматическое включение электродвигателя производится пускателем от реле времени. При пересечении отсекателем потока материала.

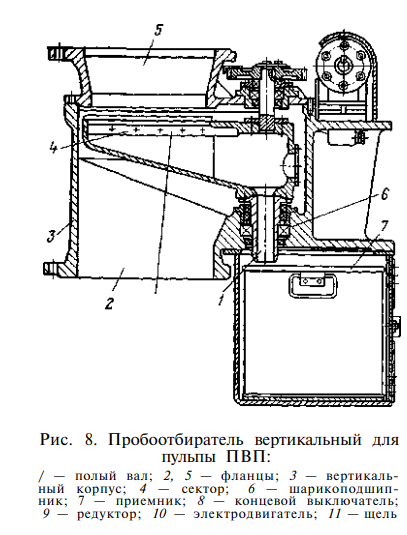

часть его, попадая во внутреннюю полость отсекателя, шлангом отводится в сборник для пробы. Пр обоотборни к Механобр а с электромеханическим реле времени характеризуется прямолинейным движением отсекателя. Механизм включает каретку, которая перемещается по двум параллельным направляющим, установленным на специальной стойке. П р обоотбирател ь вертикальны й дл я пульп ы П В П (рис. 8) состоит из вертикального корпуса 3 и отбирающего устройства, вращающегося в горизонтальной плоскости и представляющего собой полый вал 1 с сектором 4. Электродвигатель через редуктор приводит в реверсивное движение вал. Угол поворота сектора 90°. Для реверсивного вращения электродвигателя применяются концевые выключатели. В крайних положениях установлены амортизаторы, предохраняющие сектор от ударов. Сектор пересекает поток пульпы через заданные промежутки времени. Отобранная порция пульпы через щель проходит в сектор и далее по полому валу попадает в приемник для пробы.