Технологическая себестоимость – часть себестоимости, включающая расходы, которые могут существенно изменяться с изменением технологического процесса:

Ст = М + З + Э0 + А + П + И,

Где М – расходы на заготовку;

З – зарплата производственных рабочих;

Э0 – расходы на эксплуатацию оборудования;

А – расходы на амортизацию;

П – расходы на приспособления;

И – расходы на инструмент.

Расчет составляющих технологической себестоимости

1. Расходы на заготовку

М = kм Вм Цм – Вот Цот,

где kм - коэффициент, учитывающий расходы по транспортировке материала на

предприятие;

Вм – масса заготовки, р;

Цм – цена единицы массы заготовки, р/кг;

Вот - масса отходов;

Цот – цена единицы массы отходов, р/кг.

Зарплата производственных рабочих

З = Зс tшк k1k2 k3,

где Зс – часовая тарифная ставка рабочего, р/чел.-час;

Tшк – штучно-калькуляционное время, ч;

k1 – коэффициент, учитывающий влияние бригадного или многостаночного обслуживания;

k2 – коэффициент приработки рабочего, учитывающий разницу между фак

тическим и тарифным часовым заработком вследствие перевыполнений норм;

k3 – коэффициент, учитывающий дополнительную зарплату:

k1 = Рпр/Q, где Рпр и Q – число рабочих и число обслуживаемых ими станков.

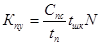

Если наладка выполняется наладчиками станков, то расходы на наладку определяются по формуле:

,

,

где Тн – продолжительность наладки оборудования;

Зс – тарифная ставка наладчика;

n – число деталей в партии, обрабатываемой за одну наладку.

2. Расходы по эксплуатации оборудования

Расходы по эксплуатации оборудования Эо состоят из расходов на ремонт

и модернизацию Р, а также расходов на энергию Э:

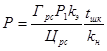

,

,

где Грс – группа ремонтной сложности оборудования;

Р1 – расходы на все виды ремонтных работ за период ремонтного цикла для

единицы группы ремонтной сложности, р;

Црс - ремонтный цикл, т.е. фондовое время между двумя капитальными ре-

монтами, ч;

kэ – коэффициент, учитывающий затраты на ремонт и осмотр электрообору

дования станка;

kн – коэффициент выполнения норм.

Э = kN kn Nу Сэл tм,

где kN – коэффициент загрузки станка по мощности, определяемой отношением

мощности, затрачиваемой на полезную работу и на потери мощности и

на потери в механизмах станка,

kn – коэффициент потерь электроэнергии, учитывающий потери энергии в сети завода, а также на холостой ход станка;

Nу – установленная мощность электродвигателей станка, кВт;

Сэл – цена границы единицы электроэнергии, р/кВтч;

tм – машинное время, ч.

3. Расходы по амортизации оборудования

Для универсального оборудования расходы по амортизации на одну опе-

рацию

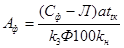

,

,

где Сф – стоимость оборудования с учетом его доставки и монтажа, р;

Л – остаточная стоимость оборудования (стоимость лома), р;

а – норма годовых амортизационных отчислений, %;

к3 – коэффициент загрузки оборудования (отношение времени, в течение которого оборудование занято работой, к фонду времени его работы);

Ф – годовой фонд времени работы оборудования (время, в течение которого оборудование может быть использовано для работы, ч. Величина его определяется произведением числа рабочих дней в году на число смен и на

длительность смены в часах за вычетом времени капремонта.

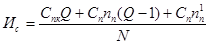

Для специального оборудования

,

,

где  - амортизационные расходы на универсальные части оборудования;

- амортизационные расходы на универсальные части оборудования;

- амортизационные расходы на специальные части, а также на сборку оборудования:

- амортизационные расходы на специальные части, а также на сборку оборудования:

,

,

где  - стоимость специальных частей оборудования и его сборки;

- стоимость специальных частей оборудования и его сборки;

N – общее количество деталей, подлежащих изготовлению на специальном

станке за время выпуска машин.

4. Расходы на приспособления

Универсальные приспособления

,

,

где Спу – цена универсального (покупного) приспособления или себестоимость

приспособления своего производства;

Рп – расходы на ремонт приспособления за время его эксплуатации;

Тн – срок службы приспособления до полного износа;

kв – коэффициент использования приспособления, учитывающий неполное

использование приспособления во времени.

Специальное приспособление

,

,

где Спс – цена или себестоимость специального приспособления;

Л – остаточная стоимость деталей приспособления, которые могут быть ис-

пользованы для изготовления других приспособлений после снятия изделия с производства;

N – число деталей, подлежащих изготовлению в данном приспособлении за время выпуска изделия.

5. Расходы на режущий инструмент – затраты на изготовление или приобретение инструмента, а также на его заточку

Универсальный инструмент

=

=

где Спу – цена универсального инструмента;

Сп – затраты на одну переточку, р;

- количество переточек инструмента до полного износа;

- количество переточек инструмента до полного износа;

Т – стойкость инструмента между двумя переточками.

Специальный инструмент

,

,

где Qc - количество специальных инструментов одного типоразмера, потребных

для обработки всей программы выпуска машин;

Сnc – себестоимость специального инструмента;

- количество переточек последнего из специальных инструментов для

- количество переточек последнего из специальных инструментов для

выполнения всей программы выпуска машин.

, (округляется до ближайшего целого числа)

, (округляется до ближайшего целого числа)

Эффективность капитальных вложений

Показатель сравнительной экономической эффективности капитальных вложений – минимум приведенных затрат.

Сi + kk Кi = min,

где Сi – технологическая себестоимость годового объема продукции для i-го ва-

рианта ТП, р/год;

Кi – средняя величина годовых капвложений для i-го варианта ТП, р/год;

Kk – нормативный коэффициент эффективности капвложений (>0,12).

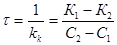

Показатель – срок окупаемости:

где С1 и С2 – себестоимость годового объема продукции по сравниваемым вариантам;

К1 и К2 – капвложения по тем же вариантам.

Расчет капитальных вложений

Капвложения в оборудование

- универсальное оборудование:

Ко.у. = Сф kи.о.

где kи.о - коэффициент использования оборудования во времени:

,

,

где

- срок нахождения машины в производстве.

- срок нахождения машины в производстве.

- специальное оборудование:

Ко.с = Сф.

Капвложения в приспособления:

- универсальные:

.

.

- специальные:

Кп.с = Сп.с.

Капвложения в инструменты:

- универсальные:

.

.

- специальные:

Кп.с. = Q Cп.с.

Рассчитанные таким образом экономические показатели затем используются как для оценки одного варианта технологического процесса, так и для выбора наилучшего варианта из нескольких разработанных вариантов изготовления изделия.