1. Расчёт вала на усталостную прочность.

Исходные данные: Крутящий момент: Т=780 Н*м;

Количество оборотов: n=2600 об/мин;

Окружная сила: Ft=6084 H;

Радиальная сила: Fr=1095 H;

Осевая сила: Fa=1883 Н.

Циклограмма нагружений такая же, как при расчётеконической зубчатой передачи.

1. Принимаем материал вала:

сталь 40Х ГОСТ 4543-71 НВ>270,

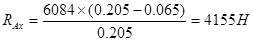

2. Определение реакций опор:

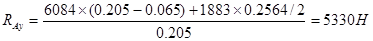

3.Изгибающий момент в опасном сечении:

3. Эквивалентное число циклов нагружения:

,

,

где  - крутящий момент и соответствующее ему число циклов нагружения на каждой ступени графика нагрузки;

- крутящий момент и соответствующее ему число циклов нагружения на каждой ступени графика нагрузки;

- показатель кривой усталости.

- показатель кривой усталости.

4. Коэффициент нагружения  :

:

Поскольку  , то

, то

5. Коэффициенты концентрации напряжений:

,

,

где  и

и  - эффективные коэффициенты концентрации напряжений

- эффективные коэффициенты концентрации напряжений

и

и  - коэффициенты влияния абсолютных размеров поперечного сечения вала, опред. из. табл.;

- коэффициенты влияния абсолютных размеров поперечного сечения вала, опред. из. табл.;

и

и  - коэффициенты влияния поверхностного упрочнения.

- коэффициенты влияния поверхностного упрочнения.

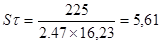

7. Осевой и полярный моменты сопротивления:

Осевой и полярный моменты сопротивления для вала d=65 мм. составляют по табл. 4.7 (Соловьёв В.Д. Курсовое проектирование деталей машин стр. 126).

Wнетто=22215*109 м3, WР нетто=48050*109 м3.

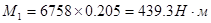

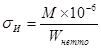

8. Нормальное и касательное напряжение в опасном сечении вала:

9. Коэффициенты запаса по нормальным и касательным напряжениям:

,

,

где  и

и  - пределы выносливости.

- пределы выносливости.

10. Коэффициент запаса выносливости:

Условие прочности вала соблюдено.

2. Расчёт вала на жёсткость.

Исходные данные: а=65 мм.; с=140 мм.; с=75 мм.; d=65 мм; l=205 мм.

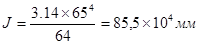

1. Осевой момент инерции поперечного сечения:

2. Прогиб в вертикальной плоскости:

от силы Fr:

где Е – модуль упругости материала вала;

2. Прогиб в горизонтальной плоскости от силы Ft:

3. Суммарный прогиб:

4. Допускаемый прогиб:

Суммарный прогиб меньше допускаемого прогиба.

Проверочный расчёт подшипников.

I. Роликоподшипник, радиальный с короткими цилиндрическими роликами, однорядный.

Средняя узкая серия №2307 ГОСТ 8328-75  ,

,  .

.

II. Роликоподшипник радиально-упорный, конический, однорядный

Средняя широкая серия №7607 ГОСТ 333-79  ,

,  .

.

,

,  ,

,  ,

,  ,

,

График нагружений тот же, что и ранее.

1. Коэффициент вращения V=1; коэффициент безопасности  ; температурный коэффициент

; температурный коэффициент  .

.

2. Находим соотношение  и определяем параметр

и определяем параметр  :

:

для подшипника I:

для подшипника II:

3. Осевые составляющие радиальных нагрузок:

для подшипника I:

для подшипника II:

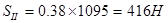

4. Расчётная осевая нагрузка:

для подшипника I:

для подшипника II:

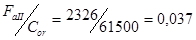

5. Находим соотношение  :

:

для подшипника I:

для подшипника II:

6. Из табл.5.7. (Соловьёв В.Д. Курсовое проектирование деталей машин стр. 170) находим коэффициенты радиальной и осевой нагрузок:

для подшипника I: X=0.45; Y=1.81

для подшипника II: X=0.45; Y=1.62

7. Эквивалентная динамическая нагрузка:

для подшипника I:

для подшипника II:

8. Срок службы подшипников:

9. Долговечность подшипников:

Долговечность на каждой ступени графика:

L1=1640*0.4=656 млн.об

L2=1640*0.35=574 млн.об

L3=1640*0,25=410 млн.об

11. Приведённая динамическая нагрузка:

для подшипника I:

для подшипника II:

12. Расчётная динамическая нагрузка:

,

,

где р – степенной показатель, для шарикоподшипников р=3, для роликоподшипников р=3,3.

где р – степенной показатель, для шарикоподшипников р=3, для роликоподшипников р=3,3.

для подшипника I:

для подшипника II:

Вывод: подшипники подобраны правильно.

Вывод по работе: расчёт не полностью совпадает с реальными размерами деталей.

Литература

1. Курсовое проектирование деталей машин: Учебное пособие/В.Д.Соловьёв; Тул. гос. ун-т. Тула, 1997. 402 с.

2. Иванов М.Н. и Иванов В.Н. Детали машин. Курсовое проектирование. Учебное пособие для машиностроительных вузов. М., «Высшая школа», 1975. 551 с. с ил.

3. Мартынов Р.А., Трынов В.А., Прокопьев В.С. Автомобили КамАЗ. Эксплуатация и техническое обслуживание автомобилей КамАЗ-5320, КамАЗ-5511 и др. Москва, Изд-во «Недра» 1981,-424 с.