Отличительной особенностью электроремонтного производства при ремонте судового электрооборудования является многономенклатурность ремонтируемых изделий.

Под электроремонтным производством понимается комплекс производственных процессов по ремонту электрооборудования с восстановлением его технических характеристик до первоначальных норм, в соответствии с требованиями технических условий на ремонт.

В состав комплекса производственных процессов входит подготовка производства к ремонту электрооборудования.

Подготовка ведется исходя из возможностей электроремонтного предприятия, восстановить технические характеристики до первоначальных норм, а также исходя из показателей надежности, которые характеризуют ремонтируемое изделие. Основные показатели, от которых зависит ремонтопригодность изделий согласно ГОСТ 27.002-2015 являются:

- наработка;

- продолжительность или объем работы объекта;

- срок службы - календарная продолжительность от начала эксплуатации объекта или её возобновление после ремонта определенного вида до перехода в предельное состояние;

- технический ресурс - наработка объекта от начала его эксплуатации или её возобновление после ремонта определенного вида до перехода в предельное состояние.

3.2 Виды ремонтов электрооборудования

Все электрооборудование требует периодического ремонта, причем ремонт подразделяется, согласно Правилам технической эксплуатации электроустановок потребителей (ПТЭЭП), на текущий, плановый и капитальный. Качественное выполнение всех видов ремонта и обслуживания, а также профилактические испытания оборудования – гарантия долгой и безопасной работы электрических установок и кабельных линий. Помимо указанных видов ремонта, существует понятие межремонтного обслуживания. Межремонтное обслуживание включает в себя мелкий ремонт электрооборудования и эксплуатационный уход. В текущем ремонте под эксплуатационным уходом понимается регулярный наружный осмотр, обтирка и чистка оборудования, смазка движущихся частей и иные работы, необходимые для безупречного функционирования механизмов, электроизмерения параметров и проверка характеристик элементов электроустановок. Мелкий ремонт электрооборудования включает в себя протяжку болтовых соединений, регулировки подвижных частей электрооборудования, подкручивание креплений, замену мелких деталей и аналогичные работы.

Производство текущего ремонта электрооборудования зависит от того, какое именно оборудование ремонтируется: меняется схема ремонта, перечень работ, частота выполнения. В целом, под текущим ремонтом подразумевается замена прокладок и других деталей с высокой степенью износа, промывка форсунок и фильтров масляных систем, прочистка систем охлаждения. Частота и объем текущего ремонта определяет сроки капитального ремонта оборудования, поэтому необходимо фиксировать каждый случай текущего ремонта с указанием дефектного узла и перечня произведенных работ. Для производства текущего ремонта перемещать электрооборудование не требуется.

Плановый ремонт электрооборудования входит в планово-предупредительный ремонт, как и средний ремонт. Первый представляет собой обычную профилактику, которая проводится вне зависимости от состояния оборудования, второй – чаще всего раз в два года, наряду с текущим ремонтом. Профилактический ремонт – это «система работ по поддержанию электрооборудования и других элементов электроустановок в нормальном (рабочем) состоянии». В нормативных документах система планово-предупредительного ремонта называется «система ППР», и она подразделяется на межремонтное обслуживание, текущий, средний и капитальный ремонты.

Капитальный ремонт электрооборудования проводится довольно редко, поскольку электроустановки обладают большим запасом электрической, а подвижные части - механической прочности. В среднем ремонт такого плана проводится раз в 5 – 15 лет, причем срок в пять лет устанавливается для объектов с большим сроком службы. В отличие от планового ремонта, каждая машина подвергается полной разборке, чистке, смазыванию, замене дефектных узлов и деталей, некоторые из которых подлежат замене в плановом порядке, вне зависимости от состояния. После полной разборки и обновления, электрооборудование собирается заново, проводятся испытания, которые должны показать соответствие нормам завода-изготовителя и испытания, как правило, с повышенным напряжением. Потребность оборудования в капитальном ремонте говорит о том, что объект электрохозяйства требуется доводить до полноценных технических характеристик момента выпуска с конвейера. Помимо починки, во время замены износившихся частей, электрооборудование обычно еще и модернизируется. Проводить капитальный ремонт можно как в ремонтном цехе, так и на месте, в зависимости от технологии.

3.3 Ремонт аппаратов защиты

3.3.1 Методика и алгоритм ремонта автоматических выключателей

Во время эксплуатации повреждаются чаще всего контакты, пружины и отключающие механизмы. Дефекты деталей выражаются в износе и оплавлении поверхностей контактов, ослаблении или поломке пружин; нарушении регулировки механизма автоматов. Методика ремонта аппаратов защиты следующая:

1. Снять дугогасительные камеры с соблюдением осторожности, чтобы не повредить находящиеся внутри камер пластины решетки дугогасительного устройства;

2. Стальные омедненные пластины осторожно очистить от нагара деревянной палочкой или мягкой стальной щеткой, промыть ветошью, смоченной в растворителе, и протереть чистыми тряпками;

3. Трещины и поломки дугогасительных камер и решеток склеить клеем БФ-2, а щели с наружной стороны дугогасительных камер заклеить тонким электрокартоиом (во время склеивания необходимо следить за тем, чтобы подтёки клея не оставались на внутренней поверхности изоляционного материала дугогасительных камер). Неисправные решетки заменить новыми;

4. Дугогасительные контакты автоматов промыть, опилить напильником, стараясь снять наименьшее количество меди; при их сильном повреждении (более 30 % размера контактов) - заменить новым;

5. Провести регулировку работы контактной системы

Регулировку работы контактной системы автомата провести путём одновременного касания главных, а затем промежуточных и дугогасительных контактов. При регулировке контакты перемещать так, чтобы возросло контактное нажатие. Необходимо следить в этом случае за тем, чтобы растворы и провалы оставались в допустимых пределах. Раствор контактов- это кратчайшее расстояние между неподвижным и подвижным контактами при их разомкнутом положении. Провал контакта- расстояние, на которое может сместиться место касания подвижного контакта с неподвижным из положения полного замыкания.

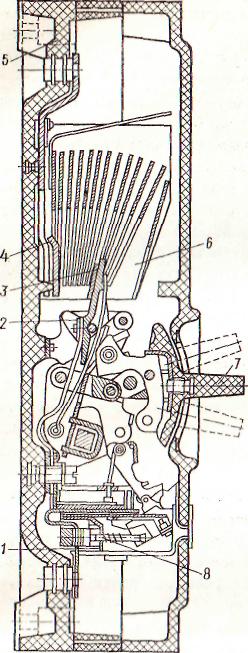

Рисунок 9 – Внутреннее устройство автоматического выключателя

Контактная система регулируется таким образом, чтобы в момент касания дугогасительных контактов 3(рисунок 9) зазор между подвижным и неподвижным промежуточными контактами был не менее 5 мм, а в момент касания промежуточных контактов зазор между подвижным и неподвижным 7 главными контактами был не менее 2,5 мм. Провал главных контактов должен быть не менее 2 мм во включенном положении автомата;

6. Проверить начальное и конечное нажатие контактной системы

От качества регулировки на одновременное замыкание контактов зависит электрический износ контактных поверхностей. При ремонте автоматов проверяют начальное и конечное нажатие контактной системы. Начальным нажатиемявляется усилие, создаваемое контактной пружиной в точке первоначального касания. При недостаточном начальном нажатии может произойти приваривание контактов, а при увеличенном - нарушится четкость срабатывания аппарата. Нажатие должно быть в пределах 50 - 60 кН. Конечным нажатиемявляется усилие, создаваемое контактной пружиной в точке конечного касания при полностью включенном контакторе. Эта величина должна быть в пределах 90 - 100 кН.

Начальное и конечное контактное нажатие у автоматов измеряют динамометром. С помощью петли и динамометраоттягивают контакт 7 от контактодержателя. О начале деформации пружины судят по перемещению полоски тонкой бумаги, предварительно заложенной между контактодержателем и контактом;

7. Проверить правильность расположения рычагов на отключающем валике и зазор между рычагом валика и бойком расцепителя, который должен быть 2—3 мм;

8. Провести проверку и ремонт других деталей автоматического выключателя

Проверить следующие элементы: плавкую вставку предохранителя, сохранность резисторов, состояние блок-контактов, качество подсоединения проводов или кабелей;

9. Проверить легкость хода подвижных контактов, отсутствие касания подвижными контактами стенок дугогасительных камер. Для проверки взаимодействия деталей автомат медленно включить и отключить вручную 10—15 раз, а затем под напряжением (без нагрузки) 5—10 раз;

10. Проверить и установить требуемые токи уставок максимальных расцепителей и испытать при номинальной нагрузке по нормам, рекомендованным заводом-изготовителем.

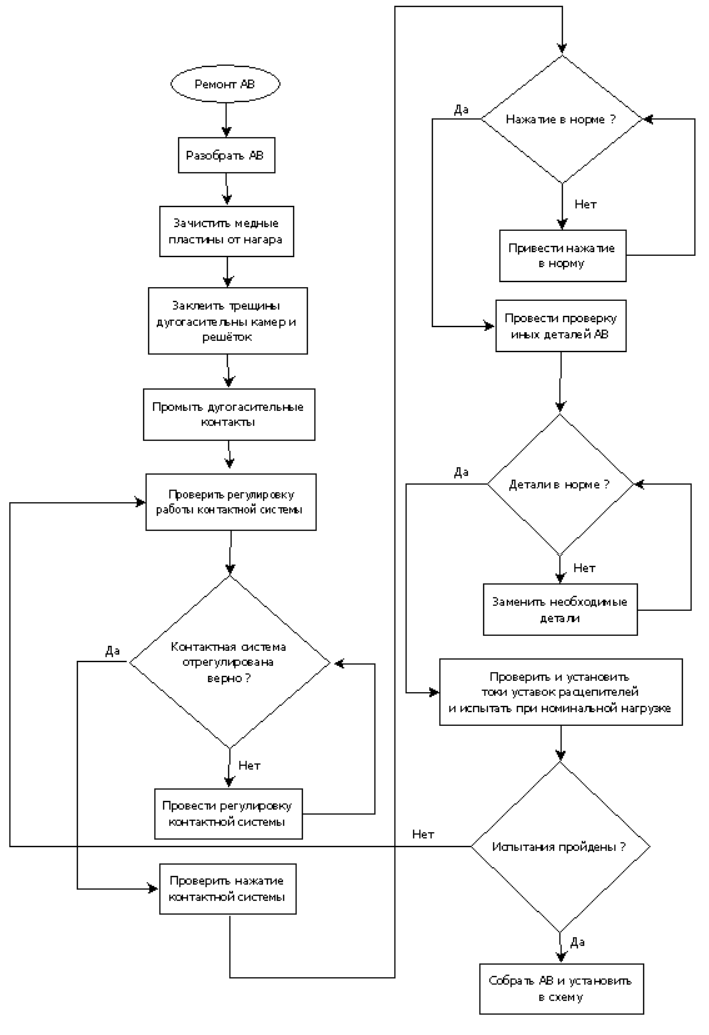

Алгоритм ремонта автоматических выключателей представлен на рисунке 10.

Рисунок 10 – Алгоритм ремонта автоматических выключателей

3.3.2 Методика и алгоритм ремонта реле

Ремонт повреждённой магнитной системы реле осуществляется по следующей методике:

1. Разобрать магнитную систему реле на отдельные листы:

а. магнитопровод зажать в пресс или тиски, а затем разделить листы;

б. неисправную изоляцию заменить новой;

2. Собрать магнитную систему:

а. зафиксировать листы длинными стержнями через стяжные отверстия;

б. стянуть пакет струбцинами, убрать фиксирующие стержни;

в. вставить стяжные шпильки с изоляцией и затянуть их;

г. снять струбцины.

Устранение повреждений на поверхности магнитопровода:

1. Устранить повреждения бархатным напильником;

2. Снять заусенцы шабером;

3. Произвести подгонку подвижной и неподвижной частей магнитопровода, если зазор между якорем и сердечником увеличен;

4. Удалить ржавчину с поверхностейи смазать тонким слоем машинного масла;

5. Заменить короткозамкнутые витки;

6. Окрасить магнитопровод снаружи.

Каркасы катушек реле изготавливают из немагнитных материалов — металлов или пластмассы; бескаркасные катушки наматывают на шаблоны и затем изолируют. Ремонт катушек необходим в случае поломки каркасов, пробоя изоляции обмоток на корпус или между витками, обрыва выводных концов и низкого сопротивления изоляции.

Ремонт металлических каркасов заключается в рихтовке щек, устранении трещин сваркой и исправлении изоляции внутренней поверхности. Внутреннюю изоляцию каркаса чаще всего выполняют из миканита, наклеенного на него клеящим лаком или эпоксидным компаундом. С помощью этого компаунда можно ремонтировать каркасы, изготовленные из пластмассы или слоистых пластиков.

Ремонт каркаса осуществляется по следующей методике:

1. Зачистить места трещин, изломов и других повреждений;

2. Обезжирить и залить компаундом;

3. Заменить выводные концы, сняв наружную изоляцию;

4. Произвести пайку концов припоем ПОС-40 или ПОС-60, место пайки изолируют лакотканью или миканитом;

5. Восстановить наружную изоляцию, пропитать катушку электроизоляционным лаком, просушить и покрыть эмалью.

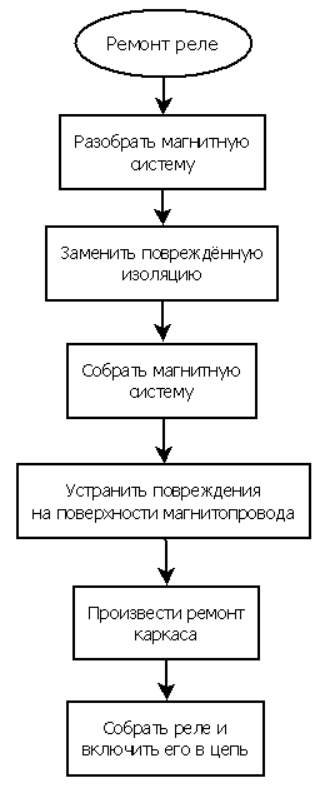

Алгоритм ремонта реле представлен на рисунке 11.

Рисунок 11 – Алгоритм ремонта реле

3.3.3 Методика и алгоритм ремонта предохранителей

Методика ремонта предохранителей следующая:

1. Очистить от пыли и грязи опорные изоляторы с контактами и патрон;

2. Убедится в целостности фарфоровой изоляции, а также армировки латунных колпачков на торцах патронов, треснутые опорные изоляторы и патроны заменить, а нарушенную армировку восстановить;

3. Проверить плотность соприкосновения контактной поверхности латунных колпачков или ножей с пружинящими контактами. Если требуется более плотный охват, подогнуть контактные зажимы и железную скобу. Если медь контактных зажимов от перегрева потеряла упругость, контакты нужно заменить;

4. Проверить нажатием на выступающий цилиндрический указатель срабатывания предохранителя легкость его движения внутрь патрона и обратный возврат.

5. Проверить качество контактного соединения предохранителя с ошиновкой.

6. Проверить соответствие номинального напряжения и тока предохранителя напряжению и максимально допустимому току перегрузки защищаемой установки или участка сети.

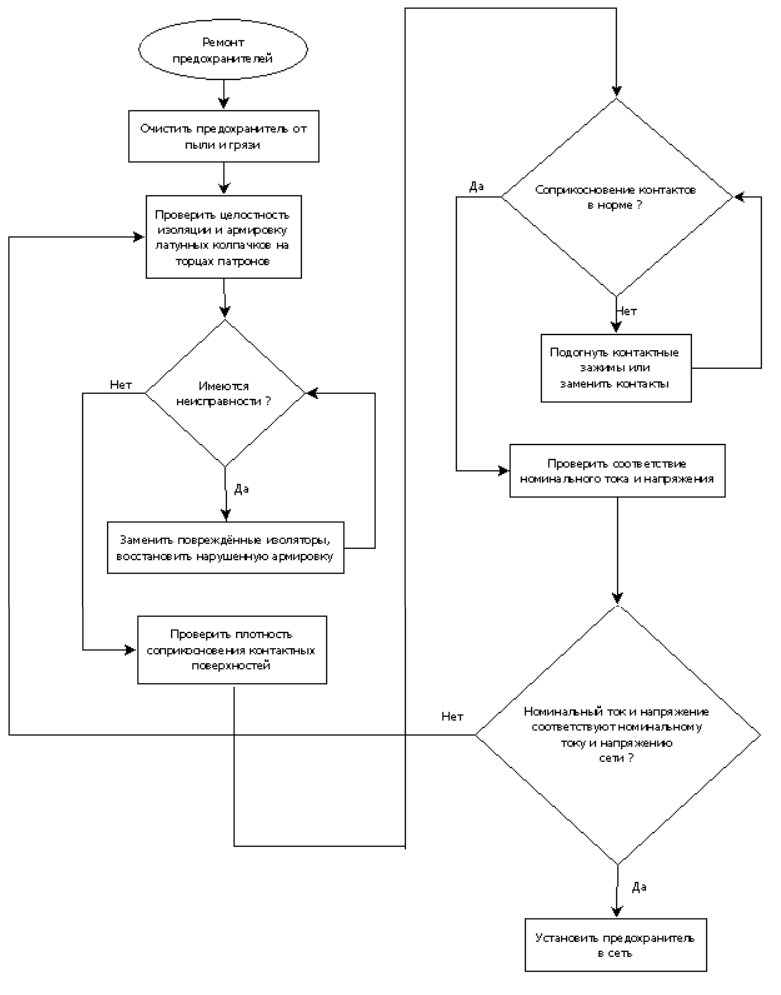

Алгоритм ремонта предохранителей приведён на рисунке 12.

Рисунок 12 – Алгоритм ремонта предохранителей

ЗАКЛЮЧЕНИЕ

В данной курсовой работе был разработан алгоритм диагностики, технического обслуживания и ремонта аппаратов защиты, применяемых в судовых электроэнергетических системах. Были рассмотрены виды аппаратов защиты, а именно:

– автоматические выключатели;

– реле;

– предохранители.

Также были рассмотрены устройство и принцип работы данных аппаратов защиты, а также основные требования, предъявляемые к ним.

Аппараты защиты должны обеспечивать бесперебойную работу электрооборудования, поэтому поддержание их в работоспособном состоянии является очень важной задачей. Необходимо проводить своевременное обслуживание и ремонт аппаратов защиты. Все электроэнергетические системы должны быть оснащены необходимым количеством защитной аппаратуры.

Важно отметить, что аппараты защиты должны быть правильно установлены, а эксплуатация должна проводиться точно в соответствии с инструкцией, иначе аппараты защиты сами могут стать причиной выхода оборудования из строя, взрыва или пожара.

Цель работы достигнута, задачи выполнены.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Ищенко В.Ф. Ремонт судового электрооборудования. Учебное пособие. Северодвинск: Севмашвтуз, 2006. - 71 с.

2. Селиванов П.П., Мешков Е.Т. Ремонт и монтаж судового электрооборудования. М.: Транспорт. 1982. – 191 с.

3. Горбулев Ю.Н. Испытание, эксплуатация и ремонт судовых электротехнических устройств. Конспект лекций. - Керчь: КГМТУ, 2008г.

4. Сюбаев М. А., Хайкин А. Б., Шеинцев Е. А. Аварии и неисправности в судовых электроустановках.— 2-е изд., перераб. и доп.— Л.: Судостроение, 1980, 192 с., ил.

5. Техническое обслуживание релейной защиты и автоматики электростанций и электрических сетей / Сост. Ф.Д. Кузнецов, А.К. Белотелов; Под ред. Б.А. Алексеева. – М.: Изд-во НЦ ЭНАС, 2000. – 88 с.: ил.

6. Кузнецов С.Е. Основы эксплуатации судового электрооборудования и средств автоматизации: Учеб. Для вузов. – М.: Транспорт. 1991. – 231 с.

7. Абрамов М.Б. Алиев И.И. Электрические аппараты: Справочник – М.: РадиоСофт, 2004

8. Иванов Б.К. Электромонтер по обслуживанию и ремонту электрооборудования – М.: Феникс, 2010.

9. Электрические и электронные аппараты: учебник и практикум для академического бакалавриата / П. А. Курбатов; под редакцией П. А. Курбатова. — Москва: Издательство Юрайт, 2017. — 440 с.

10. Калугин М.Г. Монтаж и ремонт механизмов морских судов. Справочная книга – М.: Транспорт, 1971. — 432 с.

СВЕДЕНИЯ О САМОСТОЯТЕЛЬНОСТИ ВЫПОЛНЕНИЯ РАБОТЫ

Работа «Алгоритм и методика ремонта аппаратов защиты» выполнена мной самостоятельно.

Используемые в работе материалы и концепции из публикуемой литературы и других источников имеют ссылки на них.

Один печатный экземпляр работы и электронный вариант работы на цифровом носителе мной на кафедру/отделение

| « | » | 2020 г. | |||||||

| (подпись) | (инициалы, фамилия) |