Техническое обслуживание реле тока и напряжения проводится по следующей методике:

1. Внешний и внутренний осмотр и чистка реле от пыли и грязи.

При внешнем и внутреннем осмотре проверяют:

а. целость пломб;

б. исправность кожуха, его крепление к цоколю и уплотнения между цоколем и кожухом;

в. исправность и качество уплотнения стекла;

г. состояние выводов реле, исправность резьбы винтов и втулок, целость головок винтов и шлицев, граней гаек и концов шпилек, наличие шайб и контргаек.

2. Проверка и механическая регулировка подвижных и контактных систем;

а. отсутствие затирания подвижной системы реле проверяется в следующем порядке:

– отпускается подвижная система — она должна четко вернуться в исходное положение.

– устанавливается указатель на первой уставке шкалы и поворачивается якорь в сторону магнитопровода, при этом размыкающие контакты должны разомкнуться, а замыкающие — замкнуться;

б. проверяется на глаз наличие люфта в осях. Он должен быть в пределах 0,15-0,2 мм. Равномерность зазора между полкой втянутого якоря и полюсами магнитопровода проверяется с помощью щупов, его величина должна быть в пределах 0,6-0,7 мм.

3. Проверка электрических характеристик;

а. выставляется заданная уставка, измеряется ток (или напряжение) срабатывания, возврата и вычисляется коэффициент возврата;

б. проверяется надежность замыкания контактов при токах максимально возможной в условиях эксплуатации величины.

в. необходимо отрегулировать ток срабатывания реле на максимальной уставке по шкале:

Упорными винтами, не трогая пружины, для увеличения тока увеличить зазор между якорем и полюсами, а для уменьшения тока — уменьшить. После этого, подрегулировав контакты, проверить начальную точку шкалы и, если ток срабатываний на ней изменился, отрегулировать его затяжкой пружины: регулировку пружиной производить следующим образом: ослабить винты на регулировочной головке, связывающие поводок пружины с указателем шкалы, и затем, придерживая одной рукой указатель, второй рукой незначительно сдвинуть поводок пружины относительно указателя (вправо — для уменьшения тока срабатывания, влево — для его увеличения). Добившись совпадения тока срабатывания с уставкой, нужно закрепить винты на головке и повторно проверить токи срабатывания в начале и конце шкалы.

Если ток (напряжение) срабатывания на конечной уставке по шкале совпал по значению с указанным на шкале, а в начальной точке расходится со значением, указанном на шкале, то регулировку необходимо произвести сначала, пружиной, не меняя начального положения якоря под полюсами. После того как начальная устав-ка отрегулирована, необходимо проверить ток срабатывания в конце шкалы. Как правило, в этом случае конечная уставка остается почти без изменения, и возможные расхождения лежат в пределах точности работы реле.

4. Проверка отсутствия вибрации контактов.

а. при плавном повышении тока, во всем заданном диапазоне и при включении его толчком с интервалами вибрация подвижной системы реле должна отсутствовать, а контакты должны надежно замыкаться.

б. после проверки отсутствия вибрации повторно проверяются параметры срабатывания и возврата, и, если они не изменились, реле считается исправным и может быть введено в эксплуатацию. Если параметры срабатывания и возврата изменились, то производится детальная проверка реле для отыскания и устранения причины неисправности.

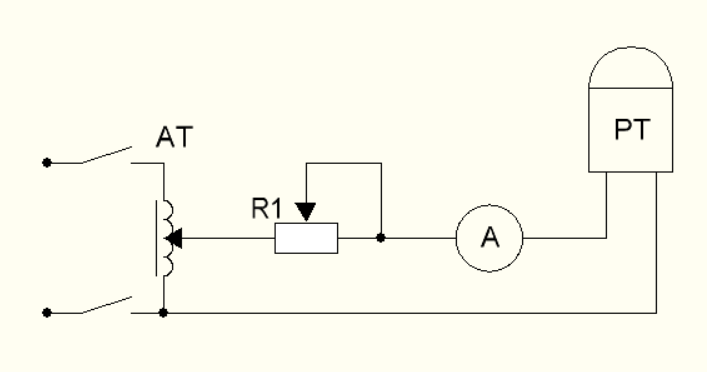

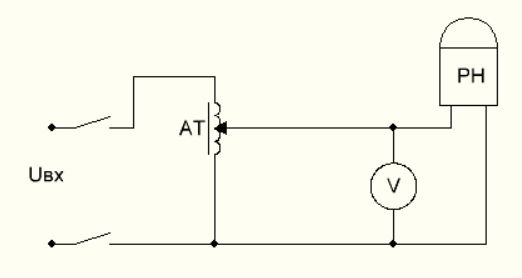

Схема для проверки реле тока приведены на рисунке 5, для проверки реле напряжения — на рисунке 6.

Рисунок 5 – Схема для проверки реле тока

Рисунок 6 – Схема для проверки реле напряжения

Проверку электрических характеристик реле следует проводить при синусоидальном токе и напряжении. Для этого в цепь первичных обмоток нагрузочных трансформаторов НТ или в цепь реле включают регулируемый резистор R, сопротивление которого должно быть в 3-5 раз больше сопротивления обмотки реле. Измерительные приборы, используемые для проверки, должны иметь класс точности не ниже 0,5.

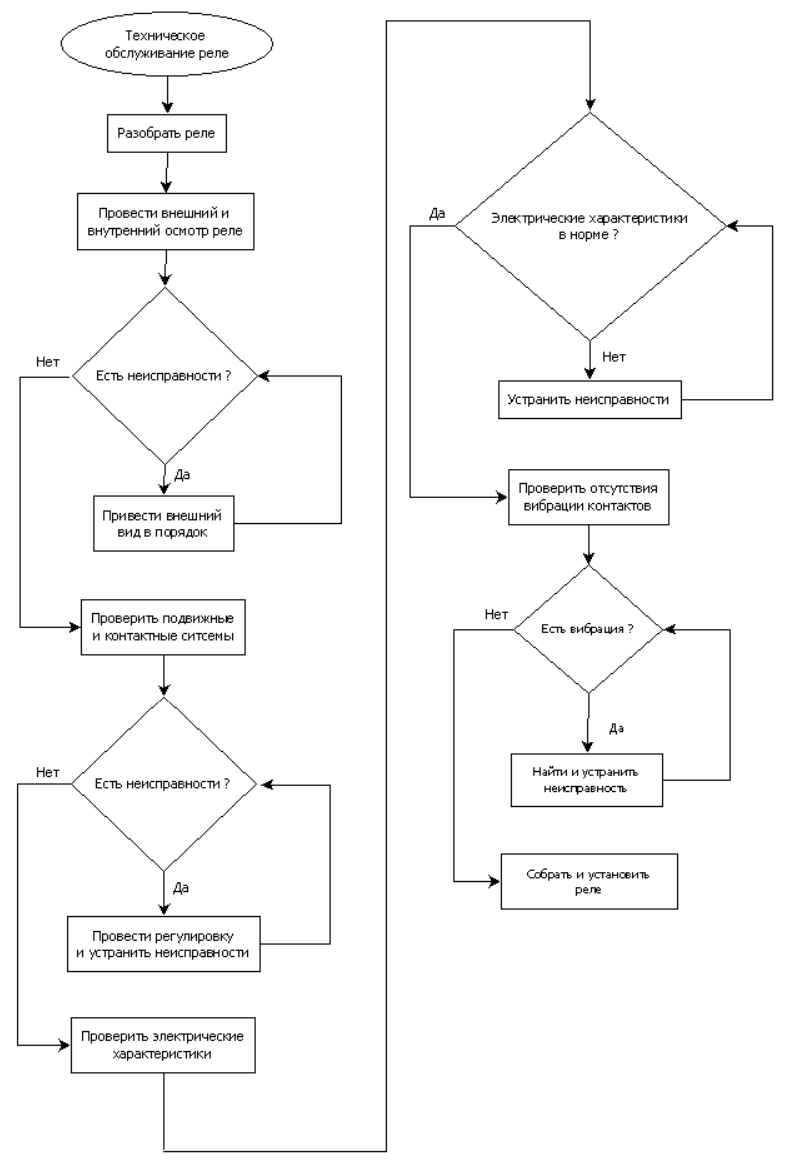

Алгоритм технического обслуживания реле приведён на рисунке 7.

Рисунок 7 – Алгоритм технического обслуживания реле

2.4 Методика и алгоритм технического обслуживания предохранителей

Предохранители при длительной эксплуатации изменяют свои

характеристики. Поэтому их необходимо периодически заменять

новыми. Обслуживание предохранителей сводится к контролю за

состоянием контактных соединений и к замене

перегоревших плавких вставок запасными заводского

изготовления.

2.4.1 Калибровка плавких вставок предохранителей

Не следует допускать зарядку патронов медными проволоками взамен заводских плавких вставок. Пограничный и номинальный токи такой вставки, как и вся защитная характеристика предохранителя, в этом случае имеют значения крайне неопределенные, зависящие от ряда случайных факторов.

Проволока одного и того же диаметра может плавиться в разных патронах при совершенно различных значениях тока и с разной выдержкой времени.

Кроме того, при таких вставках весьма вероятны местные

перегревы, порча и даже разрывы патронов.

Перегоревшую плавкую вставку, если нет заводского изготовления, можно заменить калиброванной медной проволокой. При калибровке медной проволоки для плавких вставок предохранителей следует исходить из следующих требований:

– при токе Imax = (1,62 … 2,1) Iпл.вст. плавкая вставка должна сгорать в течение 1 … 2 ч.;

– при токе Imin = (1,25 … 1,5) Iпл.вст. плавкая вставка не должна сгорать.

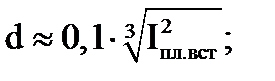

Предварительно диаметр медной проволоки можно определить по формуле:

(1)

(1)

После этого необходимо провести испытание предохранителя.

2.4.2 Замена предохранителей

При замене предохранителей следует строго придерживаться правил техники безопасности. Менять предохранители надо при снятом

напряжении. Если по каким-либо причинам снять напряжение нельзя,

смену предохранителей производят в диэлектрических перчатках или с

помощью клещей.

Для безопасного обслуживания предохранителя типа ПН2 на крышках патронов имеются Т-образные выступы, за которые патрон предохранителя при отсутствии нагрузки цепи может быть вынут из контактных стоек специальной ручкой, пригодной для любых патронов серии ПН2.

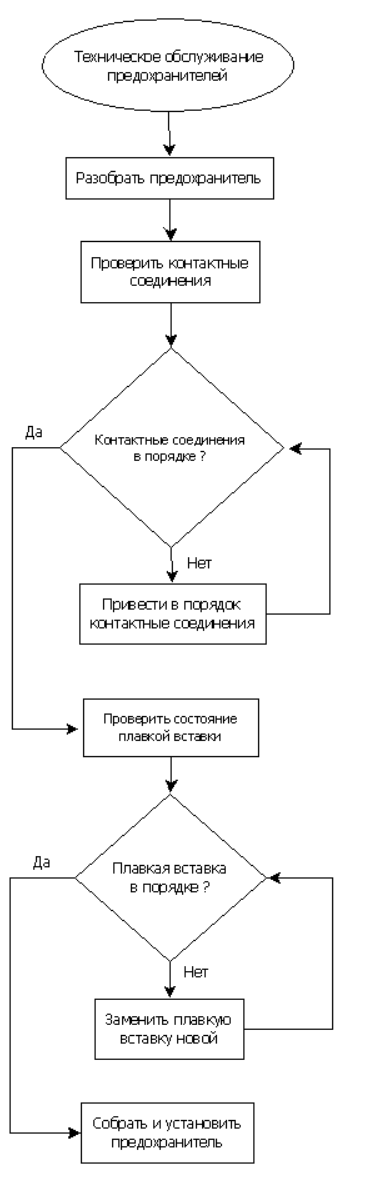

Алгоритм технического обслуживания предохранителей представлен на рисунке 8.

Рисунок 8 – Алгоритм технического обслуживания предохранителей

3 РЕМОНТ АППАРАТОВ ЗАЩИТЫ