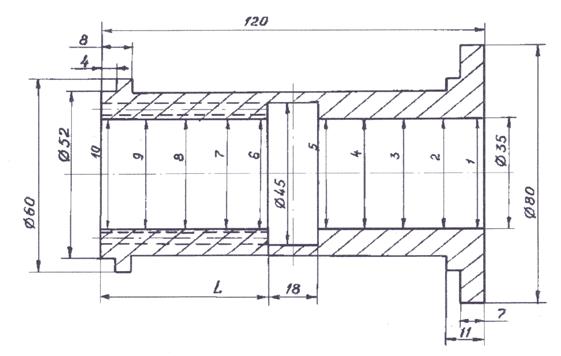

Конструктивная схема радиального лепесткового газодинамического подшипника с неперекрывающимися лепестками и расположенной под ними упругой подложкой, выполненной в виде гофрированной ленты, показана на рис. 2.22. Здесь 1 – гофрированный упругий элемент, 2 – лепесток, 3 – фиксатор, 4 – цапфа.

Для простоты и наглядности нахождения местной толщины смазочного слоя при анализе эластогидродинамики податливого газодинамического подшипника принимают следующие допущения [265]

1. Жесткость гофрированной ленты S однородна и постоянна по всей поверхности подшипника и не зависит от суммы деформаций гофров.

2. Лепесток не деформируется относительно гофров, т. е. не прогибается во впадины между гофрами, но копирует деформацию гофр.

3. Деформация обеих лент зависит от силы, приложенной в отдельной точке.

При этих допущениях местную толщину кольцевого зазора в подшипнике можно выразить в виде

(2.101)

(2.101)

где с – радиальный зазор в подшипнике при концентрическом положении цапфы; e = е ¤ с – относительный эксцентриситет; а – коэффициент, характеризующий жесткость гофрированной ленты; q – угловая координата.

За начало отсчета принимается линия центров в точке минимального зазора. Для нахождения коэффициента а запишем выражение для жесткости гофрированной ленты на единицу ее длины в осевом направлении

(2.102)

(2.102)

где F – нагрузка, действующая на единицу ширины гофра, D – деформация гофра под действием этой нагрузки.

Деформация гофра

(2.103)

(2.103)

где B – шаг гофр, а – B/S.

В безразмерном виде деформация гофра

(2.104)

(2.104)

где `D = D/c.

Жесткость гофров, пренебрегая трением, можно выразить в виде [265]

(2.105)

(2.105)

где E – модуль упругости материала гофрированной ленты; t – толщина гофрированной ленты; Ö – число Пуассона;  0 – 1/2 ширины гофра.

0 – 1/2 ширины гофра.

|

|

Безразмерная деформация гофр

(2.106)

(2.106)

Местная толщина кольцевого смазочного зазора в безразмерном виде

(2.107)

(2.107)

где

(2.108)

(2.108)

Вывод результатов расчета по этой программе показан на рис. 2.21, 2.22.

Здесь в табличной форме выведены относительные зазоры h/c в узлах сетки первого лепестка от линии центров и эпюра давления этого лепестка. Некоторые результаты расчетов показаны на рис. 2.23 – 2.27.

Рис. 2.22. Радиальный лепестковый газодинамический подшипник: 1– гофрированная упругая лента, 2 – лепесток, 3 – место сварки, 4 – цапфа

На рис. 2.23 показана зависимость коэффициента несущей способности от относительного эксцентриситета при различных количествах лепестков в подшипниках и угле установки лепестков – 90°. Угол установки лепестка aуст – это угол между вертикальной осью подшипника и линией, соединяющей центр подшипника с началом лепестка (рис. 2.23).

e

e

Рис. 2.23. Зависимость коэффициента несущей способности от относительного эксцентриситета: c = 6,59; l = 1; aуст.= 90°

Максимальной несущей способностью при всех эксцентриситетах обладает подшипник с одним лепестком. Обусловлено это тем, что подшипник с одним лепестком имеет меньшую протяженность границ относительно площади лепестка и, поэтому, меньшую зону падения давления на краях лепестков.

На рис. 2.24 показана зависимость коэффициента несущей способности подшипника от угла установки лепестка. Угол установки лепестка должен быть больше угла линии положения центров цапфы и подшипника, чтобы максимально использовать зону минимального зазора в подшипнике и иметь наибольшую длину конфузорного участка.

|

|

Рис. 2. 24. Зависимость коэффициента несущей способности от угла

Рис. 2. 24. Зависимость коэффициента несущей способности от угла

установки лепестка: c = 6,59; l = 1; e = 0,6

Подшипник с одним лепестком имеет большую несущую способность и более широкий диапазон углов установки, при которых несущая способность высокая. Поэтому следует рекомендовать проектировать радиальные ЛГП с одним лепестком. Но при этом следует учитывать, что в радиальном ЛГП в зонах диффузорного течения газа возникает разряжение газа и лепесток может прижиматься к цапфе. При этом возрастает трение, износ подшипника, возможен отрыв лепестка. Для предотвращения этого следует предусматривать определенную защиту, например: в диффузорной части лепесток выполнять перфорированием или прикреплять лепесток к корпусу подшипника.

На рис. 2.25 показана зависимость угла положения линии центров от относительного эксцентриситета при различных углах установки лепестка. Подшипник с одним лепестком. Угол положения линии центров уменьшается с возрастанием угла установки лепестка.

e

Рис. 2. 25. Зависимость угла положения линии центров от относительного

эксцентриситета при различных углах установки лепестка: c = 6,59; l = 1;

подшипник с одним лепестком

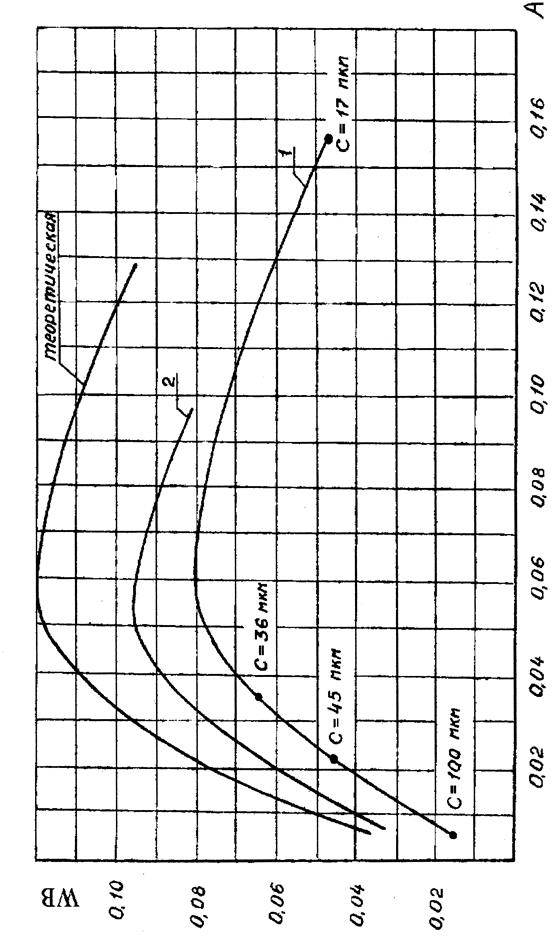

На рис. 2.26 показана зависимость коэффициента несущей способности от числа подшипника c при различных толщинах гофрированной подложки. Подшипник с одним лепестком, угол установки 90о.

c

Рис. 2.26. Зависимость коэффициента несущей способности от

числа подшипника

Наибольшей несущей способностью обладает подшипник с толщиной подложки 1 мм, которая в рассматриваемом диапазоне нагрузок практически не деформируется. То есть обычный газодинамический подшипник с недеформируемыми поверхностями обладает большей несущей способностью по сравнению с цилиндрическими ЛГП с неперекрывающимися лепестками.

|

|

Объясняется это тем, что в газодинамических подшипниках с недеформируемыми поверхностями возможно большее разряжение в ненагруженной диффузорной части подшипника, что увеличивает несущую способность.

Но выигрыш в несущей способности небольшой и он полностью компенсируется лучшей работоспособностью ЛГП. При малых зазорах в подшипнике с недеформируемыми поверхностями невозможно обеспечить работу горячей машины вследствие температурных расширений цапфы и подшипника и заклинивания цапфы в подшипнике. В ЛГП опасность заклинивания существенно меньше из-за упругих свойств подложки.

На рис. 2.27 показана зависимость мощности трения от числа подшипника.

e

Рис. 2.27. Зависимость мощности трения от относительного

эксцентриситета при различных значениях c

Для повышения несущей способности радиального ЛГП с упругой подложкой целесообразно при проектировании выполнить протяженность конфузорного участка смазочного зазора подшипника больше протяженности диффузорного участка. Это возможно обеспечить в двухцентровых подшипниках, когда для горизонтальных роторов диаметр подшипника в вертикальной плоскости несколько больше диаметра подшипника в горизонтальной плоскости.

3. Экспериментальные исследования подшипников.

Подшипники с наддувом пара воды

3.1. Исследование статических характеристик подшипников с

наддувом воздуха

Экспериментальные исследования статических характеристик радиальных подшипников с наддувом воздуха проводятся на созданном в лаборатории кафедры судовых двигателей внутреннего сгорания и установок Дальневосточного государственного технического университета специальном стенде, изображённом на рис. 3.1.

Основой стенда является подшипниковый узел, который состоит из втулки исследуемого подшипника 9, корпуса подшипника 10, цапфы 11. Втулка подшипника представляет собой два идентичных исследуемых подшипника с наддувом воздуха. Применение двух подшипников позволяет существенно увеличить угловую жёсткость, уменьшить перекосы втулки подшипника относительно цапфы и повысить точность эксперимента. Кроме того, такая конструкция подшипникового узла позволяет исследовать подшипники с различными давлениями на торцах подшипника. Выход воздуха из центральной камеры между двумя подшипниками происходит через отверстия, просверленные во втулке подшипника параллельно её оси. Меняя проходное сечение этих отверстий, можно изменять давление газа в центральной камере.

Цапфой служат смежные валики 11, отличающиеся друг от друга диаметром, благодаря чему можно изменять радиальный зазор в подшипнике. В валиках с обоих торцов просверлено через 90о по четыре канала параллельно оси валика. Радиальными отверстиями каналы соединены с манометрами 3, которые показывают давление в смазочном слое подшипника.

В корпусе подшипника ввёрнута шпилька 15. К этой шпильке через устройство 8 крепится динамометр 2 или груз. С исследуемой втулкой подшипника жёстко соединены два кронштейна 6, в которых крепятся два индикатора 5 с ценой деления 1 мкм. Подшипниковый узел устанавливается на станине 1. Установка производится при помощи двух болтов 7, которыми валик зажимается между стойками станины. Динамометр при помощи втулки 13 крепится к балке 14. Балка представляет собой вал с резьбой, вследствие чего при вращении этого вала втулка 13 может перемещаться по валу. При этом происходит перемещение втулки исследуемого подшипника относительно цапфы, что позволяет замерить поле давления в смазочном зазоре подшипника по его длине. Контроль перемещения втулки подшипника осуществляется при помощи линейки 12. Поворотом цапфы относительно болтов 7 и стоек станины достигается возможность замера поля давления в смазочном слое по окружности подшипника. Устройство 8 позволяет центрировать приложение нагрузки к подшипнику.

Рис. 3.1. Установка для исследования подшипников с наддувом воздуха

Конструкция стенда позволяет исследовать различные типы подшипников с наддувом воздуха заменой исследуемой втулки подшипника 9. Втулки могут отличаться друг от друга диаметром питателей, числом питателей в ряду, расположением рядов питателей, относительной длиной, формой внутренней поверхности подшипника. Эксперименты проведены с подшипниками имеющими гладкую цилиндрическую внутреннюю поверхность и с подшипниками, имеющими микроканавки на внутренней поверхности. Наличие микроканавок должно выравнивать давление в смазочном слое и увеличить несущую способность подшипника по сравнению с гладкими цилиндрическими подшипниками тех же размеров. Кроме того канавки способствуют удалению продуктов износа и других посторонних частиц из смазочного слоя подшипника.

Развёртка внутренней поверхности подшипника с продольными и поперечными микроканавками представлена на рис. 3.2. Микроканавки выполняются следующим образом. Внутренняя поверхность втулки покрывается специальным водостойким лаком, на рабочей поверхности втулки наносится разметка канавок и специально изготовленным инструментом удаляется лак с мест канавок. Затем втулка подшипника в качестве анода помещается в ёмкость с электролитом. Катод выполняется в виде тонкой металлической пластины. При подключении к источнику постоянного электрического тока, с незащищённой лаком поверхности втулки подшипника удаляется металл, и образуются канавки требуемой формы.

Регулируя величину тока и время обработки, можно получить необходимую глубину микроканавок.

Рис. 3.2. Развёртка внутренней поверхности подшипника

После удаления защитного лака и непродолжительной притирки втулки по валу, втулка промывается, обдувается и устанавливается в корпусе подшипника. Затем производится обмер втулки. Измерения проводятся в двух взаимно перпендикулярных плоскостях: вертикальной и горизонтальной, в десяти сечениях по длине втулки. Втулка исследуемого подшипника и схема обмера показана на рис. 3.3.

Обработанные результаты экспериментов, в зависимости от безразмерных параметров представлены на рисунках 3.4 – 3.5. Здесь коэффициент несущей способности подшипника

,

,

где W – несущая способность исследуемой втулки подшипника, Ps – давление наддува, D – диаметр втулки,  – относительная длина подшипника, L – длина подшипника. Коэффициент 2 в знаменателе учитывает, что нагрузку воспринимают два подшипника.

– относительная длина подшипника, L – длина подшипника. Коэффициент 2 в знаменателе учитывает, что нагрузку воспринимают два подшипника.

На рис. 3.4. – 3.5. представлены результаты экспериментов при различных относительных давлениях наддува  , где Pa – атмосферное давление на торцах подшипника. Эксперименты проводились с двухрядными подшипниками с расположением рядов питателей

, где Pa – атмосферное давление на торцах подшипника. Эксперименты проводились с двухрядными подшипниками с расположением рядов питателей  . Здесь

. Здесь  , где l – расстояние от края подшипника до ряда питателей.

, где l – расстояние от края подшипника до ряда питателей.

Рис. 3.3. Втулка подшипника

Рис. 3.4. Несущая способность Рис.3.5. Несущая способность

подшипника с λ =1,5;  = 0,0278 подшипника λ =1,5;

= 0,0278 подшипника λ =1,5;  = 0,0625

= 0,0625

Несущая способность показана в зависимости от относительного эксцентриситета e = l/с, где l – эксцентриситет подшипника, с – радиальный зазор в подшипнике.

Характер зависимости коэффициента несущей способности подшипника с микроканавками от относительного эксцентриситета качественно такой же, как и для подшипников с гладкой поверхностью, но несущая способность подшипника с продольными и поперечными микроканавками оказалась несколько меньше несущей способности подшипника с гладкой поверхностью. Замеры давления в смазочном слое подшипника показали, что это вызвано падением давления в центральной части подшипника в зоне наименьшего зазора. Это обусловлено быстрой утечкой воздуха по канавке и выравниваем давления в ней. В результате давление в канавке в центральной части подшипника становится близким давлению в поперечной канавке на периферии подшипника. С учётом этого канавки следует выполнять такой конфигурации, которая не способствует утечке воздуха из смазочного зазора, но соединяет зону повышенного давления в окрестности питателя с центральной частью подшипника, т.е. выполнить только продольные канавки.

Развёртка внутренней поверхности подшипника с продольными канавками показана на рис. 3.6. Технология изготовления втулки подшипника и подготовки её к эксперименту проводится, как описано выше. Результаты экспериментов с этой втулкой представлены на рисунках 3.7 – 3.8. Характер зависимости коэффициента несущей способности от относительного эксцентриситета не изменился, но несущая способность подшипника возросла. На рис. 3.9 показана зависимость коэффициента несущей способности от параметра

.

.

При проведении экспериментов параметр А изменялся вследствие радиального зазора. Зависимость коэффициента несущей способности от параметра А для всех рассмотренных типов подшипников с наддувом воздуха имеет одинаковый качественный характер, причём такой же как и зависимость полученная расчётным путём по предложенному в параграфе 2.4. алгоритму. Поэтому для определения оптимального значения параметра А можно использовать программу расчёта, составленную для гладких подшипников.

Рис. 3.6. Развёртка внутренней поверхности подшипника

Рис. 3.7. Несущая способность Рис. 3.8. Несущая способность подшипника с λ = 1,5;  =0,0278 подшипника с λ = 1,5;

=0,0278 подшипника с λ = 1,5;  =0,0278

=0,0278

Для определения оптимальной конструкции подшипников с наддувом газа для турбокомпрессоров наддува двигателей внутреннего сгорания и проверки соответствия, полученных в главе 2 теоретических результатов экспериментальным значениям при малых давлениях наддува, проведены эксперименты с шестью гладкими втулками с двумя рядами питателей в подшипнике. Втулки отличались друг от друга диаметром питателей, числом питателей в ряду, относительной длиной. Характеристики втулок приведены в таблице 3.1.

Таблица 3.1.

Характеристики втулок подшипников

| № втулки | Диаметр питателей в мм | Количество питателей в ряду – N | Относительная длина подшипника - λ |

| 0,5 | 1,5 | ||

| 0,85 | 1,5 | ||

| 0,5 | 1,5 | ||

| 0,5 | |||

| 0,5 | 1,25 | ||

| 0,5 | 1,75 |

Все втулки имеют одинаковое относительное расположение рядов питателей от торцов подшипника  = 0,25.

= 0,25.

Эксперименты проводились при давлениях воздуха, подаваемого на смазку Рs = 0,2 МПа и Рs = 0,15 МПа. На рисунках 3.10 – 3.17 представлены экспериментально зависимости коэффициента несущей способности от относительного эксцентриситета для втулок № 1, № 2, № 3 при давлении наддува воздуха 0,2 МПа. На рисунках 3.18 – 3.23 представлены такие же зависимости, полученные при давлении наддува воздуха 0,15 МПа. На рис. 3.24 представлена зависимость коэффициента несущей способности от параметра А, полученная после обработки графиков на рисунках 3.10 -3.17. Зависимость для всех трёх втулок, отличающихся диаметром питателей и количеством питателей в ряду имеет одинаковый характер, что подтверждает вывод теоретического анализа: несущая способность подшипника в основном зависит не от диаметра питателей, их числа и зазора, а от соотношения этих значений, определяемого параметром А.

На рис. 3.25 представлена зависимость коэффициента несущей способности от относительной длины подшипника. При построении этой зависимости использовались результаты экспериментов со всеми втулками. Значения коэффициента несущей способности при построении этого графика принимались максимальные из полученных экспериментально для втулки при относительном

эксцентриситете 0,4. Максимальное значение коэффициента несущей способности у втулок с λ = 1,5. Уменьшение коэффициента несущей способности у втулок с λ = 1,0 и λ =1,25 можно объяснить недостаточным числом питателей в ряду. Расстояние по окружности между питателями большое, по сравнению с расстоянием от ряда питателей до торца подшипника, поэтому между питателями в смазочном слое по окружности подшипника происходит большое падение давления, что вызывает снижение несущей способности. Чтобы этого не происходило, число питателей в ряду рекомендуется определять по формуле

.

.

Снижение коэффициента несущей способности подшипника с λ = 1,75 обусловлено большой длиной подшипника и ростом окружных перетечек газа в смазочном зазоре подшипника.

Результаты выполненных исследований позволили спроектировать подшипники с наддувом воздуха для турбомашин различного назначения [32, 82, 84, 85, 87, 165, 166, 167, 168, 175, 176, 182, 189, 190, 193, 194, 195, 196, 206, 207, 322, 324].

Рис.3.25. Зависимость коэффициента несущей способности от относительной длины подшипника: ε= 0,4;  , А=Аопт

, А=Аопт

3.2. Исследование подшипников с наддувом водяного пара

В работах [113, 130, 273, 314] говорится о возникновении вибрации ротора и эрозии цапф и втулок подшипников, если пар, поступающий в смазочный зазор подшипника, близок к состоянию насыщения. С целью проверки возможности работы подшипника при наддуве влажного пара были проведены экспериментальные исследования.

Экспериментальная установка (рис. 3.26) состоит из ротора 2, вращающегося в подшипнике с наддувом пара, с вставленным в корпус 5, который монтируется на массивной раме, лежащей на бетонном основании.

Ротор массой 12,4 кг, диаметром 80×10 -3 м, выполнен из стали 3. В теле- ротора выфрезерованы специальные лыски, благодаря которым он приводится во вращение сжатым воздухом. По краям ротора сделаны цапфы диаметром 55×10-3 м, для нагрузочных подшипников с наддувом воздуха 1. Поверхность ротора после предварительной цементации закалена до HRC-60 и обработана до шероховатости поверхности R  = 0,63 – 0,32 мкм. Втулки подшипника изготовлены из стали 3. Некруглость и нецилиндричность втулок и цапфы ротора менее 10-5 м. Испытывались втулки с двумя рядами питающих отверстий диаметром 0,85×10-3м и 1,05×10-3 м по 4, 8, 16 отверстий в ряду. Отверстия располагались по длине втулки на расстоянии 1/3 и 1/4 длины от торцов втулки. Длина втулки 120 ×10-3м. Чтобы исключить деформацию втулок, они свободно крепились фланцем 4.

= 0,63 – 0,32 мкм. Втулки подшипника изготовлены из стали 3. Некруглость и нецилиндричность втулок и цапфы ротора менее 10-5 м. Испытывались втулки с двумя рядами питающих отверстий диаметром 0,85×10-3м и 1,05×10-3 м по 4, 8, 16 отверстий в ряду. Отверстия располагались по длине втулки на расстоянии 1/3 и 1/4 длины от торцов втулки. Длина втулки 120 ×10-3м. Чтобы исключить деформацию втулок, они свободно крепились фланцем 4.

Для исключения протечек пара с торцов втулок уплотнением служила термостойкая резина. В корпусе подшипника находились электронагреватели 16, при помощи которых можно было изменять степень сухости пара и перегревать его, Наличие пара в корпусе подшипника исключало теплообмен пара, текущего в смазочном слое, с окружающей средой. Влажность пара определялась отделителем Карпентера 10. Насыщенный пар давлением до 600 кПа получали в специальном электрическом парогенераторе 11. Перемещение ротора измерялось индикатором часового типа 9 и емкостным датчиком 3. Для измерения скорости вращения ротора на нем с торца крепился маленький стержневой магнит. Вблизи этого магнита помещалась небольшая катушка. При вращении ротора в катушке под действием магнита возникает электродвижущая сила, знак которой зависит от того, какой полюс магнита в данный момент проходит вблизи катушки. Следовательно, вырабатывается напряжение, частота которого равна частоте вращения ротора. Это напряжение подается на вход оси x или y осциллографа. К входу по второй оси подключается генератор звуковой частоты. При частоте генератора, равной частоте вращения ротора, на экране возникает простейшая фигура Лиссажу.

Расход пара на наддув определялся по изменению количества воды в парогенераторе.

Для определения грузоподъемности подшипника производили ступенчатое нагружение через нагрузочные подшипники и индикатором определяли эксцентриситет при различных давлениях наддува.

Максимальная частота вращения ротора при экспериментах достигала 300 с-1. Вибрация ротора определялась емкостным датчиком. Ввиду влияния капель, сконденсировавшегося на выходе из подшипника пара, были получены только качественные характеристики вибрации ротора. На установке имеется возможность подавать на смазку вместо пара воздух. Проводились сравнительные эксперименты, характер колебаний ротора был тот же, что и при смазке воздухом.

Ротор проработал в подшипниках с наддувом пара около 200 часов. Заметных следов коррозии и эрозии при этом не было. Интересно отметить, что после окончания экспериментов под действием большой влажности воздуха, следы коррозии появились в течение недели.

Вибрация ротора типа "паровой молот" наблюдалась только при прогреве во время пусков, хотя степень сухости пара при экспериментах доходила до 0,94.

Для проверки возможности перевода реального турбопитательного насоса на опоры, смазываемые паром, и исследования эксплуатационных характеристик этих подшипников была изготовлена установка, названная нами натурной. Масса ротора этой установки равна массе ротора турбины насоса и составляет 180 кг. Диаметр цапф равен диаметру турбины турбонасоса в районе уплотнений – 95×10-3 м.

Установка (рис. 3.27) состоит из ротора 1, опорами которого служат два подшипника 2 с наддувом пара аналогичные, показанные на рис. 3.28, и кольцевой подпятник 3. Для самоустановки подшипники монтируются на карданных подвесах 4. Стойки карданных подвесов крепятся к фундаменту. В центре ротора имеется гребень 5, одна сторона которого является пятой, а другой болтами крепится нагрузочный диск 6. Диск устанавливается на ротор по посадке Н7/h6.

По окружности гребня выфрезерованы лыски, при помощи которых ротор приводится во вращение сжатым воздухом. На края ротора насажены втулки из нержавеющей стали 20´13. Одна из втулок азотирована на глубину 0,2 × 10 -3 м до твердости HV 1000. Эти втулки являются цапфами опорных подшипников. Некруглость и нецилиндричность их менее 10 × 10 -6 м. Поверхность их имеет шероховатость R  = 0,63 - 0,32 мкм. С одного конца в тело ротора встроен стержневой магнит 7, который служит датчиком для измерения скорости вращения ротора.

= 0,63 - 0,32 мкм. С одного конца в тело ротора встроен стержневой магнит 7, который служит датчиком для измерения скорости вращения ротора.

Работа этой установки оказалась невозможной при отсутствии продувки камеры питания подшипников. Это связано с тем, что расход пара на смазку незначителен и при теплообмене с окружающей средой пар, поступающий в камеру питания, конденсируется. В результате в смазочном зазоре подшипника движется не пар, а вода и цапфа "зажимается " в подшипнике. Продувкой камеры питания это было устранено.

Установка проработала сотни часов. Максимальная частота вращения ротора при экспериментах - 90 с -1 .

При осмотре поверхностей цапфы и втулок подшипников после работы установки было замечено, что на поверхность не азотированной цапфы и втулки подшипника, соответствующей этой цапфе, появилось множество мелких царапин. Это вызвано, по-видимому, мелкими частицами окалины, находящийся в трубопроводе, которые вместе с паром попадают в смазочный слой подшипника. Поэтому в реальной машине необходимо фильтровать пар перед поступлением его в подшипник и подшипниковую пару подбирать не только по свойствам температурного расширения, но и по их взаимным антифрикционным свойствам. С поверхностями азотированной цапфы и втулки подшипника, работающего с этой цапфой, видимых изменений не произошло.