3.1. Температурный режим аппарата.

Температура и теплота конденсации метилового спирта:

tк = 67,7 °С [1 c.541],

rк = 1099,061 кДж/кг [1 c.542].

Начальная температура воды t2н = 20 °С, конечная t2к = 37 ºС.

|

Рис. 2 Схема движения теплоносителей

3.2. Средняя разность температур:

Δtб = tк – t2н =64,7 – 20 =44,7 ºС

Δtм = tк – t2к =64,7 – 37 =27,7 ºС

Так как отношение Δtб/Δtм =44,7/27,7 = 1,614 < 2, то

Δtср = (Δtб + Δtм)/2 = (44,7+27,7)/2 = 36,2 ºС

Средняя температура воды:

t2ср = tк – Δtср =64,7 –36,2 = 28,5 ºC.

3.3. Тепловая нагрузка аппарата.

Запишем уравнение теплового баланса:

Q = G1rк = G2c2(t2к - t2н),

где с2 = 4,181 кДж/кг∙К – теплоемкость воды [1 c.537]

G1 и G2 - массовый расход паров метилового спирта и воды.

G1 = 12000/3600 = 3,333 кг/с,

Q = 3,333×1099,061 = 3663,538 кВт

Из уравнения теплового баланса находим расход охлаждающей воды:

G2 = Q/c2(t2к - t2н) = 3663,538 /4,181(37 – 20) = 51,537 кг/с.

3.4. Ориентировочный выбор теплообменника.

Охлаждающая вода поступает в трубное пространство, а пары метилового спирта конденсируются. Принимаем ориентировочное значение критерия Рейнольдса Reор = 15000, соответствующее развитому турбулентному режиму движения жидкости, при котором обеспечиваются наилучшие условия теплообмена.

Число труб приходящееся на один ход теплообменника:

n/z = G2/0,785Reорdвнμ2,

где dвн – внутренний диаметр трубок,

μ2 = 8,334∙10-4 Па∙с – вязкость воды при 28,5 ºС [1 c. 537].

для труб 25×2 dвн = 0,021 м

n/z = 51,537/0,785∙15000∙0,021∙8,334∙10-4 = 250,084.

Принимаем также ориентировочное значение коэффициента теплопередачи Кор = 1000 Вт/м2∙К [1 c. 172], тогда ориентировочная поверхность теплообмена:

Fор = Q/Kор Δtср = 3663,538∙103/1000∙36,2 = 101,203 м2.

Принимаем по ГОСТ 15120-79 теплообменник с близкой поверхностью теплообмена: 2-х ходовой с диаметром кожуха 800 мм и 442 трубками 25×2 [2c.51].

3.5 Коэффициент теплоотдачи от стенки к воде:

a2 = Nu2l2/dвн,

где l2 = 615,15∙10-4 Вт/м×К – теплопроводность воды при 28,5 °С

[1c.537],

Nu2 – критерий Нуссельта для воды.

Фактическое значение критерия Рейнольдса:

Re2 = G2/[0,785dвн(n/z)m2] =

51,537/[0,785×0,021× (442/2) × 8,334∙10-4]=16974.

Режим движения турбулентный в этом случае критерий Нуссельта:

Nu2 = 0,021Re20,8Pr20,42(Pr2/Prст2)0,25,

где Рr2 = 5,66 – критерий Прандтля для воды при 28,5 °С [1c.537].

Принимаем в первом приближении отношение (Pr2/Prст2)0,25 = 1, тогда

Nu = 0,021×169740,8×5,660,43 =105,252.

a2 = [105,252×(615,15∙10-3)] /0,021 = 2589,829 Вт/м2×К.

3.6. Коэффициент теплоотдачи от метилового спирта к стенке:

,

,

где r1 = 910,415 кг/м3 – плотность метилового спирта [1c.512],

m1 = 0,885×10-3 Па×с – вязкость метилового спирта [1c.516],

l1 = 0,356 Вт/(м×К) – теплопроводность [1c.561]

Физико-химические свойства метилового спирта взяты при температуре конденсации 64,7 °С.

a1=3,78×0,356[910,4152×0,025×442/(0,885×10-3×3,333)]1/3=1964,056Вт/(м×К).

3.7. Тепловое сопротивление стенки:

где dст = 0,002 м – толщина стенки трубки;

lст = 17,5 Вт/м×К – теплопроводность нержавеющей стали [1 c.529];

r1 = r2 = 1/5800 м×К/Вт – тепловое сопротивление загрязнений сте-

нок [1 c/531];

S(d/l) = 0,002/17,5 + 1/5800 + 1/5800 = 4,591×10-4 м×К/Вт.

3.8. Коэффициент теплопередачи:

K = 1/(1/a1+S(d/l)+1/a2) =

1/(1/1964,056+4,591×10-4+1/2589,829) = 738,34 Вт/м2×К.

3.9 Температуры стенок:

tст1 = tк – КDtср/a1 = 64,7– 840,242×36,2/1964,056= 51,091°С,

tст2 = tср2 + КDtср/a2 = 28,5 + 840,242×36,2/2589,829= 38,82 °С.

Уточняем коэффициенты теплоотдачи.

Температура пленки конденсата:

tпл = (tк+tст1)/2 = (64,7+51,091)/2 =51,76 °С.

Физико-химические свойства метилового спирта при температуре

пленки 51,76 °С.

r1 = 923,032 кг/м3 – плотность [1c.512],

m1 = 7,68×10-4 Па×с – вязкость [1c.516],

l1 = 0,344 Вт/(м×К) – теплопроводность [1c.561]

a1=3,78×0,344[923,032 2×0,025×442/(7,68×10-4×3,333)]1/3=2006,637 Вт/(м×К).

Критерий Прандтля для воды при tст2 = 38,82 ® Prст2 = 4,441 [1c.537]

a2ут = a2(Pr/Prст2)0,25 = 2006,637 (5,66/4,441)0,25 = 2751,734 Вт/м2×К.

Уточняем коэффициент теплопередачи:

K = 1/(1/2006,637 +4,6×10-4+1/2751,734) = 757,079 Вт/м2×К.

Температуры стенок:

tст1 = tк – КDtср/a1 = 64,7 – 757,079 ×36,2/2006,637 = 51,042°С,

tст2 = tср2 + КDtср/a2 = 28,5 + 757,079 ×36,2/2751,734 = 38,46°С.

Полученные значения близки к ранее принятым и дальнейших уточнений не требуется.

3.10 Поверхность теплообмена:

F = Q/KDtср = 3663,538×103/757,079 ×36,2 = 133,675 м2

Выбираем теплообменник с ближайшей большей поверхность тепло-

Обмена: 2х ходовой теплообменник с длиной труб 4 м, у которого по-

верхность теплообмена 139 м2 [2 c.51].

Конструктивный расчет

4.1. Толщина обечайки:

D = 0,8 м – внутренний диаметр аппарата;

P = 0,1 МПа – давление в аппарате;

| Давление в аппарате P, МПа | Толщина стенки обечайки S, мм, при внутреннем диаметре D,мм |

| 0,3 |

Табл.1 Толщина стенок вальцованных обечаек для аппаратов, работающих под избыточным давлением. [3 c.27]

Теплообменник изготовляется из труб диаметром 800´8, т.о. толщина обечайки d= 8 мм. [3 c.27]

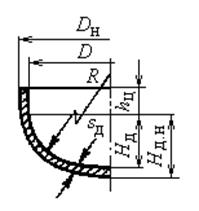

4.2. Днища.

Наибольшее распространение в химическом машиностроении получили эллиптические отбортованные днища по ГОСТ 6533 – 78 [3 c.30], толщина стенки днища d1 =d = 8 мм.

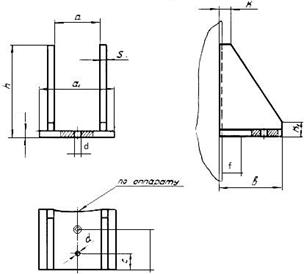

Рис. 3.1. Днище теплообменника

| D,мм | sд, мм | Hд,мм | hц,мм | Fд, м2 | Vд, м3 |

| 4-12 | 0,76 | 0,0793 |

Табл.2 Размеры эллиптических отбортованных днищ. [3 c.30]

4.3. Штуцера.

Диаметр штуцеров рассчитывается по формуле:

d =  ,

,

где G – массовый расход теплоносителя,

r - плотность теплоносителя,

w – скорость движения теплоносителя в штуцере.

Принимаем скорость жидкости в штуцере w = 3 м/с, скорость пара в

штуцере 25 м/с, тогда

диаметр штуцера для входа паров метилового спирта

Плотность паров метилового спирта при температуре конденсации:

,

,

где М = 32 – молекулярная масса метилового спирта

Т0, Р0 – температура и давление в нормальных условиях.

r1 = 32×273×1/(22,4×337,7×1) = 1,155 кг/м3.

d1 = (3,333/0,785×25×1,155)0,5 = 0,383 м,

принимаем d1 = 400 мм;

диаметр штуцера для выхода конденсата:

d2 = (3,333/0,785×3×910,415)0,5 = 0,039 м,

принимаем d2 = 40 мм;

диаметр штуцера для входа и выхода воды:

d3,4 = (51,53/0,785×3×995,45)0,5 = 0,148 м,

принимаем d3,4 = 150 мм.

Все штуцера снабжаются плоскими приварными фланцами по ГОСТ 12820-80, конструкция и размеры которых приводятся ниже:

Рис. 3.2. Фланец штуцера.

Рис. 3.2. Фланец штуцера.

| Pу, МПа | Размеры, мм | Число отверстий Z | ||||||||||

| Dy | DФ | DБ | D1 | D2 | D4 | D5 | h | h1 | h2 | d | ||

| <0,25 | ||||||||||||

| - | - | - |

Табл.3 Размеры фланцев для труб и трубной арматуры. [3 c.47]

4.5. Опоры аппарата.

Максимальная масса аппарата:

Gmax = Ga+Gв = 3950+1934 = 5884 кг = 0,0577 МН,

где Ga = 3950 кг – масса аппарата [2 c.56]

Gв – масса воды заполняющей аппарат.

Gв = 1000×0,785×(784×10-3)2×4 = 1934 кг

Принимаем, что аппарат установлен на двух опорах, тогда нагрузка приходящаяся на одну опору:

Gоп = 0,0577/2 = 0,0289 МН = 0,3 кН

По [3 c.67] выбираем опору с допускаемой нагрузкой 0,3кН.

Рис. 3.3. Опора аппарата.

| Q, kH | Тип опо- ры | a | a1 | a2 | B | b1 | b2 | c | c1 | h | h1 | s1 | K | K1 | d | d1 | fmax |

| 1,6 | М12 |

Табл.4 Размеры опор для вертикальных аппаратов. [3 c.67]

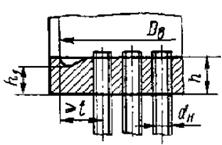

4.6. Трубная решетка.

Наибольшее распространение имеют круглые решетки.

Тип I – представляет собой трубную решетку, привариваемую к обечайке или днищу (Рис.6).

Рис.3.4. Конструкция плоской трубной решетки.

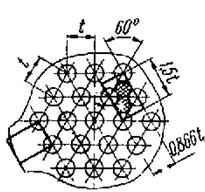

Рис.3.5. Размещение труб в трубной решетке, по вершинам

равносторонних треугольников.

Условие устойчивости труб при осевом сжатии:

D = 0,8 м – расчетный диаметр;

dн = 0,025 мм – наружный диаметр труб;

dвн =0,021мм – внутренний диаметр труб;

Pm = 0,1 МПа – давление в трубном пространстве;

=140 МПа – допускаемое напряжение на сжатие;

=140 МПа – допускаемое напряжение на сжатие;

z= 24 – число труб на диаметре;

ᵠ – коэффициент уменьшения допускаемого напряжения при осевом сжатии;

Номинальная расчетная высота трубных решеток:

l– максимальное средне арифметическое сторон прямоугольника в

решетке;

l1– средне арифметическое сторон прямоугольника в решетке,

образованного центрами четырех смежных труб:

м.

м.

t – минимальный шаг между трубами;

мм.

мм.

l2– средне арифметическое сторон прямоугольника в решетке,

образованного центрами двух смежных труб в крайнем ряду и

и контуром решетки:

мм.

мм.

Расчетным является l1, как большее.

м.

м.

Гидравлический расчет

5.1. Скорость воды в трубах:

wтр = G2z/(0,785dвн2nr2) = 51,537×2/(0,785×0,0212×442×995,45) = 0,677 м/с.

5.2. Коэффициент трения:

,

,

где е = D/dвн = 0,1/21 = 4,762×10-3 – относительная шероховатость,

D = 0,2 мм – абсолютная шероховатость.

l = 0,25{lg[(4,762×10-3 /3,7)+(6,81/16974.)0,9]}-2 = 0,035.

5.3. Скорость воды в штуцерах:

wшт = G2/(0,785dшт2r2) = 51,537/(0,785×0,152×995,45) = 2,931 м/с

5.4. Гидравлическое сопротивление трубного пространства:

= 0,035×4×2×0,677 2×995,45/(0,021×2) + [2,5(2-1)+2×2] 0,6772×995,45/2 +

+ 3×2,9312×995,45/2 = 1,737×104 Па

5.5. Подбор насоса для воды.

Объемный расход воды и напор, развиваемый насосом:

Q2 = G2/r2 = 51,537/995,45= 0,052 м3/с,

Н = DРтр/rg + Н = 1,737×104/ 995,45×9,8 + 4 = 5,779 м.

По объемному расходу и напору выбираем центробежный насос

Х280/29 [2 c.38], для которого Q = 0,08 м3 и Н =21 м [2 c.20].

Литература

1. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов.Л.:Химия,1987, 576 с.

2. Основные процессы и аппараты химической технологии: Пособие по

проектированию/ Под ред. Ю.И.Дытнерского. М.:Химия, 1991. 495 с.

3. Зыкова О.С., Липин А.Г. Выполнение курсового проекта по процессам и аппаратам химической технологии:учеб. Пособие/ О.С.Зыкова, А.Г.Липин;Иван.гос.хим.-технол.ун-т.-Иваново,2010.-104с.

4. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры – Л. «Машиностроение», 1975.