| Поз. | Наименование | Перечень работ |

| Через каждые 500 км | ||

| Колеса | Проверить и отрегулировать давление воздуха в шинах | |

| Через каждые 2500 км | ||

| Ступицы передних колес | Проверить и отрегулировать зазоры в подшипниках | |

| Передняя подвеска | Проверить состояние рычагов, шаровых опор, шарниров рулевых тяг, защитных резиновых чехлов и колпачков, кронштейнов буферов сжатия |

Начало формы

Проверка технического состояния передней подвеск ВАЗ- 21900-41-013 Lada Granta и проводится согласно карте технического обслуживания автомобиля. Диагностику подвески лучше всего проводить в специализированной мастерской, но можно эту работу сделать и своими руками. Проверка нацелена на своевременное выявление неполадок в работе отдельных элементов и их замене. Для проведения технического осмотра, автомобиль необходимо загнать на яму или эстакаду.

Рисунок 2 Проверка технического состояния

Проведите визуальный осмотр колесных шин на предмет неравномерного износа. При наличие износа необходимо отрегулировать сход-развал колес. Так же износ может свидетельствовать о неисправности рулевых тяг.

Проверьте зазоры в подшипниках ступиц. Для этого возьмитесь за верхнюю часть колеса и начните раскачивать автомобиль, наличие стуков будет говорить о повышенном люфте в подшипниках. Произведите регулировку подшипников, если она не помогает, то необходимо их менять.

Следующим шагом необходимо проверить состояние сайлентблоков, резинки не должны быть рассохшимися, при необходимости замените их.

Проверьте состояние верхней шаровой опоры, для этого монтажной лопаткой или небольшим ломиком необходимо раскачивать верхний рычаг подвески, при этом наличие люфта будет сопровождаться характерным приглушенным металлическим стуком.

Проверьте нижние шаровые опоры. Для проверки необходимо отвернуть пробку для смазки, расположенную в нижней части корпуса шаровой. Вставьте в отверстие кусочек проволки до упора в палец и нанесите риску. Замерейте длину от конца проволки до риски, если оно больше 11мм, то шаровую опору необходимо заменить.

Проведите визуальный осмотр стабилизатора поперечной устойчивости, он не должен иметь механических деформаций, резиновые втулки не должны быть рассохшимися, кронштейны крепления так же должны быть без повреждений.

Рисунок 3 проверка технического состояния шаровых опор

Проверьте работу передних амортизаторов, для этого резко надавите на переднюю часть крыла сверху вниз, при исправных амортизаторах, кузов вернется в исходное положение вверх. Если кузов играет на пружинах, то амортизаторы неисправны. Независимо от состояния второго амортизатора, замену необходимо проводить с каждой стороны. Так же замена нужна при обнаружение течи масла и других механических повреждениях.

Проверьте состояние передних пружин подвески они не должны иметь трещин и других механических повреждений. Просевшие и поврежденные пружины необходимо заменить. Пружины меняются с каждой стороны.

При каждом техническом обслуживании проверяем состояние рычагов и их резинометаллических шарниров, поперечины, пружин, защитных чехлов шаровых шарниров и амортизаторов. Обнаружив деформацию, трещины, люфты и другие повреждения, заменяем неисправные детали.

2.2.2 Технологический процесс текущего ремонта рычагов передней подвески автомобиля ВАЗ- 21900-41-013 Lada Granta

Ремонт передней подвески включает в себя проверку ее технического состояния, разборку, замену и ремонт деталей, сборку и регулировку углов установки передних колес. Ремонт деталей подвески включает обычно ремонт амортизационной стойки или амортизатора, а также перепрессовку сайлент-блоков рычагов подвески. Проверка технического состояния передней подвески производится как при появлении, так и в профилактических целях (обычно при очередном техническом обслуживании а/м), поскольку исправность подвески непосредственно связана с безопасностью движения.

Проверка состояния передней подвески состоит в осмотре ее элементов для обнаружения их повреждений (деформаций, трещин, износов), в проверке и подтяжке креплений ее элементов, в проверке состояния шаровых шарниров и верхних опор телескопических амортизаторных стоек, в проверке амортизаторов или амортизаторных стоек, а также в проверке углов установки колес.

Осмотр подвески производится снизу а/м, для чего удобнее всего вывесить его на подъемнике или установить на канаву с подъемником. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждении защитных чехлов шаровых шарниров (сайлент-блоков), а также подтекание жидкости из амортизаторных стоек и амортизаторов. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждения защитных чехлов шаровых шарниров, а также повышенном износе упругих элементов, они подлежат замене. Износ резинометаллических шарниров определяется по их проседанию и выпучиванию из них резины. При осмотре одновременно производится проверка креплений элементов подвески путем их подтяжки.

Проверка шаровых шарниров рычагов передних подвесок производится по люфтам в шарнирах при покачивании вывешенного колеса в вертикальной плоскости. Проверка осадки пружин передней подвески производится после установки а/м на ровной горизонтальной площадке при полной его нагрузке.

При этом измеряется расстояние от поверхности площадки до передней балки или поперечины кузова.

Проверка амортизаторов и амортизаторных стоек на а/м на специальном диагностическом стенде, при его отсутствии можно проверить амортизатор, раскачав кузов руками нажатием сверху на край крыла со стороны проверяемого амортизатора. После прекращения приложения усилий руками положение кузова должно стабилизироваться за 1-2 хода.

Технологический процесс замены нижнего рычага

Если при ремонте подвески необходима замена нижнего рычага, то это удобнее начать непосредственно на а/м. Для чего нужно:

- поднять автомобиль на подъемнике

- открутить и снять колесо

- снять амортизатор, открутив верхнюю гайку штока амортизатора и два нижних крепления его

- с помощью съемника сжать пружину и извлечь ее

- открутить нижнюю шаровую опоры и выпрессовать ее из нижнего рычага с помощью съемника 67.801.9513, после чего нижний рычаг останется висеть на оси привернутой к балке

- открутить ось, снять с балки нижний рычаг вместе с осью и выпрессовав саленблоки с помощью съемника 67.7801.9514 снять ось.

Сборка производится в обратной последовательности, причем, запрессовывая сайлент-блоки, нужно соблюдать соосность.

Регулировка зазора в подшипниках ступицы переднего колеса Обнаружив увеличенные зазоры в подшипнике ступицы переднего колеса, вывешиваем и снимаем колесо. С помощью зубила легкими ударами молотка снимаем защитный колпак гайки ступицы.

Рисунок 18

Устанавливаем колесо на место. Достаточно пока закрепить его двумя болтами. Ключом «на 27» затягиваем гайку ступицы моментом около 2 кгс.м.

Рисунок 19

На правом колесе гайка отворачивается по часовой стрелке. На ней, для отличия от гайки левого колеса, около граней есть метки в виде выпуклых точек.

Проворачиваем колесо два-три раза в обоих направлениях для самоустановки

подшипников. Постепенно ослабляем затяжку гайки, одновременно покачивая колесо в вертикальной плоскости, до появления легкого, еле заметного люфта.

Стопорим гайку обмятием ее шейки в пазы оси поворотного кулака. Если новое место обмятия расположено вплотную к старому, то гайку заменяем новой.

Рисунок 20

Добавляем новую смазку Литол-24 в защитный колпак и устанавливаем его на прежнее,место.

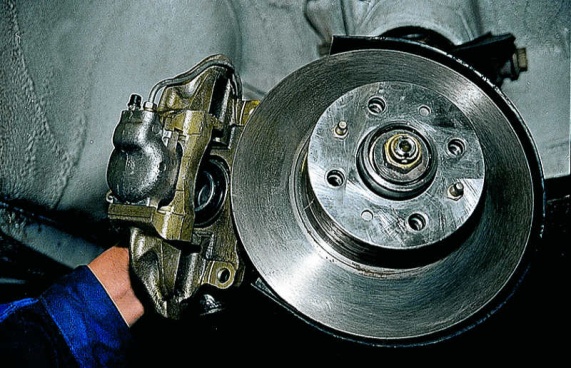

Замена смазки в ступице. Замена подшипников и манжеты ступицы. Для проведения этих работ снимаем ступицу с поворотного кулака. Вынимаем тормозные колодки и снимаем суппорт

Рисунок 21

Суппорт подвешиваем в нише колеса так, чтобы не натягивался шланг подвода тормозной жидкости. Отворачиваем гайку ступицы и снимаем шайбу и внутреннюю обойму наружного подшипника.

Рисунок 22

При необходимости, если в пути разрушился сепаратор наружного подшипника, не выпрессовываем наружное кольцо подшипника, а заменяем только внутреннюю его часть. Однако при первой же возможности устанавливаем целиком новый подшипник.Осторожно, стараясь не повредить манжету, снимаем ступицу вместе с тормозным диском с оси поворотного кулака.

Рисунок 23

Ключом «на 12» отворачиваем два направляющих штифта и…

Рисунок 24

…снимаем тормозной диск и дистанционное кольцо со ступицы.

Рисунок 25

Очищаем внутреннюю полость ступицы от старой смазки, промываем все детали керосином и закладываем свежую смазку. Чтобы вынуть наружное кольцо внешнего подшипника, закрепляем ступицу в тисках. Бородком, стараясь не повредить ступицу, бьем по периметру наружного кольца подшипника и…

Рисунок 26

…выбиваем его из ступицы.

Рисунок 27

Манжету ступицы вынимаем, поддев ее отверткой.

Рисунок 28

Под манжетой установлена дистанционная втулка

Рисунок 29

Внутренний подшипник удаляем из ступицы так же, как и внешний. Наружные кольца подшипников запрессовываем в тисках, используя соответствующие кольца от старых подшипников.

Старые кольца следует ориентировать меньшим диаметром конуса внутрь ступицы, чтобы облегчить их удаление после запрессовки новых колец. Соблюдая осторожность, можно запрессовать внутренние кольца подшипников легкими ударами молотка через прокладку.

Закладываем в сепаратор внутреннего подшипника и внутреннюю полость ступицы смазку Литол-24 в количестве около 40 г. Новую манжету покрываем той же смазкой.

Устанавливаем внутренний подшипник в ступицу. Укладываем дистанционную втулку. Осторожно запрессовываем новую манжету с помощью молотка и подходящего инструмента (монтажной лопатки).

Стараясь не повредить манжету, устанавливаем ступицу на поворотный кулак.

Смазываем и устанавливаем внутреннее кольцо наружного подшипника, шайбу и заворачиваем гайку ступицы. Регулируем зазор в подшипниках ступицы (см. Регулировка зазора в подшипниках ступицы переднего колеса) и устанавливаем защитный колпак. В колпак ступицы перед его установкой закладываем смазку Литол-24.

Замена подушек и штанги стабилизатора

Сжатие пружин левой и правой стороны передней подвески должно быть одинаково. Иначе закрученная штанга, распрямившись, может нанести травму.

Подушки удобнее менять, когда автомобиль стоит на колесах. Ключом «на 13» отворачиваем две гайки крепления скобы подушки к нижнему рычагу.

Перед снятием помечаем верхнюю часть скобы, чтобы правильно установить ее обратно. Монтажной лопаткой отжимаем конец штанги и ставим новую подушку, предварительно смочив ее отверстие мыльным раствором. Подушку устанавливаем так, чтобы ее выступ попал в отверстие в скобе.

При деформации штанги стабилизатора или при сильном износе от контакта с подушками ее следует заменить. Для этого снимаем брызговик двигателя и скобы крепления подушек Головкой «на 8» отворачиваем 12 саморезов крепления брызговика.

Снимаем скобы крепления концов штанги к нижним рычагам подвески. Головкой «на 13» отворачиваем по две гайки крепления двух кронштейнов штанги к лонжеронам снизу моторного отсека и снимаем штангу с кронштейнами крепления. Устанавливаем штангу стабилизатора в обратном порядке.

Замена шаровых опор

Вывешиваем и снимаем колесо. Ключом «на 22» отворачиваем самоконтрящуюся гайку с шарового пальца верхней опоры.

С помощью специального приспособления выпрессовываем шаровой палец из поворотного кулака.

Если приспособления нет, то выпрессовать шаровой палец можно сильными ударами молотка по проушине поворотного кулака, одновременно отжимая от него верхний рычаг монтажной лопаткой.

Двумя ключами «на 13» отворачиваем три гайки крепления шаровой опоры к верхнему рычагу.

Замена нижних рычагов

Для замены нижнего рычага снимаем амортизатор, пружину, отсоединяем нижнюю шаровую опору от поворотного кулака и конец штанги стабилизатора от нижнего рычага. Ключом «на 19» отворачиваем две гайки крепления оси нижнего рычага к поперечине.

Заменять шарниры можно как непосредственно на автомобиле, так и на рычагах, снятых с автомобиля Замена резинометаллических шарниров нижних рычагов производится в следующем порядке.

Поставьте автомобиль на смотровую канаву или подъемник и вывесьте переднюю часть автомобиля со стороны, где будет производиться замена. Снимите колесо.

Отвернув гайку, выпрессуйте палец шарового шарнира рулевой тяги съемником А.47052 и отведите свободный конец боковой тяги назад.

Отверните гайки крепления нижнего рычага подвески к оси и снимите шайбы с обоих концов оси.

Заменять шарниры можно как непосредственно на автомобиле, так и на рычагах, снятых с автомобиля Замена резинометаллических шарниров нижних рычагов производится в следующем порядке.

Поставьте автомобиль на смотровую канаву или подъемник и вывесьте переднюю часть автомобиля со стороны, где будет производиться замена. Снимите колесо.

Отвернув гайку, выпрессуйте палец шарового шарнира рулевой тяги съемником А.47052 и отведите свободный конец боковой тяги назад.

Отверните гайки крепления нижнего рычага подвески к оси и снимите шайбы с обоих концов оси.

| Рис. 5 Схема выпрессовки шарнира нижнего рычага с помощью приспособления 02.7823.9500: 1 — винт; 2 — гайка; 3 — стакан; 4 — нижний рычаг; 5 — шарнир; 6 — ось нижнего рычага |

Установите стакан 3 приспособления 02.7823.9500 на полку рычага 4 и наверните винт 1 на конец оси 6.

Удерживая винт 1 воротком и вращая гайку 2, сдвиньте проушину рычага с наружной обоймы шарнира. Снимите приспособление и выпрессованный шарнир 5 с оси рычага.

Придавая ломиком или монтажной лопаткой проушине рычага положение, концентричное с осью рычага, вставьте новый шарнир в отверстие проушины рычага и наденьте на ось.

| Рис. 6 Схема запрессовки шарнира нижнего рычага с помощью приспособления 02.7823.9501: 1 — гайка; 2 — кольцо; 3 — шарнир; 4 — нижний рычаг; 5 — упор; 6 — ось нижнего рычага |

Наденьте на конец оси кольцо 2 приспособления 02.7823.9501 и вставьте упор 5 между полкой 4 и ближайшей гайкой крепления оси к поперечине передней подвески.

Вращая гайку 1 и придерживая упор 5, запрессуйте новый шарнир 3 в проушину рычага. Снимите приспособление, установите шайбу и гайку крепления рычага к оси. Гайку не затягивайте.

Аналогично заменяются другие резинометаллические шарниры нижних рычагов подвески.

После замены шарниров соедините рулевую тягу с рычагом поворотного кулака, затяните и зашплинтуйте гайку шарового пальца рулевой тяги, установите и закрепите колесо.

| Рис. 7 Выпрессовка шарниров верхнего рычага: 1 — приспособление А.47046; 2 — шарнир |

| Рис. 8 Запрессовка шарниров верхнего рычага: 1 — приспособление А.47046; 2 — шарнир; 3 — колпачок, применяемый вместе с приспособлением А.47046 |

Замену резинометаллических шарниров верхних рычагов подвески производите с помощью приспособления А.47046 таким же способом, как и на снятых рычагах, в следующем порядке.

Поставьте автомобиль на смотровую канаву или подъемник.

Вывесите домкратом переднюю часть автомобиля со стороны, где будет производиться замена.

Снимите колесо.

Отверните гайку оси верхнего рычага и, вынув ось, разверните рычаг проушинами наружу.

| Рис. 9 Схема выпрессовки шарнира верхнего рычага: 1 — болт; 2 — гайка; 3 — стакан приспособления А.47046; 4 — шарнир; 5 — верхний рычаг |

Установите на рычаге стакан 3 приспособления А.47046 с гайкой 2 и болтом 1 головкой внутрь рычага. Вращая гайку 2, выпрессуйте шарнир, снимите приспособление и шарнир.

| Рис. 10 Схема запрессовки шарнира верхнего рычага: 1 — болт; 2 — кольцо приспособления А.47046; 3 — шарнир; 4 — верхний рычаг; 5 — стакан приспособления А.47046; 6 — гайка |

Вставьте новый шарнир в проушину рычага, установите приспособление А.47046 так, чтобы головка болта 1 была направлена наружу и под головкой находилось кольцо 2 приспособления А.47046. Вращая гайку 6, запрессуйте шарнир и снимите приспособление.

Аналогично заменяются другие шарниры верхних рычагов передней подвески

Оборудование, приспособления для ремонта

Ключ комбинированный (рожковый – накидной): 7; 8; 10; 11; 12; 13; 14; 15; 17; 19; 21; 22; 24; 30; 38.

Рисунок 4

Торцевая головка: 7; 8; 10; 12; 13; 14; 17; 19; (высокая); 22; 24; 27; 30; 32.

Рисунок 5

Воротки для головок.

Рисунок 6

Карданный шарнир.

Рисунок 7

Зубило.

Рисунок 8

Молоток.

Рисунок 9

Тиски.

Рисунок 10

Щипцы для снятия стопорных колец.

Рисунок 11

Съемник сошки рулевого механизма.

Рисунок 12

Съемник двухлапый

Рисунок 13

Съемник сайлент-блоков

Рисунок 14

Съемник шаровых опор

Рисунок 15

Штангенциркуль

Рисунок 16

Съемник пружин.

Рисунок 17

2.2.3 Организация деятельности производственного подразделения (определение годового обьема работ участка ТР, численности рабочих,числа рабочих мест, подбор оборудования и оснастки, определение площади участка,)

Автосервис - это вид человеческой деятельности, направленный на удовлетворение потребностей потребителя (автовладельца) посредством оказания индивидуальных услуг. Объектами деятельности являются человек и его потребности в индивидуальных услугах. Система автосервиса включает в себя несколько автономных подсистем, охватывающих весь спектр рынка автоуслуг, начиная с выбора автомобиля и заканчивая его утилизацией. Подсистема торговли предназначена для удовлетворения потребностей населения по приобретению автомобилей, а также автомобильных аксессуаров и запасных частей. Эта подсистема состоит из трех основных секторов.

Сектор продаж автомобилей включает торговлю комиссионными и новыми автомобилями. Продажа новых автомобилей занимает особое место. Это, прежде всего связано с тем, что данная деятельность жестко регламентирована и предусматривает полную ответственность продавца перед покупателем за качество предоставляемого автомобиля. Сектор продаж запчастей и аксессуаров. Надежность автомобилей напрямую зависит от качества комплектующих и запасных частей. Сектор проката автомобилейвходит в систему автосервиса. В XXl в. автомобиль стал доступным широким слоям населения и прочно вошел в образ жизни людей, формируя их стиль жизни. Сегодня автомобиль - предмет каждодневной необходимости, можно сказать, это «не роскошь, а средство передвижения». Отправляясь в путешествие (деловое или на отдых) в другую местность, страну или на другой континент и не имея возможность взять с собой свой автомобиль, люди, привыкшие к пользованию автомобилем, испытывают дискомфорт.

Система обеспечения технической эксплуатации автомобиля

Данная система включает в себя элементы снабжения автомобиля эксплуатационными материалами, топливом, обеспечение сохранности автомобиля, эвакуацию автомобиля и его утилизацию, а также контроль технического состояния.

Автозаправочные станции (АЗС), которые продают топливо и другие эксплуатационные материалы и принадлежности, непосредственно не оказывают услуг автосервиса в нашем понимании, однако косвенно воздействуют на спрос на услуги автосервиса. Стоянки для хранения автотранспорта должны обеспечивать нормальные условия хранения автомобиля, т.е. его сохранность, сохраняемость (это одна из характеристик надежности, которая характеризует способность не изменять технические параметры при хранении), и снизить вероятность возникновения потребности в его ремонте. Сектор эвакуации автомобилей подчиняется законам рыночных отношений: спрос рождает предложение, а спрос на этот вид услуг постоянно возрастает.

Сектор утилизации автомобилей. Число автомобилей в России растет стремительными темпами, но столь же стремительно нарастает и число автомобилей, отслуживших свой срок. Система технического обслуживания и ремонта - совокупность взаимосвязанных средств, документации технического обслуживания и ремонта, а также исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему. Целью данной системы технического обслуживания является обеспечение соответствия состояния автотранспортных средств населения установленным требованиям и повышение эффективности их использования владельцами

Расчет объекта проектирования

Исходные данные

1.Численность жителей в регионе, обслуживаемых проектируемой

СТО, А, чел; А = 20000 чел.

2. Насыщенность региона легковыми автомобилями n на 1000 жителей, шт;

n = 600 автомобилей.

3.Среднегодовой пробег автомобиля Lг, км; Lг = 10000 км

4.Средняя наработка автомобиля между заездами на СТО L, км; L=12000 км.

5.Число рабочих дней Драб.Г СТО в году; Драб.г = 357 дней.

6.Число смен С; С = 1.

7.Продолжительность работы смены Тсм, час; Тсм = 8 час.

8.Климат – умеренный.

9.Категория условий эксплуатации -3.

Расчет годового объема работ по ТО и ТР:

Число легковых автомобилей в регионе определяется по формуле –

N= A * n / 1000, (7)

N = 20000* 600 /1 000 = 12000 шт.

Годовое количество обращений (заездов) автомобилей региона на СТО

определяется по формуле

Nг = N *  * Lг /L; (8)

* Lг /L; (8)

где  - доля владельцев автомобилей, пользовавшихся услугами СТО;

- доля владельцев автомобилей, пользовавшихся услугами СТО;

= 0,3….0,45.

= 0,3….0,45.

Nг = 12000* 0.3 *10 000 /12 000 = 3000 обращений (заездов).

Годовой объем работ СТО по ТО и ТР

Тто-тр= Nг * Lг * tто-тр / 1000; (9)

где tто-тр — скорректированная удельная трудоемкость ТО и ТР,

чел-ч / 1 000 км, определяемая по формуле:

tто-тр = t  то-тр * Кп * Кк, (10)

то-тр * Кп * Кк, (10)

где t  то-тр — нормативная удельная трудоемкость ТО и ТР для автомобиля

то-тр — нормативная удельная трудоемкость ТО и ТР для автомобиля

ВАЗ = 2,3 чел.-ч. Нормативная удельная трудоемкость не включает уборочномоечные и противокоррозионные работы. Поэтому будем рассчитывать и уборочно – моечные и противокоррозионные работы.

Кп — коэффициент, учитывающий число постов станции (при числе рабочих постов до 5 Кп = 1,05; 5.. 10 постов —Кп = 1,0; 10... 15 постов Кп = 0,90;

15... 25 постов — Кп = 0,85; больше 25 постов — Кп = 0,8).

Кк — коэффициент, учитывающий климатический район (для умеренного климата Кк =1).

Для определения Кп производится расчет количества постов в первом приближении:

5,5 * 10  * Nг * Lг * t

* Nг * Lг * t  то-тр * Кк

то-тр * Кк

Х  =, (11)

=, (11)

Драб.г * Тсм *С

5,5 * 10  * 3000*10 000 * 2,3 * 1,0

* 3000*10 000 * 2,3 * 1,0

Х  = =54.69

= =54.69

357* 8 * 1

принимаем Кп = 0,85

tто-тр = 2,3 * 0,85 * 1,0 = 1,95 чел-ч.

Данная трудоемкость предусматривает выполнение всех работ (100%) по ТО и ТР на СТО. Реально же на СТО выполняется лишь 20 – 35 % трудоемкости ТО и ТР, остальная же часть – либо самим владельцем, либо с привлечением других лиц и т.д.

В данном проекте принимаю процент выполнения на СТО равным 100 % всего объема работ по ТО и ТР автомобиля, без коэффициента  = 0,2

= 0,2

t  то-тр = 1,95 * 1,0 = 1,95 чел-ч.

то-тр = 1,95 * 1,0 = 1,95 чел-ч.

Tто –тр = 3000*10 000 * 1,95 / 1 000 = 58500 чел- ч.

Трудоемкость работ по самообслуживанию предприятия

Тсам = Т * Кс, (12)

где Кс- коэффициент самообслуживания

Кс = 0,15 – 0,2

Тсам = 58500* 0,2 = 11700 чел-ч.

Расчет годового объема работ

Годовой объем работ СТО

Т = 58500+ 11700= 70200чел – ч.

Расчет необходимого числа постов в ТО и ТР

Таблица 2 Распределение трудоемкости на СТО по видам работ, %

| Виды работ | Число рабочих постов(размер СТО) | Рср | ||||

| До 5 | 6..10 | 11…15 | 16…25 | Св25 | ||

| Диагностические | ||||||

| ТО в полном обьеме | 1-2 | |||||

| Смазочные | ||||||

| Регулировочные По устан. углов колес По тормозам | 1-2 | |||||

| То и ТР приб. сис-мы питания, электротехнич. | 1-2 | |||||

| Шиномонтажные | ||||||

| ТР агрегатов и узлов а/м | 2-3 | |||||

| Кузовные | - | |||||

| Окрасочные | - | 1-1,5 | ||||

| Арматурные | - | 1-2 |

Таблица 3 Распределение трудоемкости по видам работ

| Виды работ | Всего | Постовые | Цеховые | ||||

| % | Чел-ч | % | Чел-ч | % | Чел-ч | ||

| Диагностические | 2808, | - | - | ||||

| ТО в полном обьеме | - | - | |||||

| Смазочные | - | - | |||||

| Регулировочные По устан. углов колес По тормозам | - - | - - | |||||

| То и ТР приб. Сис-мы питания, электротехнич. | |||||||

| Шиномонтажные | 702,0 | ||||||

| ТР агрегатов и узлов а/м | |||||||

| Кузовные | |||||||

| Окрасочные | - | - | |||||

| Арматурные | |||||||

| Всего | |||||||

Число рабочих постов для конкретного вида работ определяется по формуле 13 и таблице 3

Тп *

Х = Драб.г * Тсм * С * Рср *  ч *

ч *  о *

о *  с, = 12,64 (13)

с, = 12,64 (13)

X=  = 12,64

= 12,64

где Тп – годовой обьем постовых работ данного вида;

- коэффициент неравномерности загрузки поста;

- коэффициент неравномерности загрузки поста;

Рср – средняя численность рабочих на постах;

С – количество смен;

ч –коэффициент использования рабочего времени (принимаю

ч –коэффициент использования рабочего времени (принимаю  ч = 0,9);

ч = 0,9);

о – коэффициент технической готовности оборудования (

о – коэффициент технической готовности оборудования ( о = 0,95);

о = 0,95);

с – коэффициент сезонности (

с – коэффициент сезонности ( с = 0,75 – 10)

с = 0,75 – 10)

Таблица 4 Сводные данные

| Виды работ | Трудоемкость ч чел-час | Рср |

|  о о

|  ч ч

|  с с

| Х |

| Диагностические | 1,1 | 0,95 | 0,9 | 1,56 | |||

| ТО в полном объеме | 1,15 | 0,95 | 0,9 | 2,05 |

Расчет численности персонала СТО

Персонал СТО разделяют на следующие группы:

1) производственные рабочие по обслуживанию и ремонту автомобилей;

2) вспомогательные рабочие;

3) инженерно-технические работники и служащие.

Списочное количество производственных рабочих СТО

Рсп = Т / Фд.р (14)

где Фд.р — действительный годовой фонд времени рабочего с нормальными условиями труда (1776 час.).

Рсп = 47626/ 1776 = 26,8 чел.принимаем 27 человек.

Численность рабочих по видам работ пропорциональна трудоемкости видов работ. Списочное количество производственных рабочих на постах

Рсп.п = Тп / Фд.р, (15)

Рсп.п =27359,5/ 1776 = 15,4 Принимаем 15 человек

.

Списочное количество производственных рабочих в цехах

Рсп. ц = Тц / Фд.р, (16)

Рсп. ц =33439,4 / 1776 = 18,8 Принимаем 19 человек

Общая численность производственных рабочих

Рощ=27+15+19=61человек

Численность вспомогательных рабочих устанавливают в пределах 15...20% от общей численности производственных рабочих. Численность ИТР и служащих для СТО разной мощности принимают соответственно; Свыше 15 постов 15 —23 чел. Тогда вспомогательных принимаем 7 чел.; а ИТР – 15 чел. Всего 91 человек

Расчет производственных площадей СТО:

Расчет площадей цехов (участков) ТР можно произвести по формуле

Fу = Foб * kп, (17)

где Foб — площадь, занимаемая оборудованием, м

kп — коэффициент плотности расстановки оборудования (kп = 4,5 для участков ТР).

Оборудование применяющееся на СТО приведена в таблице 2.4

Технологическое оборудование зоны технического обслуживания выбирается как и для производственных зон, с учетом ее специфики, числа постов или линий и типов подвижного состава по табелям технологического оборудования, справочникам и каталогам оборудования, отражающим новейшие данные по особенностям конструкции и выпуску промышленностью гаражного оборудования. На крупных предприятиях с однотипным подвижным составом предпочтение отдается высокопроизводительному специализированному оборудованию, включая средства автоматизации отдельных операций и процессов, а для относительно небольших предприятий со смешанным составом парка – универсальному.

Расчет площади участка по ремонту передней подвески ваз 2106

Расчет площади участка по ремонту передней подвески ваз 2106 Fуч., производится умножением суммарной площади горизонтальной проекции оборудования по итогам сводной таблицы 2.3 по коэффициент плотности его расстановки.

При настенном или настольном оборудовании в суммарную площадь должны входить площади столов или верстаков на которых или над которыми устанавливается оборудование, а не площади самого оборудования.

Fуч. = Fоб ∙ Кп, (18)

где Fоб – суммарная площадь горизонтальной проекции оборудования, м²;

Кп – коэффициент плотности расстановки оборудования, Кп 3,5-6.0

Fуч. = 21,86*5,8=126,79м ²

Таблица 5 Перечень оборудования

| Наименование и технические характеристики | Модель | Кол-во, шт. | Площадь,

м

| Общая

площадь,

м

| |

| 1. Стенд для сборки и разборки подвески | - | 1095х780 | 4,44 | ||

| 2Сьемник кожухов мостов | БС 12 000 | 1830х540 | 0,97 | ||

| 3Тележка инструментальная | 67.27.005 | 700х400 | 0,56 | ||

| 4Стенд для ремонта прдвесок | MICROTEX – 500 | 510х940 | 0,96 | ||

| 5Гидравлический пресс | СДД – 2,5 | 2140х1465 | 3,12 | ||

| 6Стенд для проверки передних подвесок | 67.56.004 | 1100х780 | 0,85 | ||

| 7Установка для сверления | - | 480х1020 | 0,48 | ||

| 8Стенд для сборки и разборки рычагов подвески | - | 480х967 | 0,93 | ||

| 9Пресс пневматический | 500х600 | 0,3 | |||

| 10Верстак с двумя тумбами | - | 1820х700 | 2,52 | ||

| 11Тележка | 800х450 | 1,44 | |||

| 12Шкаф | 2М112 | 500х300 | 0,15 | ||

| 13Шкаф для хранения документов | - | 850х500 | 0,7 | ||

| 14 Точильный станок двух стороний | 480х760 | 0,36 | |||

| 15Поверочная плита на подставке | 1000х750 | 0,75 | |||

| 16 Бак для мусора | - | 900х900 | 0,81 | ||

| 17Контейнер для деталей | - | 700х900 | 1,89 | ||

| 18 Контейнер для бракованых деталей | 700х900 | 0,63 | |||

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2016-04-11 Нарушение авторских прав и Нарушение персональных данных

Поиск по сайту:

Читайте также:

Деталирование сборочного чертежа

Когда производственнику особенно важно наличие гибких производственных мощностей?

Собственные движения и пространственные скорости звезд