НЕФТИ

Комплексная переработка нефти позволяет получить полный ассортимент нефтепродуктов, необходимых народному хозяйству, а также сырья для нефтехимии и включает переработку малосернистых и парафинистых нефтей для завода топливно-масляного профиля и высокосернистых нефтей для завода топливного профиля.

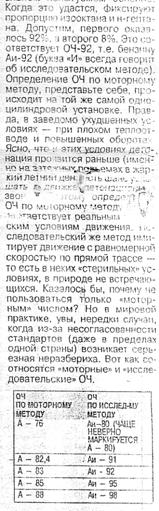

Схема топливной части многовариантна и зависит от потребности данного района в нефтепродуктах. Максимальное количество бензина получают в результате процесса каталитического крекинга при работе на мягком (бензиновом) режиме, дизельное топливо получают гидроочисткой и гидрокрекингом (котельное топливо — термоконтактным крекингом (ТКК) и деасфальтизацией тяжелых остатков легким бензином (добен). Сырье для нефтехимии (сжиженные газы, сырье для получения сажи и нафталина) получают на установках каталитического крекинга при их работе на (газовом режиме), а так же на установках пиролиза пропана и низкооктановых бензинов-рафинатов.

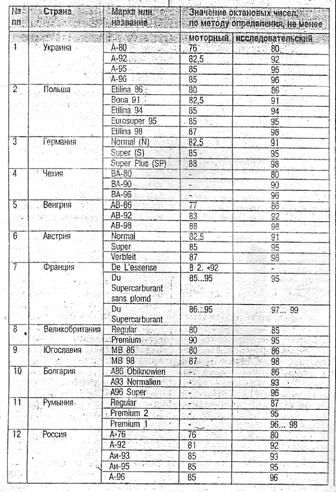

Схема получения масел имеет один вариант, позволяющий вырабатывать высококачественные моторные, индустриальные и трансформаторные масла. Исключение составляет деасфальтизация гудрона – процесс, который технологически может быть оформлен как одноступенчатый или в две ступени. При деасфальтизации в две ступени выход остаточных смазочных масел повышается на 20—25%, в зависимости от сорта нефти, поэтому для проектируемых масляных заводов следует рекомендовать именно эту схему.

Композиционный материал (композит) - это материал, в котором наряду с основным вещество содержатся упрочняющие или модифицирующие компоненты.

В состав композита входят: связующее вещество (обычно полимер), наполнитель, пластификаторы, свето- и термостабилизаторы, красители и т.п.

Прочность полимерных композиций, содержащих наполнитель обусловлена дополнительными силами, связывающими наполнитель с полимером за счет адгезии (прилипания).

Вот некоторые примеры наполнителей в композитах:

сажа в резине,

ткань в текстолите,

бумага в гетинаксе,

стеклоткань и стекловолокно в стеклопластиках,

металлы (порошок или нити) в металлополимерах,

взрывчатые вещества (порох) в твердом ракетном топливе,

нитевидные монокристаллы Аl2O3 карбидов кремния и бора, графита и т.д. в особо прочных материалах для космической техники.

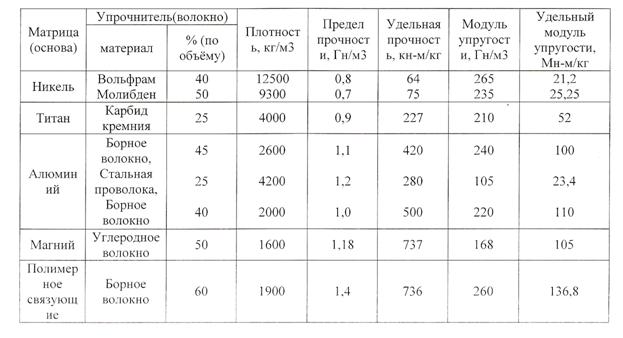

Композиционные материалы, представляют собой металлические и неметаллические матрицы (основы) с заданным распределением в них упрочнителей (волокон, дисперсных частиц и др.); при этом эффективно используются индивидуальные свойства составляющих композиции. По характеру структуры К. м. подразделяются на волокнистые, упрочнённые непрерывными волокнами и нитевидными кристаллами, дисперсноупрочнённые материалы, полученные путём введения в металлическую матрицу дисперсных частиц упрочнителей, слоистые материалы, созданные путем прессования или прокатки разнородных материалов. К. К. м. также относятся сплавы с направленной кристаллизацией эвтектических структур. Комбинируя объемное содержание компонентов, можно, в зависимости от назначения, получать материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

Волокнистые К. м., армированные нитевидными кристаллами и непрерывными волокнами тугоплавких соединений и элементов (SiC, Аl2O3, бор, углерод и др.) являются новым классом материалов. Однако принципы армирования для упрочнения известны в технике с глубокой древности. Еще в Вавилоне использовали тростник для армирования глины при постройке жилищ, а в древней Греции железными прутьями укрепляли мраморные колонны при постройке дворцов и храмов. В 1555 при постройке храма Василия Блаженного в Москве русские зодчие Барма и Постник использовали армированные железными полосами каменные плиты. Прообразом К. м. являются широко известный железобетон, представляющий собой сочетание бетона, работающего на сжатие, и стальной арматуры, работающей на растяжение, а также полученные в 19 в. прокаткой слоистые материалы.

Успешном развитию современных К. м. содействовали: разработка и применение в конструкциях волокнистых стеклопластиков, обладающих высокой удельной прочностью (1940—50); открытие весьма высокой прочности, приближающейся к теоретической, нитевидных кристаллов и доказательства возможности использования их для упрочнения металлических и неметаллических материалов (1950—60); разработка новых армирующих материалов — высокопрочных и высокомодульных непрерывных волокон бора, углерода, А12О3, SiС и волокон других неорганических тугоплавких соединений, а также упрочнителей на основе металлов (1960—70).

В технике широкое распространение получили волокнистые К. м., армированные высокопрочными и высокомодульными непрерывными волокнами, в которых армирующие элементы несут основную нагрузку, тогда как матрица передаёт напряжения волокнам. Волокнистые К. м.. как правило, анизотропны. Механические свойства их определяются не только свойствами самих волокон, но и их ориентацией, объёмным содержанием, способностью матрицы передавать волокнам приложенную нагрузку и др. Диаметр непрерывных волокон углерода, бора, а также тугоплавких соединений (В4С, SiС и др.) обычно составляет 100—150 мкм.

Волокнистые К. м., в отличие от монолитных сплавов, обладают высокой усталостной прочностью s-1. Так, например, s-1 (база 107 циклов) алюминиевых сплавов составляет 130—150 Мн/м2 (13—15 кгс/мм2), в то время как у армированного борным волокном алюминиевого К. м. около 500 Мн/м2 (при той же базе). Предел прочности и модуль упругости К. м. на основе алюминия, армированного борным волокном, примерно в 2 раза больше, чем у алюминиевых сплавов В-95 и АК4-1.

Важнейшими технологическими методами изготовления К. м. являются: пропитка армирующих волокон матричным материалом; формование в пресс-форме лент упрочнителя и матрицы, получаемых намоткой; холодное прессование обоих компонентов с последующим спеканием, электрохимическое нанесение покрытий на волокна с последующим прессованием; осаждение матрицы плазменным напылением на упрочнитель с последующим обжатием; пакетная диффузионная сварка монослойных лент компонентов; совместная прокатка армирующих элементов с матрицей и другие.

Табл. — Механические свойства волокнистых композиционных материалов с непрерывными волокнами.

Табл..— Свойства нитевидных кристаллов и непрерывных волокон.

Табл..— Свойства нитевидных кристаллов и непрерывных волокон.

В узлах конструкций, требующих наибольшего упрочнения, армирующие волокна располагаются по направлению приложенной нагрузки. Цилиндрические изделия и другие тела вращения (например, сосуды высокого давления) армируют волокнами, ориентируя их в продольном и поперечном направлениях. Увеличение прочности и надежности в работе цилиндрических корпусов, а также уменьшение их массы достигается внешним армированием узлов конструкций высокопрочными и высокомодульными волокнами, что позволяет повысить в 1,5—2 раза удельную, конструктивную прочность по сравнению с цельнометаллическими корпусами. Упрочнение материалов волокнами из тугоплавких веществ значительно повышает их жаропрочность. Например. армирование никелевого сплава вольфрамовым волокном (проволокой) позволяет повысить его жаропрочность при 1100 °С в 2 раза.

Весьма перспективны К. м., армированные нитевидными кристаллами (усами) керамических, полимерных и др. материалов. Размеры усов обычно составляют от долей до нескольких мкм по диаметру и примерно 10—15 мм по длине.

Разрабатываются К. м. со специальными свойствами, например радиопрозрачные материалы и радиопоглощающие материалы, материалы для тепловой защиты орбитальных космических аппаратов, с малым коэффициентом линейного термического расширения и высоким удельным модулем упругости и другие. Свойства К. м. на основе алюминия и магния (прочность, модуль упругости, усталостная и длительная прочность) более чем в 2 раза (до 500 °С) выше, чем обычных сплавов К. м. на никелевой и кобальтовой основах увеличивают уровень рабочих от 1000 до 1200 °С, а на основе тугоплавких металлов и соединений — до 1500—2000 °С. Повышение прочностных и упругих свойств материалов позволяет существенно облегчить конструкции, а увеличение рабочих температур этих материалов даёт возможность повысить мощность двигателей, машин и агрегатов.

Области применения К. м. многочисленны; кроме авиационно-космической, ракетной и других специальных отраслей техники, они могут быть успешно применены в энергетическом турбостроении, в автомобильной промышленности — для деталей двигателей и кузовов автомашин; в машиностроении для корпусов и деталей машин: в горнорудной промышленности для бурового инструмента, буровых машин и др.; в металл промышленности — в качестве огнеупорных материалов для футеровки печей, кожухов и другой арматуры печей, наконечников термопар в строительстве для пролётов мостов, опор мостовых ферм, панелей ля высотных сборных сооружений и др.; в химической промышленности – для автоклавов, цистерн, аппаратов сернокислотного производства, ёмкостей для хранения и перевозки нефтепродуктов и др.; в текстильной промышленности – для деталей прядильных машин, ткацких станков и др.; в сельскохозяйственном машиностроении для режущих частей плугов, дисковых косилок, деталей тракторов и др.; в бытовой технике — для деталей стиральных машин, рам гоночных велосипедов, деталей радиоаппаратуры и др.

Применение К. м. в ряде случаев потребует создания новых методов изготовления деталей и изменения принципов конструирования деталей и узлов конструкций.

Рекомендуемая литература

1. Гуревич И.Л. Технология переработки нефти и газа: 4.1. М.: Химия, 1972.360 с.

2. СмидовичЕ.В. Технология переработки нефти и газа: 4.2. М.: Химия, 1980. 328 с.

3. Черножуков Н.И. Технология переработки нефти и газа: Ч.З. М: Химия, 1978.424 с.

4. Справочник нефтепереработчика / Под ред. Г.А. Ластовкина, Б.Д.Радченко, М.Г.Рудина. М.: Химия, 1986. 648 с.

5. Химиянефт и газа /Под ред. В.А.Проскурякова, А.Б.Дробки-на. Л.: Химия, 1989. 424 с.

6. Магарил Р.З. Теоретические основы химических процессов переработки нефти. Л.: Химия, 1985. 285 с.

7. Гуреев А.А., Фукс И.Г., Лашхи В.Л. Химмотология. М.: Химия, 1986.368 с.

8. ЖоровЮ.М. Термодинамика химических процессов: Справочник. М.: Химия, 1985. 464 с.

9. Альбом технологических схем процессов переработки нефти и газа / Под ред. Б.И. Бондаренко. М: Химия, 1983. 128 с.

10. Крекинг нефтяных фракций на цеолитсодержащих катализаторах / Под ред. С.А.Хаджиеза. М.: Химия, 1982. 280 с.

11. Химическая технология твердых горючих ископаемых / Под ред. Г.Н.Макарова и Г.Д.Харламповича. М.: Химия, 1986. 496 с.

12. Александров И.А. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981. 352 с.

13. Маслянский Г.Н., Шапиро Р.П. Каталитический риформинг бензинов. Л.: Химия, 1985. 225 с.

14. Радченко Б.Д., Нефедов Б.К., Алиев P.P. Промышленные катализаторы гидрогенизационных процессов нефтепереработки. М.: Химия, 1987.304 с.

15. Промышленныеустановкн каталитического риформинга / Под ред. ГА.Ластовкина. Л.: Химия, 1984. 232 с.

16. Левинтер М.Е., Ахметов С.А. Глубокая переработка нефти. М.: Химия, 1992.224 с.

17. Терентьев Г.А., Тюков В.М., Смоль Ф.В. Моторные топлива из альтернативных сырьевых ресурсов. М.: Химия, 1989. 272 с.

18. Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А., Волошин Н.Д., Золотарев П.А. Технологические расчеты установок переработки нефти. М.: Химия, 1987. 352 с.

19. Гейтс Б., Кейтцир Док., ШуйтГ. Химия каталитических процессов. М.: Мир, 1981. 551 с.

20. Войцеховский Б.В., Корма А. Каталитический крекинг. Катализаторы, химия, кинетика / Под ред. Н.С.Печуро. М.: Химия, 1990.152 с.

21. Топлива, смазочные материалы, технические жидкости. Ассортимент и применение / Под ред. В.М.Школьникова. М.: Техин-форм, 1999.596 с.

22. Капустин В.М., Кукес СТ., Бертолусини Р.Г. Нефтеперерабатывающая промышленность США и бывшего СССР. М.: Химия,

1995.304 с.

23. Мановян А.К. Технология первичной переработки нефти и

природного газа: Учебное пособие для вузов. М.: Химия, 1999. 568 с.

24. Сафиева Р.З. Физикохимия нефти. Физико-химические основы технологии переработки нефти. М.: Химия, 1998. 448 с.

25. Камнева А.К, Платонов В.В. Теоретические основы химической технологии горючих ископаемых. М.: Химия, 1990. 288 с.

26. ПечуроН.С, КапкинВД., Лесин О.Ю. Химия и технология синтетического жидкого топлива и газа. М.: Химия, 1986. 352 с.

27. Гуреев А.А., Азев B.C. Автомобильные бензины. Свойства и применение. М.: Нефть и газ, 1996. 444 с.

28. Бекиров Т.М. Первичная переработка природных газов. М.: Химия, 1987.256 с.

29. ТроновВ.П. Промысловая подготовка нефти. М.: Фэн, 2000.415 с.

30. КасперовичА.Г, НовопашинВ.Ф., МагарилР.З., Пестов А.К. Промысловая подготовка и переработка газо^онденсатов. Тюмень, 2001.80 с.

31. Грудников И.Б. Производство нефтяных битумов. М.: Химия, 1983. 192 с.

32. Гюлъмисарян ТТ., Гилязетдинов Л.М. Физико-химические основы технологии переработки нефти. М.: Химия, 1975. 160 с.

33. Рябов В Д. Химия нефти и газа.|М.: Нефть и газ, 1998. 373 с.

34. ФуксИ.Г, МатищевВ.А. Иллюстрированные очерки по истории российского нефтегазового дела. Ч. I, П, Ш. М.:Нефть и газ, 2001-2002.

35. Абросимов А.А. Экология переработки углеводородных систем. М.: Химия, 2002. 608 с.

36. КаминскийЭ.Ф. ХавкинВ.А. Глубокая переработка нефти: технологический и экологический аспекты. М.: Техника, 2001. 384 с.

37. Абызгилъдин А.Ю., Руднев П.А. Гуреев А.А., Абызгиль-

динЮ.М. Графические модели процессов переработки нефти и газа.

М.: Химия, 2001. 120 с.