ГОСТ 3464 - 63

| Содержание трубопровода | Условные обозначения | Цветные обозначения | ||

| Цвет | Краска | |||

| Жидкость или газ, преобладающие в данном проекте | Красный | Киноварь, кармин, сурик | ||

| Черный | Тушь черная | |||

| Вода Пар Воздух Азот Кислород | _____1________1_____ _____2________2_____ _____3________3_____ _____4________4_____ _____5________5_____ | Зеленый Розовый Голубой Темно – желтый Синий | Гумингут с лазурью, киноварь, слабо разведенные кармин, лазурь, кобальт Охра Ультрамарин | |

| Инертные газы | Аргон Неон Гелий Криптон Ксенон | _____6________6_____ _____7________7_____ _____8________8_____ _____9________9_____ ____10________10____ | Фиолетовый | Кармин с лазурью |

| Аммиак Кислота (ок - ль) Щелочь Масло Жидкое горючее | ____11________11____ ____12________12____ ____13________13____ ____14________14____ ____15________15____ | Серый Оливковый Серо – коричневый Коричневый Желтый | Тушь черная, слабо разведенная Синяя с охрой Жженая Гумингут | |

| Горючие и взрывоопасные газы | Водород Ацетилен Фреон Метан Этан Этилен Пропан Пропилен Бутан Бутадиен | ____16________16____ ____17________17____ ____18________18____ ____19________19____ ____20________20____ ____21________21____ ____22________22____ ____23________23____ ____24________24____ ____25________25____ | Оранжевый | |

| Противопожарный трубопровод Вакуум | ____26________26____ ____27________27____ | Красный Светло - серый | Тушь |

Переработка нефти на НПЗ России

(По данным Министерства энергетики)

| Предприятия | Январь 2002г. | По итогам работы 2001 года | ||||

| Переработка нефти тыс.т | Темп к январю 2001 % | Выход светлых н/пр на переработанную нефть % | Глубина переработки нефти % | Безвозратные потери нефти и н/пр % | ||

| Министерство – н/переработка | 14338,9 | 102,6 | 53,0 | 70,47 | 4,14 | |

| в том числе: | ||||||

| Омский НПЗ | 1054,4 | 101,3 | 68,0 | 81,41 | 1,38 | |

| Уфимский НПЗ | 679,7 | 97,4 | 66,3 | 75,50 | 0,86 | |

| Ангарская НПЗ | 620,1 | 101,8 | 64,6 | 74,28 | 2,08 | |

| Уфанефтехим | 528,5 | 109,5 | 58,3 | 73,41 | 0,84 | |

| Волгограднефтепереработка | 719,0 | 95,0 | 56,7 | 80,42 | 1,29 | |

| Хабаровский НПЗ | 201,7 | 117,7 | 56,7 | 66,10 | 1,12 | |

| Куйбышевский НПЗ | 499,0 | 121,1 | 54,6 | 66,48 | 0,93 | |

| Ачинский НПЗ | 471,2 | 104,6 | 54,6 | 61,14 | 0,96 | |

| Московский НПЗ | 815,7 | 109,6 | 54,4 | 67,45 | 1,21 | |

| Салаватнефтеоргсинтез | 608,4 | 121,4 | 53,8 | 63,16 | 0,96 | |

| Новокуйбышевский НПЗ | 597,3 | 99,4 | 53,6 | 74,51 | 1,21 | |

| Комсомольский НПЗ | 287,2 | 90,3 | 53,6 | 57,81 | 1,40 | |

| Туапсинский НПЗ | 337,7 | 115,5 | 53,1 | 53,99 | 0,79 | |

| Краснодарэконефть | 44,1 | 37,3 | 53,0 | 61,76 | 0,15 | |

| Ярославнефтеоргсинтез | 916,2 | 114,9 | 52,8 | 61,39 | 1,25 | |

| Саратовский НПЗ | 360,5 | 124,5 | 52,3 | 63,76 | 0,85 | |

| Сызранский НПЗ | 451,5 | 138,8 | 52,1 | 68,05 | 1,12 | |

| Орскнефтеоргсинтез | 306,1 | 93,1 | 51,5 | 65,1 | 2,19 | |

| Ново – Уфимский НПЗ | 379,2 | 76,7 | 49,8 | 70,75 | 1,02 | |

| Рязанский НПЗ | 767,7 | 78,1 | 46,6 | 61,61 | 1,56 | |

| Пермнефтеоргсинтез | 866,4 | 95,9 | 46,1 | 82,02 | 1,16 | |

| Нижегороднефтеоргсинтез | 669,7 | 140,2 | 45,5 | 61,76 | 0,85 | |

| Кири нефтеоргсинтез | 1298,1 | 96,9 | 40,3 | 81,09 | 0,52 | |

| Нижнекамскнефтехим | 527,0 | 100,3 | 38,3 | 49,26 | 1,42 | |

| Яр.НПЗ им. Менделеева | 19,1 | 79,6 | 37,6 | 76,86 | 3,63 | |

| Ухтанефтепереработка | 313,3 | 150,1 | 35,8 | 49,75 | 0,76 | |

| Битран - переработка | - | - | 35,8 | 49,75 | 0,76 |

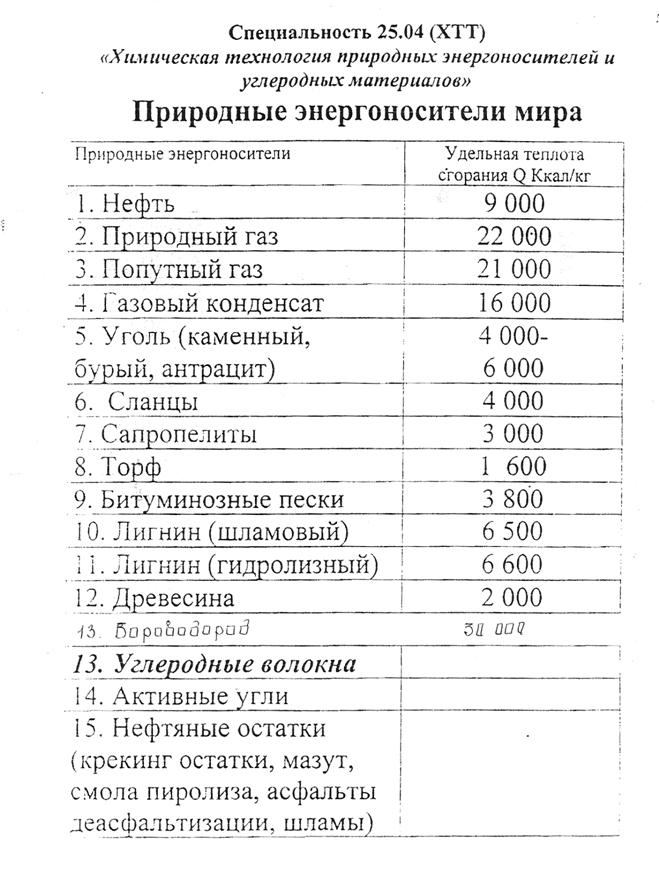

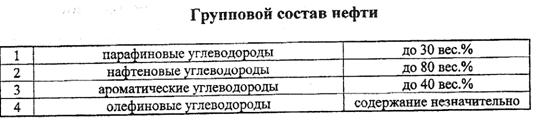

Химический состав нефти

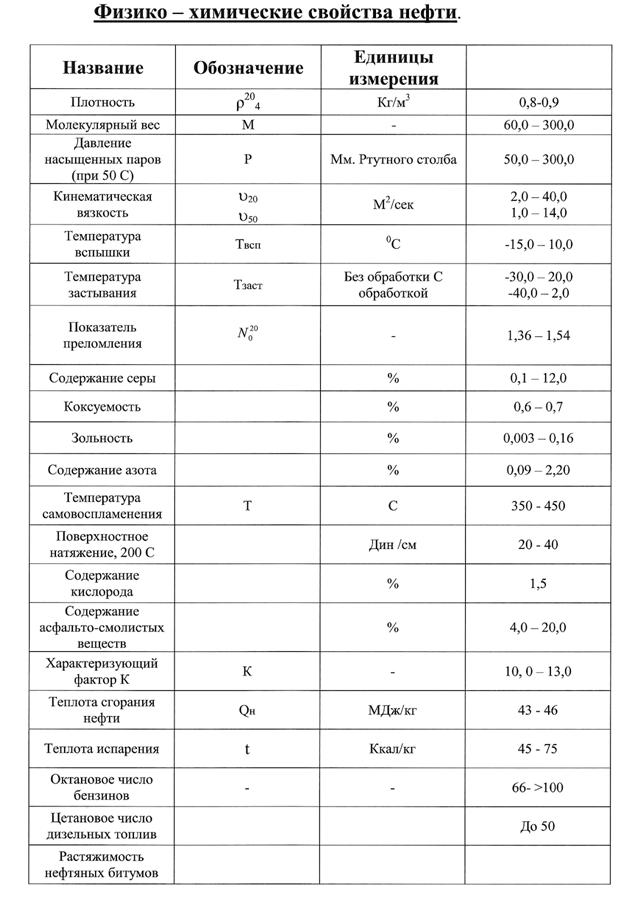

Нефть представляет собой маслянистую жидкость, обычно легко текущую и реже малоподвижную.

Таблица

В нефтяной золе найдены V, Ni, Fe, Са, Na, К, Си, Cl, I, Р, Si, As и др.

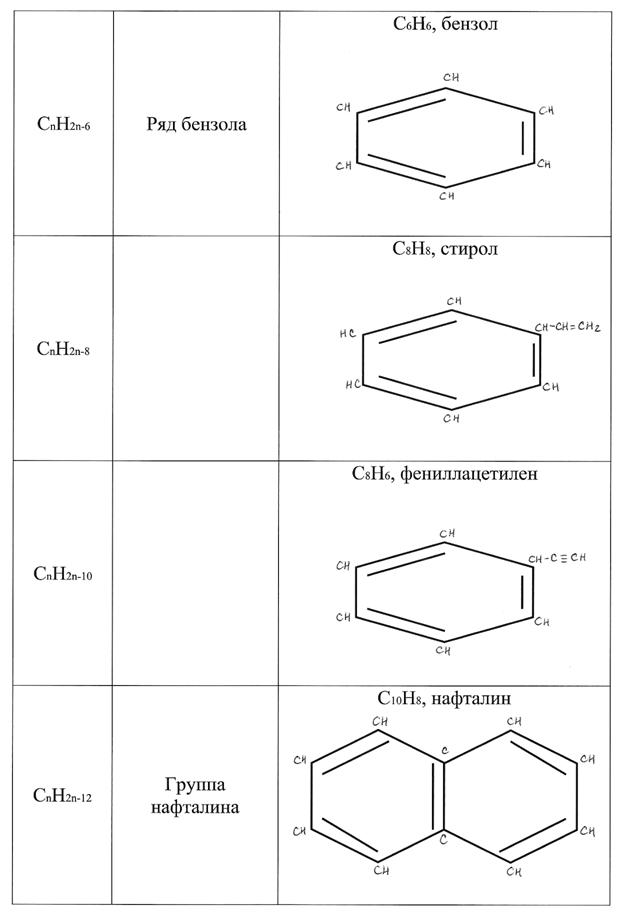

В соответствии с элементарным составом основная масса компонентов, нефти - углеводороды. В низкомолекулярной части нефти, к которой условно можно отнести вещества с молекулярной массой не более 250 - 300 и перегоняющиеся до 300 - 350º С, присутствуют более простые по строению углеводороды.

Кислород, сера и азот содержатся в виде кислородных, сернистых и азотистых соединений. Относительное содержание групп углеводородов во фракциях нефтей весьма различно. Преобладание той или другой группы углеводородов придает нефтям различные свойства, что неизбежно сказывается на методах их переработки и областях применения нефтепродуктов.

Таблица

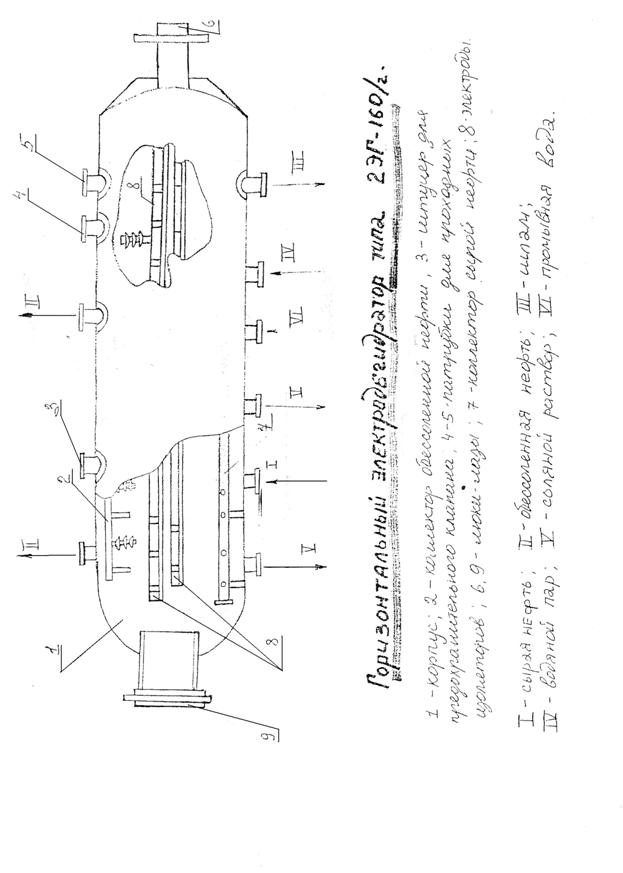

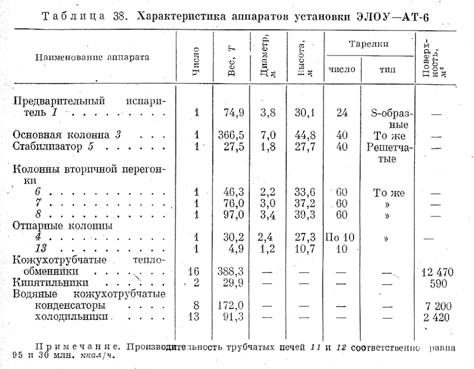

Технологическая схема установки приведена на рис. В прёдварительный испаритель — колонну 1 поступает обезвоженная нефть 1 после четырех пар горизонтальных электродегидраторов (на схеме не показаны), нагретая в теплообменниках до 210° С. Сверху этой колонны отходит легкая (до 140° С) бензиновая фракция с углеводородными газами и сероводородом. В нижнюю часть колонны 1 подается горячая струя, благодаря которой здесь поддерживается температура 240 °С при избыточном давлении З am. Кратность орошения 1,5: 1. В колонне имеется 24 тарелки S-образного типа. Пары головного продукта через конденсатор-холодильник 2 поступают в емкость 9. Часть этого конденсата возвращается в колонну на орошение, а избыток перетекает в промежуточную емкость 10. Частично отбензиненная нефть из колонны 1 насосом прокачивается через змеевик печи 11 в колонну 1 как горячая струя.

Балансовый избыток из этой колонны другим насосом подается через другую секцию атмосферной печи 11 в основную атмосферную колонну 3, оборудованную 40 тарелками S-образного типа, Головным продуктом этой колонны является фракция н. к. — 180° С. Боковыми погонами являются фракции 180—240 и 240—350° С. В отпарных колоннах 4 с 10 тарелками провального типа в каждой дистилляты обрабатываются водяным паром, дистилляты 140—180 и 180—220 °С через теплообменники и холодильники (на схеме во показаны откачиваются на выщелачивание и промывку водой, а затем в емкость готового продукта. Снизу колонны 3 отбирается мазут ХI.

Головной продукт колонны 3, пройдя конденсатор-холодильник 2, поступает в емкость 9, откуда перекачивается в емкость бензина 10, где смешивается с головным продуктом колонны 1. Смесь головных продуктов обеих колонн через теплообменник подается на стабилизацию в колонну 5 (число тарелок 60). Стабилизация протекает под давлением 8 am.

Головной продукт III из стабилизатора 5 поступает через конденсатор-холодильник 2 в емкость 9, откуда часть конденсата насосом возвращается в колонну как орошение, остальное передается на ГФУ, а газ — к форсункам печей. Стабильный продукт частично прокачивается через змеевик печи 12 обратно в стабилизатор как теплоноситель, а избыток передается на вторичную перегонку в колонны 6, 7 и 8. Колонна 8 оборудована отпарной колонной 4. В стабилизаторе 5, как и в колоннах вторичной перегонки, теплоносителем являются циркулирующие через печь 12 остатки ректификационных колонн 6, 7 и 8. Головным продуктом колонны 8 является фракция 85—120 °С, остатком — фракция 140—180° С.

Ниже сопоставлены технико-экономические показатели установок АТ-6 и АТ-З:

Как видно из этих данных, при увеличении мощности установок прямой перегонки нефти с 3 до б млн. т/год удельные капиталовложения снижаются на 25%, расход металла на 47%, производительность труда повышается более чем в 1,6 раза.

Установка ЭЛОУ — АВТ-6 производительностью б млн. т/год осуществляет процессы обезвоживания и обессоливания нефти, ее атмосферно-вакуумную перегонку и вторичную перегонку бензина. Схема этой установки представлена на рис. 198.

Исходная нефть после смещения с деэмульгатором, нагретая в теплообменниках 1, четырьмя параллельными потоками проходит через две ступени горизонтальных электродегидраторов 2, где осуществляется и обессоливание. Далее нефть после дополнительного нагрева в теплообменниках направляется в отбензинивающую колонну 3. Тепло вниз этой колонны подводится горячей струей ХV, циркулирующей через печь 4.

Частично отбензиненная нефть ХIV из колонны З после нагрева в печи 4 направляется в основную колонну 5, где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистилляторов VIII‚ IХ и Х из отпарных колонн б и мазута ХVI снизу колонны.

Частично отбензиненная нефть ХIV из колонны З после нагрева в печи 4 направляется в основную колонну 5, где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистилляторов VIII‚ IХ и Х из отпарных колонн б и мазута ХVI снизу колонны.

Отвод тепла в колонне осуществляется верхним испаряющимся орошением и двумя промежуточными циркуляционными орошениями. Смесь бензиновых фракций ХVIII из колонн 3 и 5 направляется на стабилизацию в колонну 8, где сверху отбираются легкие головные фракции (жидкая головка), а снизу — стабильный бензин ХIХ. Последний в колоннах 9 подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга. Тепло вниз стабилизатора 8 и колонн вторичной перегонки 9 подводится циркулирующими флегмами ХV, нагреваемыми в печи 14.

Мазут ХVI из основной колонны 5 атмосферной секции насосом подается в вакуумную печь 15, откуда с температурой 420 ºС направляется в вакуумную, колонну 10. В нижнюю часть этой колонны подается перегретый водяной пар ХVII. Сверху колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы 11, откуда газы разложения отсасываются в трехступенчатыми пароэжекторными вакуумными насосами. Остаточное давление в колонне 50 мм.рт.ст. Боковым погоном вакуумной колонны служат фракции ХI и ХII, которые насосом через теплообменник и холодильник направляются в емкости. В трех сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон ХIII снизу вакуумной колонны откачивается насосом через теплообменник 1 и холодильник в резервуары.

Аппаратура и оборудование АВТ-6 занимают площадку 265 × 130 м, или 3,4 га. В здании размещены: подстанция, насосная для перекачки воды и компрессорная. Блок ректификационной аппаратуры примыкает к одноярусному железобетонному постаменту, на котором, как и на описанной выше установке АТ-6, установлена конденсационно-холодильная аппаратура и промежуточные емкости. Под первым ярусом постамента расположены насосы технологического назначения для перекачки нефтепродуктов. В качестве огневых нагревателей мазута, нефти и циркулирующей флегмы применены многосекционные печи общей тепловой мощностью около 160 млн. ккал/ч с прямым сводом, горизонтальным расположением радиантных труб двухстороннего облучения и нижней конвекционной шахтой. Печи потребляют жидкое топливо, сжигаемое в форсунках с воздушным распылом. Предусмотрена возможность использования в качестве топлива газа. Ниже приведены технико-экономические показатели установок АВТ различной производительности (на 1 т нефти):

Из приведенных данных следует, что повышение мощности установок не только сокращает их число на нефтеперерабатывающих заводах, во и снижает эксплуатационные расходы и капиталовложения, повышает производительность труда.