Теоретические основы

Визуальный контроль — один из наиболее простых и общедоступных видов неразрушающего контроля, обеспечивающий высокую производительность. Визуальный и измерительный контроль применяют в двух вариантах:

■ внешний осмотр сварных соединений и измерение их геометрических параметров после изготовления партии деталей;

■ активный внешний осмотр — контроль в процессе сварки с оперативной обратной связью для регулирования технологических режимов.

Визуальный и измерительный контроль выполненных сварных соединений (конструкций, узлов) производят с целью выявления деформаций, поверхностных трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов, проверки геометрических параметров сварных швов и допустимости обнаруженных дефектов. Качество сварных соединений считается неудовлетворительным, если выявлены недопустимые дефекты.

Подготовка к визуальному и измерительному контролю.

Визуальный и измерительный контроль сварных соединений осуществляют до использования остальных неразрушающих методов контроля (радиационный, ультразвуковой и др.). Перед визуальным контролем поверхность основного металла и сварных соединений очищают от шлака, брызг металла, ржавчины и других загрязнений, которые препятствуют проведению контроля (на контролируемых поверхностях допускается наличие цветов побежалости, когда это оговорено в производственно-технической документации).

Геометрические параметры сварных швов измеряют после визуального контроля или одновременно с ним. Измерение деталей, подготовленных под сварку, производят до их сборки.

При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва и примыкающие к нему с обеих сторон участки основного металла шириной не менее:

■ 5 мм — для стыковых соединений, выполненных дуговой и контактной сваркой оплавлением при номинальной толщине свариваемых деталей до 5 мм включительно;

■ номинальной толщины деталей (5... 20 мм) — для стыковых соединений, полученных дуговой или электронно-лучевой сваркой, а также контактной сваркой оплавлением;

■ 20 мм — для стыковых соединений, выполненных дуговой и контактной сваркой оплавлением при номинальной толщине деталей более 20 мм, а также стыковых и угловых соединений, полученных газовой сваркой, независимо от номинальной толщины деталей, в частности, при ремонте дефектных участков сварных соединений;

■ 5 мм — для угловых, тавровых, торцевых и нахлесточных сварных соединений (в том числе при сварке труб с трубными досками), выполненных дуговой сваркой, независимо от номинальной толщины деталей;

■ 50 мм — для сварных соединений, полученных с помощью электрошлаковой сварки, независимо от номинальной толщины деталей.

Параметры шероховатости очищенных для выполнения контроля поверхностей деталей, сварных соединений и кромок деталей, подготовленных под сварку, не должны превышать Rа 12,5 мкм и Rz 80 мкм.

Инструмент, шаблоны, эталоны.

При визуальном и измерительном контроле применяют:

■ лупы с увеличением до 20х, в том числе измерительные;

■ металлические линейки;

■ поверочные лекальные угольники;

■ штангенциркули и штангенглубиномеры;

■ щупы;

■ угломеры с нониусом;

■ индикаторные толщиномеры;

■ микрометры;

■ микрометрические и индикаторные нутромеры;

■ эталоны сварных швов;

■ калибры;

■ эндоскопы;

■ шаблоны, в том числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.;

■ поверочные плиты;

■ плоскопараллельные концевые меры длины с набором специальных принадлежностей;

■ штриховые меры длины (стальные измерительные линейки и рулетки);

■ микроскопы;

■ зеркала.

Для контроля основного металла и сварных соединений при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений используют лупы с увеличением 2х—7х, а для оценки состояния технических устройств и сооружений в процессе их эксплуатации — до 20х.

Техника измерительного контроля.

Измерительный контроль геометрических параметров сварного соединения (размеры элементов сварных швов, взаимное расположение осей или поверхностей деталей, глубина впадин между валиками шва, выпуклость и вогнутость корня одностороннего шва и т.д.) следует производить на участках, указанных в рабочих чертежах, а также там, где соответствие указанных показателей допустимым значениям вызывает сомнение по результатам визуального контроля.

Выпуклость (вогнутость) стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня лицевой поверхности деталей. В том случае, когда уровни лицевых поверхностей деталей одного типоразмера (диаметр, толщина) не совпадают, измерения следует производить относительно той поверхности, которая расположена выше (рис. 1, а). Если несовпадение уровней поверхностей деталей связано с их разной толщиной, то оценку выпуклости (вогнутости) поверхности шва выполняют относительно линии, соединяющей края поверхности шва в одном сечении (рис. 1, б). Выпуклость (вогнутость) стыкового и узлового швов определяют универсальными или специальными шаблонами.

|

Выпуклость (вогнутость) шва с обратной стороны оценивается по максимальной высоте (глубине) поверхности шва относительно соответствующей поверхности деталей.

Дефекты сварных соединений и причины их образования.

Дефектами сварных соединений называют отклонения от установленных норм и технических требований, возникающие в металле шва и зоне термического влияния в процессе образования сварных соединений и приводящие к снижению эксплуатационной надежности сварных конструкций, ухудшению их работоспособности и внешнего вида.

К внутренним дефектам сварных швов относятся поры, твердые включения шлака или инородного металла, непровары, внутренние трещины разного рода, макронесплошности и дефекты структуры, к наружным — дефекты формы сварного шва (неравномерность его сечения) и вышедшие на поверхность шва поры, свищи, трещины и подрезы. Однако подобное разделение дефектов на две группы весьма условно, так как многие наружные дефекты оказываются следствием существования, а зачастую и внешним проявлением внутренних дефектов.

Трещина сварного соединения — дефект сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

Трещины являются наиболее опасными дефектами сварного шва и могут быть микро- или макроскопическими, а в зависимости от условий их образования — горячими или холодными. Горячие трещины, обычно расположенные в металле шва, образуются в процессе его кристаллизации при температурах ниже линии солидуса для данного металла при сварке. Горячие трещины возникают вследствие резкого снижения пластичности металла и развития растягивающих напряжений.

Холодные трещины образуются на этапе завершения охлаждения шва и в течение некоторого периода после сварки. При образовании холодных трещин определяющими являются три фактора: наличие закалочных структур, повышенный уровень напряжений первого рода и насыщенность металла водородом.

В соответствии с ГОСТ 2601—84* различают несколько типов трещин сварных соединений.

Продольные трещины проходят вдоль оси сварного шва, могут возникать в металле шва, на границе сплавления, в зоне термического влияния и основном металле. Конфигурация трещин определяется главным образом формой линии сплавления основного металла и шва. Продольные трещины появляются вследствие высокотемпературной хрупкости металла (горячие трещины) или его замедленного разрушения (холодные трещины).

Поперечные трещины ориентированы в направлении, перпендикулярном оси сварного шва, образуются в металле шва, зоне термического влияния и основном металле. Такая ориентация трещин связана с влиянием продольных составляющих сварочных напряжений. Причины возникновения поперечных трещин те же, что и у продольных трещин. Поперечные трещины также бывают горячими и холодными.

Разветвленные трещины имеют ответвления в разных направлениях. Такие трещины могут располагаться в металле сварного шва, зоне термического влияния и основном металле. Конфигурация этих трещин определяется микроструктурой зон сварного соединения и характером термических, фазовых, ликвационных и механических напряжений. Причины появления разветвленных трещин те же, что и у продольных.

Вогнутость корня шва — углубление на поверхности обратной стороны одностороннего сварного шва, образовавшееся вследствие его усадки. Такой дефект возникает при отклонении параметров сварочного процесса от номинальных значений.

Свищ представляет собой воронкообразное углубление в сварном шве, вызванное выделением газа. Форма и положение свища зависят от режима кристаллизации сварочной ванны.

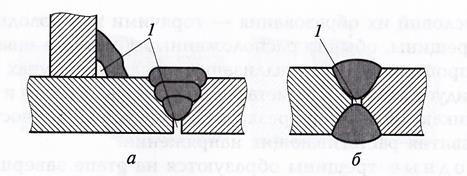

Непровар (рис. 2) — это дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

Наиболее характерным местом проявления такого дефекта при односторонней стыковой сварке без скоса кромок является корень шва.

В случае двусторонней сварки непровар чаще всего возникает в центре сварного шва и по границам сплавления между металлом шва и основным металлом. Непровар в корне шва образуется в результате неполного проплавления основного металла.

Рис. 2. Непровар (1) корня углового и стыкового односторонних (а) и стыкового двустороннего (б) сварных швов.

Появление непровара может быть вызвано загрязнением кромок или их неправильной подготовкой (например, уменьшенным углом скоса), недостаточной силой сварочного тока, повышенной скоростью сварки или применением электродов чрезмерно большого диаметра.

Прожог сварного шва — это сквозное отверстие в шве, образовавшееся в результате вытекания части металла сварочной ванны. Причинами прожога являются избыточная погонная энергия, заниженная скорость сварки, чрезмерный зазор между свариваемыми деталями и др. Особенно часто прожог возникает при сварке тонких деталей, когда ширина сварочной ванны превышает толщину деталей.

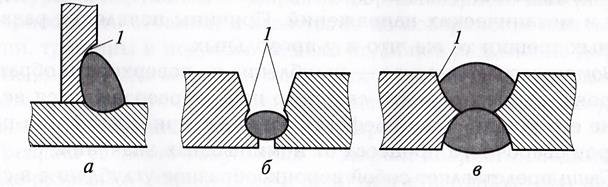

Подрез зоны сплавления (рис. 3) представляет собой дефект в виде углубления по линии сплавления сварного шва с основным металлом. Причинами появления подрезов зоны сплавления являются высокая интенсивность режима (большая сила сварочного тока и завышенная скорость сварки), смещение электрода относительно оси шва, неудобное пространственное положение шва.

Рис. 3. Подрезы (1) зоны сплавления в угловом (а) и стыковых одностороннем (б) и двустороннем (в) сварных швах.

Наплыв на сварном соединении — это дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним. Причинами возникновения наплыва являются избыточная сила тока при длинной дуге и большой скорости сварки, увеличенный наклон свариваемых деталей при сварке на подъем и спуск или неправильное манипулирование электродом.

Кратер — это углубление, образующееся в конце валика вследствие объемной усадки металла сварного шва. Размеры кратера зависят от режима сварки. Кратеры снижают прочность сварных соединений.

Дефекты, возникающие при точечной и шовной контактной сварке, подразделяются на наружные и внутренние. Основные причины образования наружных дефектов при контактной сварке представлены в табл. 1.

Таблица 1.

| Виды дефектов | Причины образования |

| Неправильная форма отпечатка электрода на поверхности детали | Неправильная заточка или неравномерный износ рабочей поверхности электродов; перекос деталей и электродов при сварке; избыточная скорость шовной сварки |

| Глубокая вмятина на поверхности детали от электрода | Большая длительность импульса тока; недостаточное давление электродов; чрезмерная сила тока |

| Местный прожог и наружный выплеск расплавленного металла | Загрязнение поверхности свариваемых деталей или электродов; недостаточное давление электродов; неправильная форма контактной поверхности электродов; чрезмерная скорость шовной сварки легких сплавов |

| Трещина | Малое сварочное усилие; недостаточное охлаждение электродов; недостаточное ковочное давление электродов (при сварке легких сплавов); чрезмерное время запаздывания при подаче ковочного давления; избыточная длительность импульса сварочного тока |

| Выход литого металла на поверхность соединения и ее потемнение. Повреждение плакирующего слоя при сварке сплавов Д16 и В95 | Недостаточно тщательная очистка поверхности свариваемых деталей или электродов; малое сварочное усилие; избыточная длительность импульса сварочного тока; чрезмерная сила сварочного тока |

| Раздавливание металла и трещины у кромки соединения | Недостаточное расстояние между точками и кромкой соединения; завышенная сила сварочного тока; чрезмерная длительность импульса тока; избыточное ковочное давление |

Внешний контроль точечных сварных соединений производят с применением несложного измерительного инструмента и лупы с небольшим увеличением.

Необходимо, чтобы вмятина от электрода была отчетливо видна на поверхности деталей, имела форму окружности и равномерную глубину. При сварке коррозионно-стойких сталей и хромоникелевых сплавов сварная точка должна быть окружена кольцом цветов побежалости желтого оттенка. В случае сварки низкоуглеродистых сталей это кольцо может иметь черный цвет, а при сварке алюминиевых, магниевых и медных сплавов цвета побежалости отсутствуют.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие параметры контролируют при инструментальном контроле сварных швов?

2. Какова цель внешнего осмотра?

3. Какие дефекты выявляют внешним осмотром?

4. Какие инструменты применяют при внешнем и инструментальном контроле сварных соединений?