Штучно-калькуляционное время определяем по формуле:

Тш.к. = φк×То

где φк – коэффициент;

φк = 1,98 – токарно-сверлильной операция;

φк = 1,84 – фрезерная операция;

φк = 2,10 – шлифовальная операция;

Расчетные данные заносим в табл. 7.4.

Таблица 7.1

Основное время для токарно-сверлильной операции

| Токарно-сверлильная операция | Длина обр-ки, мм | Формула для расчета основного времени, мин | То, мин |

| Токарная операция I установ | 0,784 | ||

| Подрезка торца | 0,37х(D2-d2)x10-3 | 0,3258 | |

| Черновая обточка за 1 проход | 0,17dl x10-3 | 0,008228 | |

| 1,4 | 0,17dl x10-3 | 0,002137 | |

| 0,17dl x10-3 | 0,0678 | ||

| 0,17dl x10-3 | 0,01407 | ||

| 4,5 | 0,17dl x10-3 | 0,021527 | |

| 0,17dl x10-3 | 0,0028934 | ||

| Чистовая обточка | 0,17dl x10-3 | 0,007779 | |

| 0,17dl x10-3 | 0,0027948 | ||

| Точение фаски | 0,160 | ||

| Отрезание | 0,19D2 | 0,171 | |

| Сверление II установ | 0,81477 | ||

| Подрезка торца | 0,37х(D2-d2)x10-3 | 0,3258 | |

| Точение фаски | 0,160 | ||

| Сверление отверстия | 0,52dl | 0,0728 | |

| Сверление трех отверстий | 0,52dl | 0,02067 | |

| Нарезание трех резьб | 0,4dl | 0,018 | |

| Ушки 2 шт | 7l | 0,2478 | |

| Итого по операции | 1,59877 |

Таблица 7.2

Основное время для фрезерной операции

| Фрезерная операция | Длина обр-ки, мм | Формула для расчета основного времени, мин | То, мин | |

| черновая | 7l | 0,434 |

Таблица 7.3

Основное время для шлифовальной операции

| Круглошлифовальная операция | Длина обр-ки, мм | Формула для расчета основного времени, мин | То, мин | |

| Шлифование по 11 квалитету | 0,07dl | 0,00112 | ||

| Шлифование по 7 квалитету | 0,15dl | 0,0066 | ||

| Шлифование дорожки под шарики | 2,5 | 0,15dl | 0,0064 | |

| Итого по операции | 0,01412 |

Таблица 7.4

Выбор оборудования

| Наименование операции | То, мин | Коэф | Тш-к, мин | mp | Кол-во станков P | Коэф закр факт | О | Коэф закр операций |

| Токарно-фрезерная | 1,599 | 1,98 | 3,166 | 0,02 | 0,02 | |||

| Фрезерная | 0,434 | 1,84 | 0,799 | 0,005 | 0, 005 | |||

| Круглошлифоваль-ная | 0,014 | 2,10 | 0,029 | 0,000104 | 0,000104 | |||

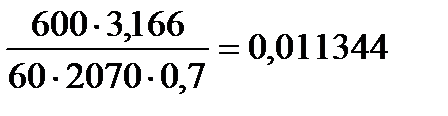

Порядок расчета на примере токарной операции:

mpI =

Тш-к. = 1,98×1,599 = 3,166 мин, mpI =

принимаем рI = 1 станок, так как допускается увеличение не более чем до 125 %, поэтому ηз.ф.= 0,011344/1 = 0,011344.

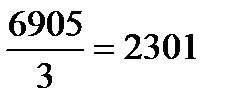

О =  .

.

Определяем КЗ.О.=

Тип производства – среднесерийное.

8. Выбор оборудования

Токарно-сверлильная операция выполняется на многофункциональный токарно-фрезерный автомат продольного точения с подвижной шпиндельной бабкой Diamond серия CSL 25_32. Техническая характеристика данного станка

Таблица 8.1.

| Наименование | DIAMOND 32CSL | |

| Обработка | Макс диаметр | Ø35 мм |

| Макс длина | 268 мм | |

| Макс диам сверления | 26 мм | |

| Макс диам резьбы | M16 | |

| Инструмент для наружной обработки | Число инструментов | |

| Размер инструмента | □16 ×16 ×120 | |

| Инструмент для внутренней обработки | Число инструментов | |

| Размер инструмента | 13 мм(ER20) | |

| Поперечный приводной инструмент | Число инструментов | |

| Размер инструмента | 13 мм(ER20) | |

| обороты | 200-6'000 об/мин | |

| Приводной инструмент, (наклонное сверление) | Число инструментов | |

| Макс обороты | 100-3'000 об/мин | |

| Фронтальный приводной инструмент | Число инструментов | |

| Приводной инструмент для внутренней обработки (обратный) | Число инструментов | |

| Инструмент для внутренней обработки (обратный) | Число инструментов | |

| Шпиндель | Отверстие в шпинделе | Ø38 мм |

| Макс обороты | 200-8'000 об/мин | |

| Противошпиндель | Отверстие в шпинделе | Ø33 мм |

| Макс обороты | 200-6'000 об/мин | |

| Макс фронтальное перемещение | 268 мм | |

| Макс. вертикальное перемещение | 140мм | |

| Макс диам сверления | Ø16 мм | |

| Макс диам резьбы | М12 | |

| Скорость перемещения | Оси X1, Z1 | 18 м/мин |

| Оси X2, Z2 | 18 м/мин | |

| Ось Y1 | 18 м/мин | |

| Двигатели | Главный привод | 5.5 кВт |

| Противошпиндель | 2.2 кВт | |

| X/Y/Z привод подачи | 0.5 кВт | |

| Насос охлаждения | 0.25 кВт | |

| Станция смазки | 4 Вт | |

| Общая мощность | 12,55 кВт | |

| Установочные размеры | Высота | 960 мм |

| Вес | 3988 кг | |

| Габариты | 2480×1280×1780 | |

| Пневмосистема | Давление воздуха | 5 кг/cm |

| Расход воздуха | 10 л/мин |

Фрезерная операция

Для обработки паза назначаем консольно-фрезерный станок модели 6Р12. Основные технические характеристики станка.

Таблица 8.2.

| Наименование параметра | 6Р12 |

| Основные параметры станка | |

| Размеры поверхности стола, мм | 1250 х 320 |

| Наибольшая масса обрабатываемой детали, кг | |

| Наибольший продольный ход стола (X), мм | |

| Наибольший поперечный ход стола (Y), мм | |

| Наибольший вертикальный ход стола (Z), мм | |

| Расстояние от торца шпинделя до поверхности стола, мм | 30..450 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | |

| Шпиндель | |

| Мощность привода главного движения, кВт | 7,5 |

| Частота вращения шпинделя, об/мин | 40..2000 |

| Количество скоростей шпинделя | |

| Перемещение пиноли шпинделя, мм | |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 |

| Угол поворота шпиндельной головки, град | ±45° |

| Конец шпинделя ГОСТ 836-62 | №3 |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | |

| Рабочий стол. Подачи | |

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 4,1..530 |

| Количество подач стола (продольных, поперечных, вертикальных) | |

| Скорость быстрых перемещений (продольных, поперечных/ вертикальных) X, Y/ Z, м/мин | 4/ 1,330 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 |

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 |

| Наибольшее допустимое усилие резания (продольное/ поперечное/ вертикальное), кН | |

| Механика станка | |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть |

| Блокировка раздельного включения подач | Есть |

| Торможение шпинделя | Есть |

| Предохранительная муфта от перегрузок | Есть |

| Автоматическая прерывистая подача | Есть |

| Электрооборудование и приводы станка | |

| Количество электродвигателей на станке | |

| Электродвигатель главного движения, кВт | 7,5 |

| Электродвигатель привода подач, кВт | 2,2 |

| Электродвигатель зажима инструмента, кВт | |

| Электродвигатель насоса СОЖ, кВт | 0,125 |

| Суммарная мощность всех электродвигателей, кВт | |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 2305 1950 2020 |

| Масса станка, кг | |

| Средняя стоимость станка, руб (2013 год) | 1 500 000 |

8.3. Шлифовальная операция

Для обработки назначаем универсальный круглошлифовальный станок 3У10А. Основные технические характеристики станка.

Таблица 8.3.

| Наибольший диаметр заготовки, мм | |

| Наибольшая длина заготовки, мм | |

| Наибольший диаметр шлифуемого отверстия, мм | |

| Пределы частоты вращения шпинделя Min об/мин | |

| Пределы частоты вращения шпинделя Max об/мин | |

| Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) | А |

| Частота вращения шпинделя бабки изделия, об/мин | |

| Мощность двигателя кВт | 1.1 |

| Габариты станка Длинна Ширина Высота (мм) | 1250x1400x1690 |

| Масса, кг |

9. Выбор режущих инструментов

Таблица 9.

| № перехода | Наименование перехода | Наименование инструмента | Материал режущей части | Примечания |

| 5.1.1. | Подрезка торца | Резец подрезной MSSNR-1616K-12 | T15K6 | H=16 мм, B=16 мм, L=125 мм, ϕ=45˚ |

| 5.1.2; 5.1.3; 5.1.4; 5.1.6; 5.1.7; 5.1.8. | Черновое точение | Резец проходной упорный MWLNR-2020K-08 | T15K6 | H=20 мм, B=20 мм, L=125 мм, ϕ=95˚ |

| 5.1.16. | Канавка под шарики | Резец проходной MSSNR-1616K-12 | T15K6 | H=16 мм, B=16 мм, L=125 мм, ϕ=45˚ |

| 5.1.5. | Обработка канавки | Канавочный резец 2120-0515 | T15K6 | H=16 мм, B=16 мм, L=80 мм, l=15 мм, a=5 мм |

| 5.1.10; 5.1.11; 5.1.12; 5.1.13; 5.1.14; 5.1.15. | Чистовое точение | Резец проходной MDJNR-2020K-15 | T15K6 | H=20 мм, B=20 мм, L=125 мм, ϕ=93˚ |

| 5.1.9. | Снять фаску | Резец проходной MSSNR-1616K-12 | T15K6 | H=16 мм, B=16 мм, L=125 мм, ϕ=45˚ |

| 5.1.17. | Отрезать заготовку | Резец отрезной MGEHR -1616-3 | T15K6 | H=16 мм, B=16 мм, L=100 мм, T=18 мм. |

| 5.1.18; 5.1.19. | Подрезка торца и снятие фаски | Резец подрезной MSSNL-1616K-12 | T15K6 | H=16 мм, B=16 мм, L=125 мм, ϕ=45˚ |

| 5.1.20(1) | Центровать отверстия | Центровочное сверло 2317-0101 ГОСТ 14952-75 | T15K6 | d=1мм; D=3,15мм; L=33,5 мм; l=1,9мм. |

| 5.1.20. | Просверлить отверстие Ø 7 мм | Сверло спиральное Ø 7 мм 2301-0007 ГОСТ 10903-77 | T15K6 | d = 7 мм; L = 150 мм; l = 69 мм; Конус Морзе 1. |

| 5.1.21. | Сверлить 3 отверстия Ø 2,6 мм | Сверло спиральное Ø 2,6 мм 2300-0150 ГОСТ 10902-77 | Р6М5 | d = 2,6 мм; L = 57 мм; l = 30 мм. |

| 5.1.22. | Нарезать 3 резьбы Ø 3 мм | Метчик Ø 3 мм 2620-1059 ГОСТ 3266-81 | Р6М5 | d = 3 мм; L = 48мм; l = 11 мм. |

| 5.1.23; 5.2.1. | Фрезеровать ушей и паза | Фреза концевая 2220-0429 | Т15К6 | d = 7 мм; L = 60 мм; l = 16 мм. |

| 5.3.1; 5.3.2; 5.3.3; 5.3.4. | Шлифовать поверхности | Шлифовальный круг ГОСТ 2424-83 | 23А | D=50 мм; T=5 мм; H= 10 мм. |

| 5.3.5 | Шлифовать канавку | Шлифовальный круг ГОСТ 2424-83 | 23А | D=50 мм; T=5 мм; H=10 мм; N=2 мм; U=2 мм. |

10. Выбор вспомогательных инструментов

К вспомогательным инструментам относятся державки, стойки для резцов, оправки для осевых инструментов, направляющие втулки. Выбор выполняется в зависимости от конструкции хвостовика режущего инструмента, конструкции посадочного места на станке, длины обрабатываемой поверхности, требуемой жёсткости и точности инструмента, требований замены и подналадки инструмента.

Для закрепления и снятия инструментов в револьверную головку необходимо использовать специальный набор инструментов, разработанный для данного станка.

Специальные наборы так же необходимы и для шлифовальных станков и фрезерных станков.

Таблица 10.

Выбор вспомогательных инструментов

| № | Операция | Вспомогательные инструменты |

| Токарная | Оправа для токарных резцов | |

| сверлильная | Патрон трехкулачковый для сверел | |

| фрезерная | Цанговый патрон | |

| шлифовальная | Оправки для крепления шлифовального круга |

11. Выбор приспособлений

Станочное приспособление выбираем с условием того, чтобы обеспечивали требуемое базирование и надежное закрепление детали на операциях, высокую жесткость установленной на станке детали, учитывая возможность автоматизации обработки и других требований.

Данные по вспомогательным инструментам заносим в таблицу 11.

Таблица 11.

Выбор приспособления

| № | Операция | Приспособления |

| Фрезерная | Специальное приспособление с базированием на призму с зажимом |

12.Выбор средств измерения и контроля размеров

Выбираем средства измерения и контроля размеров в зависимости от типа производства, величины допуска контролируемого параметра для каждой операции и заносим в таблицу.

Таблица 10.

Выбор средств измерения

| Операция | Средство измерения |

| Отрезная | Штангенциркуль ШЦ-III-250-0,05 ГОСТ 166-89 |

| Токарная | Штангенциркуль (для 12 квалитетов и больше) |

| Шаблон для канавки под подшипники | |

| Микрометр МК 50-2 ГОСТ 6507-90 | |

| Фрезерная | Глубиномер ГМ25 ГОСТ 7470-92 |

| Шлифовальная | Микрометр ШР 0-250-0,05 МК 25-2 ГОСТ 6507-90 |

| Нарезание резьбы М3-Н6 | Калибр-пробка М3 Н6 ПР-НЕ ГОСТ 17756-72 |

13. Выбор режимов резания

Расчет ведется одновременно с заполнением операционных и маршрутных карт технологического процесса. Режим резания устанавливаем, исходя из особенностей обрабатываемой детали и характеристики режущего инструмента и станка. Приведем расчет на примере технологического перехода – точения

1.длина рабочего хода:

Lр.х=. Lрез.+ у + Lдоп., мм;

где: Lрез- длина резания, мм;

у- подвод, врезание, перебег инструмента, мм;

Lдоп.- дополнительная длина хода, вызванная в отдельных случаях особенностями наладки и конфигурации детали, мм;

Lр.х=11+5=16мм;

2.Глубина резания:

t=(D-d)/2,мм;

где: D- наибольший диаметр заготовки, мм;

d- наименьший диаметр заготовки, мм;

t=(30-6)/2=12 мм;

так как для черновой обработки глубину резания принимают t = 3— 5 мм, то черновую на этом участке выполним 3 раза

3.Назначаем подачу:

Sо=0,6 мм/об.;

Принимаем из стандартного ряда станка: Sо=0,6 мм/об.;

4. Ориентировочные значения скорости резания для наружного точения по стали приведены в табл. 13.

Таблица 13.

Скорости резания для наружного точения, м/мин

| Материал резца | Обрабатываемый металл | Вид обработки | |

| черновая | чистовая | ||

| Твердый сплав Т15К6 | Сталь | 100—140 | 150—200 |

5.Определяем частоту вращения:

n=1000*V/π*D, об./мин.;

где: V- скорость резания, м/мин.;

D- наибольший диаметр заготовки, мм;

n=1000*100/3,14*30=1061 об./мин.;

принимаем по паспорту станка: n=1000 об/мин.;

6.Расчет действительной скорости резания:

V=π*D*n/1000,м/мин.;

где: D- наибольший диаметр заготовки, мм; n- частоту вращения, об./мин.;

V=3,14*30*1000/1000=94 м/мин.;

7. Минутная подача

Smin = S·nф=0,6·1000=600 мм/мин.

Таблица 13

Режимы резания

| Технологические переходы | Элементы режимов резания | |||||

| L,мм | t, мм | S, мм /об | V, м/мин | n, об/мин | S мм/мин | |

| Подрезка торца | 0,3 | |||||

| Черновая обточка за 1 проход | 4х3 | 0,6 | ||||

| 6,4 | 3,75x3 | 0,6 | ||||

| 28,4 | 3,25x2 | 0,6 | ||||

| 4x2 | 0,6 | |||||

| 9,5 | 0,6 | |||||

| 7,5 | 3,5x3 | 0,6 | ||||

| Чистовая обточка | 0,25 | |||||

| 7,5 | 0,25 | |||||

| Точение фаски | 5,5 | 0,5 | 0,25 | |||

| Точение фаски | 5,5 | 0,5 | 0,25 | |||

| Отрезание | 0,6 | |||||

| Центрование отверстий | 0,03 | |||||

| Сверление отверстия | 0,14 | |||||

| Сверление трех отверстий | 9,5 | 0,052 | 16,3 | |||

| Нарезание трех резьб | 9,5 | 1,88 | ||||

| Лыски 2 шт | 3,5 | 0,2 | ||||

| Фрезерование паза | 0,2 | |||||

| Шлифование поверхностей | 0,01 | 0.2 | ||||

| Шлифование дорожки под шарики | 7,9 | 0,01 | 0.2 |

14.Техническое нормирование времени операций

В производстве определяем норму штучно-калькуляционного времени для всех операций, кроме шлифовальных:

Тш-к=Тп-з/n+То+(Ту.с.+Тз.о.+Туп+Тиз)k+Тоб.отд;

Для шлифовальных операций:

Тш-к=Тп-з/n+То+(Ту.с.+Тз.о.+Туп+Тиз)k+Ттех+Торг+Тот.

Тп.з. –подготовительно-заключительное время – 30 мин;

n – количество деталей в партии – 600 шт;

Тшт = То + Тв + Тоб + Тот,

где: То – основное время, мин;

Тв – вспомогательное время, мин;

Тшт – штучное время, мин;

Тоб – время на обслуживание рабочего места, мин;

Тоб = Ттех.+ Торг.

Ттех. – время на техническое обслуживание рабочего места, мин;

Торг. – время на организационное обслуживание, мин;

Тот. – время перерывов на отдых и личные надобности, мин;

Тв = Ту.с. + Тз.о. + Туп + Тиз;

Ту.с.- время на установку и снятие детали, мин;

Тз.о.- время на закрепление и открепление детали, мин;

Туп – время на приемы управления, мин;

Тиз – время на измерение детали, мин;

k = 1– коэффициент среднесерийного производства;

Тоб.отд – время на обслуживание рабочего места, отдых и естественные надобности, мин.

Для шлифовальных операций производим расчёт времени на техническое обслуживание рабочего места по формуле:

Ттех = Тоtп / Т мин,

где: То – основное время, мин;

tп – время на одну правку шлифовального круга, мин;

Т – период стойкости при работе одним инструментом, мин.

Результаты определения Тш-к записываем в таблицу 14.

Таблица 14.

Сводная таблица технических норм времени по операциям, мин

| Номер и наименование операции | То | Тв | Топ | Тоб | Тот | Тшт | Тп-з | Тш-к | |

| Ттех | Торг | ||||||||

| 1. Токарно-фрезерная | 1,599 | 0,5 | 2,099 | 0,1599 | 0,21 | 0,05 | 3,0189 | 3,166 | |

| 2.Фрезерная | 0,434 | 0,14 | 0,574 | 0,0434 | 0,0574 | 0,106 | 0,751 | 0,799 | |

| 3.Круглошлифовальная | 0,014 | 0,005 | 0,019 | 0,0014 | 0,0019 | 0,002 | 0,0278 | 0,029 | |

| Итого | 3,994 |

15. Проектирование технологической операции на станке с ЧПУ с разработкой управляющей программы

SprutCAM – САМ-система, предназначенная для разработки ууправляющих программ для обработки различных деталей на различных станках(фрезерных, токарных, роботах и др). Так же в SprutCAM можно производить расчет траектории инструмента с любой нужной точностью.

Геометрическая модель изготавливаемой детали, заготовки, оснастки и т.п. может быть подготовлена в любой CAD-системе и передана в SprutCAM через файл формата IGES, DXF, STL, VRML, Postscript, 3dm, SGM, STEP или Parasolid.

Для данной детали мы использовали файл формата STEP из программы «КОМПАС-3D». Выбрали станок, затем задали заготовку(рис. 15). Используя функционал программы смоделировали обработку детали, задавая вид обработки, оснастку и обрабатываемую поверхность.

Рисунок 15 – Вид заготовки и исходной детали

Используя постпроцессор получили программу для обработки детали на станке с ЧПУ. Представлена часть программы для станка с ЧПУ.

%

O0632

T0005

G54 G18

G99

M90

G50 S1000

G96 S150 M03

G00 X33.412 Z8.207

G01 X31.998 Z7.5 F0.5 M08

X-2.4

X-0.986 Z8.207

G00 X33.412

Z7.207

G01 X31.998 Z6.5

X-2.4

X-0.986 Z7.207

G00 M09

G28 U0. V0. W0.

T0606

G54

M90

G50 S1000

G96 S150

G00 X28.072 Z8.205

G01 X26.658 Z7.498 M08

Z-43.799

X28.072 Z-43.092

G00 Z8.205

X24.072

G01 X22.658 Z7.498

Z4.5

X24.072 Z5.207

G00 Z8.205

X20.072

G01 X18.658 Z7.498

Z4.5

X20.072 Z5.207

G00 Z8.205

X16.072

G01 X14.658 Z7.498

Z4.5

X16.072 Z5.207

G00 Z8.205

X12.072

G01 X10.658 Z7.498

Z4.5

X12.072 Z5.207

G00 Z8.205

X8.074

G01 X6.66 Z7.498

Z6.498

X8.074 Z7.205

M90

G50 S1000

G96 S150

G00 X9.712 Z9.27

G01 X5.468 Z7.149

X6.882 Z6.441

Заключение

В ходе работы над курсовым проектом разработала технологический процесс изготовления детали оси. Обосновала заготовку, провела анализ технологичности конструкции детали, разработать план (маршрут) обработки, выбрала технологическое оборудование и приспособления, рассчитала предварительное нормирование времени операций, а так же разработала программу для обработки данной детали.

Список использованной литературы.

1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. -Минск. Высшая школа, 1983.-256 с.

2. Кошеленко А.С., Позняк Г.Г., Рогов В.А. Курсовое и дипломное проектирование. – М.: Изд-во РУДН, 2006. — 52 с. Подготовлено на кафедре технологии машиностроения металлорежущих станков и инструментов.

3. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. Учебное пособие для машиностроительных спец. вузов. – 4-е изд., перераб. и доп. – Минск: Высшая школа, 1983. – 256 с., ил.

4. Справочник технолога – машиностроителя в 2-х томах. М.: Машиностроение, 1985.-1152с., ил.