КУРСОВАЯ РАБОТА

По дисциплине “Проектирование оборудования

машиностроительных производств”

На тему: “Проектирование коробки скоростей

универсального станка нормальной точности”

ПензГТУ 3.15.03.05.539 ПЗ

Выполнил: ст. гр.15МТ1бав

Гавренкова А.В.

Проверил: доцент каф. ТМС

Чуфистов О.Е.

Пенза, 2018 г.

Задание на курсовую работу по дисциплине ПОМП

Спроектировать привод главного движения металлорежущего станка на основе исходных данных представленных в таблице (выбрать электродвигатель, определить структуру привода, произвести кинематический расчет привода, зубчатых передач, валов и т.д.).

| ФИО | Исходные данные | ||||

| nmin, мин-1 | nmах, мин-1 | j | Nэф, кВт | Класс станка | |

| Гавренкова А.В. | 1,41 | 4,67 | Н |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

| Разраб. |

| Гавренкова А.В. М.О. |

| Пров. |

| Чуфистов О.Е. |

| Т.контр. |

| Н. контр. |

| Утв. |

| «Проектирование коробки скоростей универсального станка нормальной точности» |

| Лит. |

| Листов |

| кафедра ТМС, гр. 15МТ1бав |

Пояснительная записка содержит 27 страниц формата А4, 6 таблиц, 3 рисунка. Использовано 4 источника. Графическая часть работы содержит 2 листа формата А1.

МЕТАЛЛОРЕЖУЩИЙ СТАНОК, КОРОБКА СКОРОСТЕЙ, СТРУКТУРНАЯ СЕТКА, ВАЛ, ЗУБЧАТАЯ ПЕРЕДАЧА, ШПИНДЕЛЬ, ГРАФИК ЧАСТОТ ВРАЩЕНИЯ

Цель работы - проектирование коробки скоростей универсального станка нормальной точности.

Спроектированная коробка скоростей металлорежущего станка должна обеспечивать стабильную работу в диапазоне частот вращения от 350 до 980 мин-1.

Степень внедрения - данная спроектированная коробка скоростей может быть использована в качестве привода главного движения металлорежущего станка.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

Введение.…………………………………………………………………………..5

1 Выбор электродвигателя для привода станка…………………………………7

2 Кинематический расчет привода станка……………...……………………….9

2.1 Выбор структуры привода……………………………………………………9

2.2 Построение структурной сетки привода…………………………………...11

2.3 Построение графика частот вращения………………………………..……13

2.4 Расчет фактических частот вращения шпинделя……………………….....14

3 Расчет элементов коробки скоростей………………………………………...15

3.1 Расчет валов…………………………………………………………………15

3.1.1 Определение расчетных крутящих моментов на валах…………………15

3.1.2 Расчет диаметров валов……………….…………………………………..16

3.2 Расчет зубчатых передач…………………………………………………..17

3.2.1 Расчет модулей зубчатых передач………………………………………17

3.2.2 Расчет числа зубьев зубчатых передач………………………………….18

4 Конструктивное оформление коробки скоростей………………………..….22

4.1 Определение диаметров валов и зубчатых колес…………………………22

4.2 Компоновка коробки скоростей……………………………………………24

Заключение………………………………………………………………………25

Список использованных источников…………………………………………..26

Приложение А. Спецификация…………………………………………………27

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

В процессе производственной деятельности перед инженером-машиностроителем встаёт ряд вопросов, связанных с обеспечением прочности, надёжности, долговечности станков при их минимальных размерах и металлоёмкости.

Эти вопросы становятся особенно актуальными при разработке приводов главного движения металлорежущих станков, поскольку их работоспособность и габариты в значительной мере влияют на эксплуатационные показатели технологического оборудования в целом.

Совокупность передач от двигателей, обеспечивающих движение исполнительных органов, называют приводом. В приводах источником движения является электродвигатель, а тип привода определяется видом передач к исполнительному органу: механическая, электрическая цепь или гидро-(пневмо) сеть. По характеру переключения частот (дискретному или непрерывному) различают ступенчатые и бесступенчатые приводы.

Приводы металлорежущих станков выполняют широкий спектр движений: рабочих, вспомогательных, установочных и т.д.

При этом перемещается инструмент или заготовка. Кинематические и силовые характеристики коробки скоростей должны обеспечить требуемые значения величины скоростей при обработке на станке различных деталей из различных деталей с различными физико-механическими свойствами.

Движение на коробку скоростей передается от электродвигателя через клиноременную передачу.

К приводам станков, с учётом технологического назначения станка предъявляются специальные требования – по передаче усилий, обеспечению постоянства скоростей, быстродействию, габаритным размерам, удобства управления.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

Электродвигатели выбирают по каталогам при соблюдении следующих условий:

1) Выбранный электродвигатель должен соответствовать параметрам питающей сети: напряжению и роду тока;

2) Мощность электродвигателя в процессе работы должна использоваться максимально;

3) При выборе двигателя по частоте вращения нужно стремиться к тому, чтобы частота вращения двигателя была как можно ближе к частоте вращения рабочей машины. Но при несовпадении частоты вращения рабочей машины и электродвигателя более целесообразно применить высокоскоростные электродвигатели (в частности, на 1500 мин-1) с соответствующей передачей;

4) Механические характеристики двигателя и рабочей машины должны соответствовать друг другу. В противном случае произойдёт нарушение технологического процесса.

5) Мощность электродвигателя выбирают, исходя из необходимой мощности обеспечения пуска, преодоление всех сопротивлений во время работы, соблюдение нормального теплового режима электродвигателя.

Правильный выбор номинальной мощности электродвигателя определяет эффективность привода. Применение двигателя недостаточной мощности приводит к преждевременному выходу его из строя. Использование двигателей завышенной мощности ведёт к увеличению первоначальной стоимости электропривода, увеличению расхода электроэнергии.

При выборе двигателя по номинальной частоте вращения учитывают экономические и технические показатели. Так, масса и стоимость быстроходных двигателей меньше, а номинальное КПД и коэффициент мощности больше.

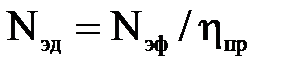

Выбор электродвигателя производим на основе максимальной эффективной мощности резания, указанной в задании, по формуле:

, кВт, (1.1)

, кВт, (1.1)

где  – мощность электродвигателя, кВт;

– мощность электродвигателя, кВт;

– эффективная мощность резания,

– эффективная мощность резания,

4,67 кВт;

4,67 кВт;

– КПД привода металлорежущего станка.

– КПД привода металлорежущего станка.

Принимаем, что проектируемый привод главного движения станка имеет  = 0,85.

= 0,85.

кВт.

кВт.

С учетом рассчитанного значения мощности электродвигателя и диапазона его частот вращения выбираем асинхронный трехфазный общепромышленный электродвигатель модели АИР112М4.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

Таблица 1.1 - Технические характеристики электродвигателя модели АИР112М4

| Мощность, кВт | Частота вращения вала, мин-1 | Сила тока при 380В, А | КПД, % | Коэффициент мощности | Момент инерции, кг·м2 | Масса, кг |

| 5,5 | 11,7 | 85,7 | 0,83 | 0,0236 |

Выбранный электродвигатель для привода металлорежущего станка работает от электросети переменного тока 50 Гц с напряжением 380 В.

Передача движения от вала электродвигателя к первому валу коробки скоростей осуществляется за счет ременной передачи.

2 Кинематический расчет привода станка

2

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

В современных металлорежущих станках приводы главного движения делят на разделенные и неразделённые приводы.

Нераздельный привод выполняется в виде комплекса коробки скоростей и шпиндельного узла, помещаемых в один общий корпус. Такая конструкция компактна, но часто имеет неудовлетворительные динамические характеристики и теплостойкость, так как колебания и выделяемая в коробке теплота передаются на шпиндель.

Раздельный привод состоит из коробки скоростей и шпиндельной бабки, выполненных в разных корпусах. Шпиндельный узел в раздельном приводе нагревается меньше. Колебания, возникающие в коробке скоростей,

на шпиндельный узел не передаются.

Рассматриваемый в курсовой работе металлорежущий станок относится к классу точности Н (нормальная). Принимаем, что привод главного движения металлорежущего станка является нераздельным.

Кинематический расчёт коробки скоростей заключается в подборе ее оптимальных конструктивного и кинематического вариантов и определении оптимальных передаточных отношений и чисел зубьев зубчатых передач.

Коробка скоростей является множительным механизмом, состоящим из последовательно расположенных элементарных двухваловых передач, переключение которых обеспечивается передвижными блоками.

Совокупность передач, связывающих вращение двух соседних валов, называется группой передач, которая характеризуется диапазоном регулирования, количеством передач в группе, их передаточными отношениями.

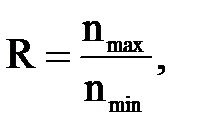

Диапазон регулирования привода является отношением предельных частот вращения ведомого вала при последовательном переключении всех

передач данной группы:

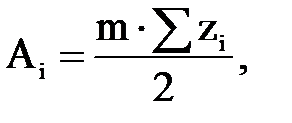

(2.1)

где nmax – максимальная частота вращения шпинделя, nmax = 980 мин-1,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

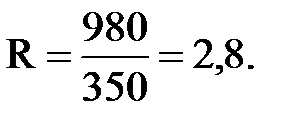

nmin – минимальная частота вращения шпинделя, nmin = 350 мин-1,

Знаменатель геометрического ряда φ = 1,41 соответствует всем современным приводам металлорежущим станкам и автоматам, где требуется точная настройка на заданный режим резания [1, c.5].

Число ступеней вращения привода [1, с.5]:

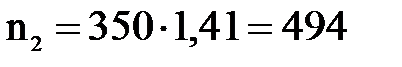

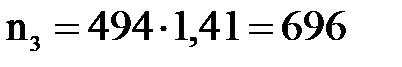

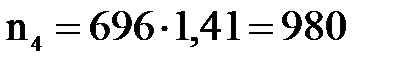

Определяем частоты вращения шпинделя металлорежущего станка:

мин-1

мин-1

мин-1

мин-1

мин-1

мин-1

мин-1

мин-1

Рассчитанные частоты вращения шпинделя сводим в таблицу 2.1

Таблица 2.1 - Частоты вращения шпинделя металлорежущего станка

| № | Ni, мин-1 |

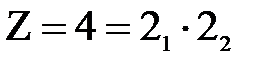

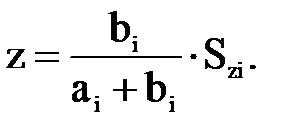

Составим структурную формулу привода металлорежущего станка с учетом того, что в обеих группах, Ра и Рб, будет по 2 передачи:

Таким образом, структура коробки скоростей будет иметь вид как на рисунке 2.1.

Рисунок 2.1 - Структура коробки скоростей

металлорежущего станка

2.2 Построение структурной сетки привода

Структурная сетка коробки скоростей представляет собой графическое изображение порядка включения передач привода с данной структурой. По данной сетке можно проследить связи между передаточными отношениями групповых передач (групповой передачей называют совокупность передач между двумя последовательными валами коробки скоростей). Вместе с тем структурная сетка не дает конкретных значений этих величин. Структурная сетка содержит следующие данные о приводе:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

2) число передач в каждой группе;

3) относительный порядок конструктивного расположения вдоль цепи передач;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

5) диапазон регулирования групповых передач и всего привода;

6) число частот вращения ведущего и ведомого валов групповой передачи.

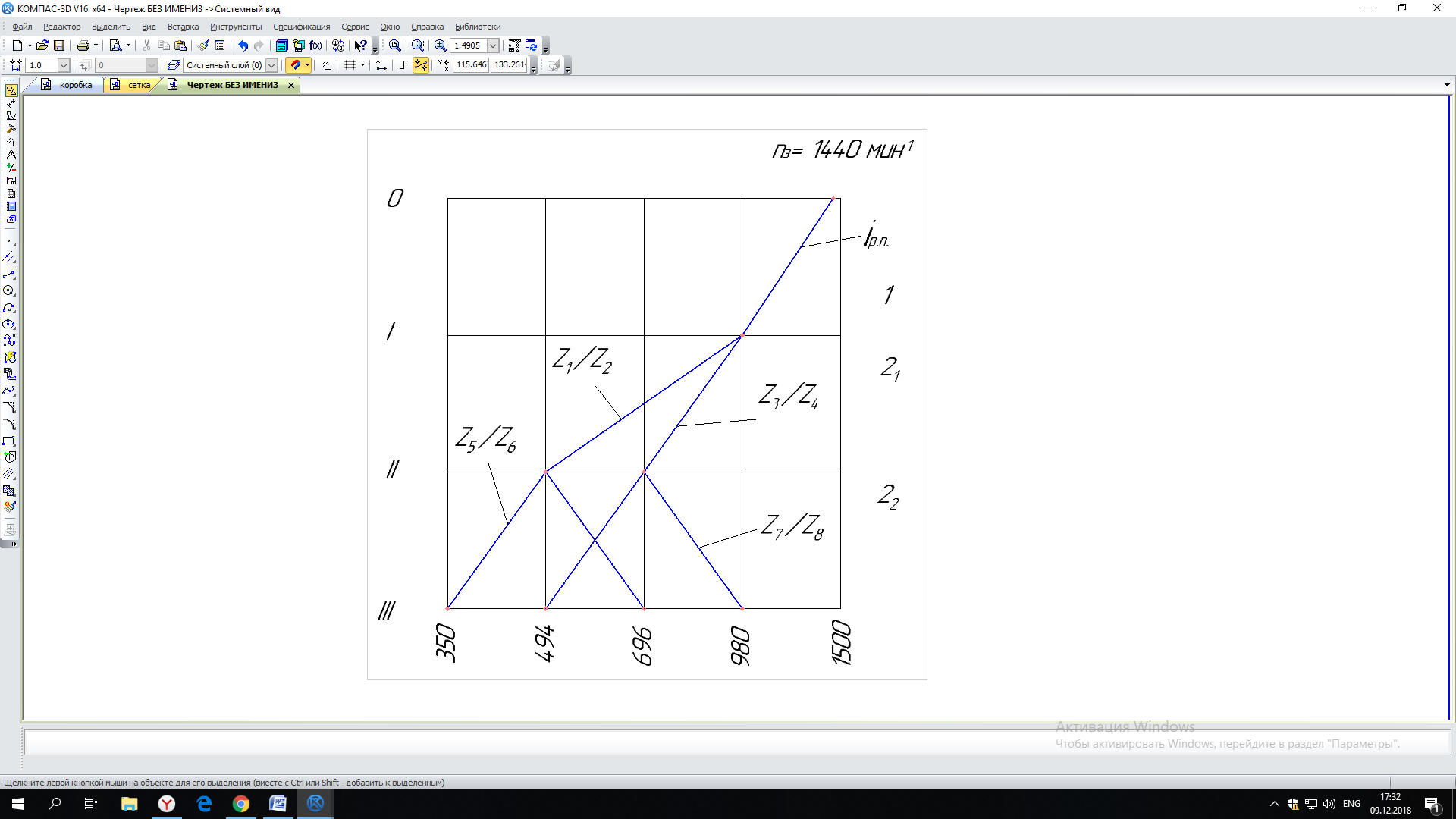

Структурная сетка коробки скоростей привода металлорежущего станка показана на рисунке 2.2.

Рисунок 2.2 – Структурная сетка коробки скоростей станка

Показанная структурная сетка обеспечивает 4 скорости вращения и выступает основой для построения графика частот вращения валов привода станка.

2.3 Построение графика частот вращения

В отличие от структурной сетки график частот вращения станка позволяет определить конкретные величины передаточных отношений всех передач привода и частоты вращения всех его валов. Его строят в соответствии с кинематической схемой привода и структурной сеткой. При разработке кинематической схемы коробки скоростей станка с вращательным главным движением должны быть известны число скоростей вращения, частоты вращения шпинделя, знаменатель геометрического ряда.

При заданном (или выбранном) числе скоростей число групп передач, число передач в каждой группе и порядок расположения групп можно выбирать различными. Этот выбор и определяет в основном и определяет конструкцию коробки скоростей.

График частот вращения коробки скоростей привода металлорежущего станка показан на рисунке 2.3.

Рисунок 2.3 - График частот вращения коробки скоростей станка

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

2.4 Расчет фактических частот вращения шпинделя

Определяем передаточные отношения для каждой передачи проектируемого привода на основании графика частот вращения коробки скоростей (рис.2.3)

i1-2 = 494/980 = 0,504;

i3-4 = 696/980 = 0,710;

i5-6 = 350/494 = 0,708;

i7-8 = 696/494 = 1,4.

Определяем фактические частоты вращения шпинделя металлорежущего станка.

Частота вращения вала I = n0. При последовательном переключении группы Ра и при минимальных частотных передаточных отношений в группе Рб, на шпинделе станка получится 2 частоты вращения:

мин-1

мин-1

мин-1

мин-1

Для получения следующих 2 частот вращения необходимо включить в группе Рб пару с передаточным отношением i7-8:

мин-1

мин-1

мин-1

мин-1

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

Таблица 2.4 - Фактические частоты вращения шпинделя

| № | Ni, мин-1 |

| 349,69 | |

| 492,62 | |

| 691,49 | |

| 974,12 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

3.1 Расчет валов

3.1.1 Определение расчетных крутящих моментов на валах

При проектировании коробки скоростей универсального станка для уменьшения габаритов привода рекомендуется ограничить передаваемую мощность на шпинделе критической частотой вращения  , которая принимается по [3] равной частоте вращения верхней ступени нижней трети диапазона регулирования, т.е. для проектируемого привода np = n2 = 494 мин-1.

, которая принимается по [3] равной частоте вращения верхней ступени нижней трети диапазона регулирования, т.е. для проектируемого привода np = n2 = 494 мин-1.

В области частот вращения с n1 = 350 до n2 = 494 мин-1 мощность проектируемого привода ограничена величиной крутящего момента Mp, который определяется из выражения [1, c.40]

(3.1)

где Nэ – эффективная мощность на шпинделе, Nэ = 4,67 кВт.

Крутящий момент Mp на III валу

Н·м.

Н·м.

При определении крутящего момента Mр на промежуточных валах исходят из того, что Mp будет при передаче полной мощности на минимальной частоте вращения этого вала [1, c.40]. Крутящий момент Mp для II вала определяется при n = 494 мин-1.

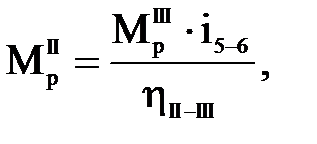

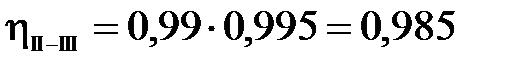

(3.2)

(3.2)

где ηII-III - расчетный КПД между смежными II и III валами, включающий табличный КПД зубчатой передачи и КПД одной пары подшипников качения

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

(3.3)

(3.3)

Н·м.

Н·м.

Крутящий момент Мр на I валу

Н·м.

Н·м.

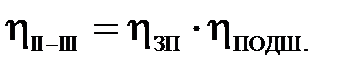

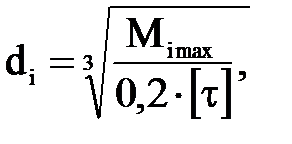

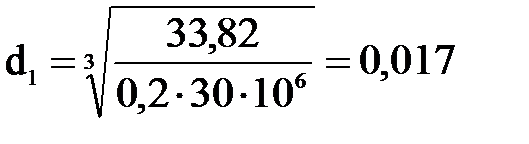

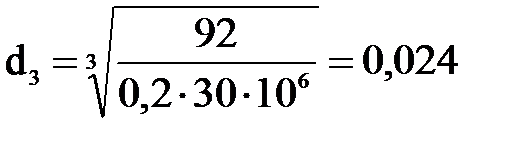

3.1.2 Расчет диаметров валов

Ориентировочно диаметры всех промежуточных валов можно определить по формуле [1, с.42]

(3.4)

(3.4)

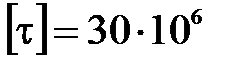

где  Па - допустимое напряжение на кручение, принимается заниженным, так как неизвестно пространственное положение валов.

Па - допустимое напряжение на кручение, принимается заниженным, так как неизвестно пространственное положение валов.

Отсюда:

м (принимаем 20 мм);

м (принимаем 20 мм);

м (принимаем 22 мм);

м (принимаем 22 мм);

м (принимаем 25 мм).

м (принимаем 25 мм).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

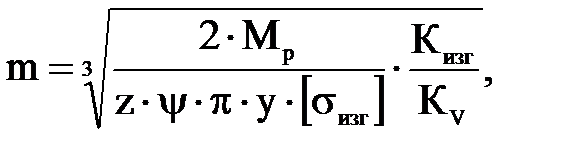

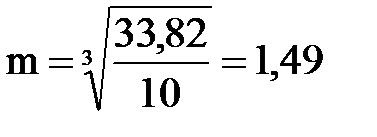

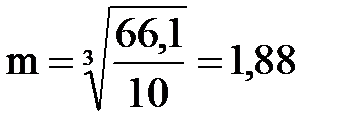

3.2.1 Расчет модулей зубчатых передач

Ориентировочно модуль зубчатой передачи  можно определить исходя из окружного усилия на минимальной по размеру шестерне в группе передач и усилия, допускаемого прочностью зуба на изгиб [2]:

можно определить исходя из окружного усилия на минимальной по размеру шестерне в группе передач и усилия, допускаемого прочностью зуба на изгиб [2]:

м, (3.5)

м, (3.5)

где Мр - расчетный крутящий момент, передаваемый рассматриваемой группой передач, Н·м;

z - число зубьев самой малой шестерни в этой же группе передач;

y - коэффициент формы зуба;

ψ - относительная ширина венца зубчатого колеса;

- допустимое напряжение на изгиб.

- допустимое напряжение на изгиб.

После принятия z = 20, y = 0,1; ψ = 8 (для подвижных шестерен привода главного движения);  = 370…400 МПа, Ky = Kизг = 1 (для легированных сталей).

= 370…400 МПа, Ky = Kизг = 1 (для легированных сталей).

Тогда

мм. (3.6)

мм. (3.6)

Для группы Ра  мм (принимаем 1,5 мм).

мм (принимаем 1,5 мм).

Для группы Рб  мм (принимаем 2 мм).

мм (принимаем 2 мм).

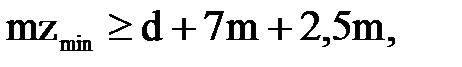

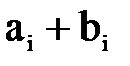

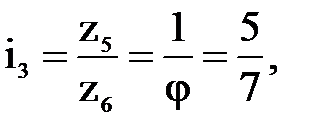

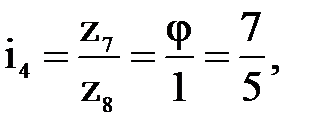

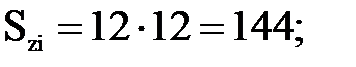

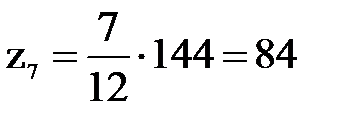

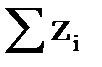

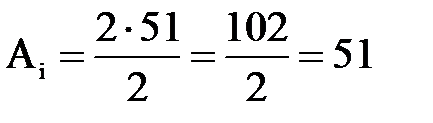

3.2.2 Расчет числа зубьев зубчатых передач

Для того чтобы получить группы минимального радиального размера, необходимо найти в каждой группе шестерню с минимальным числом зубьев, затем, ориентируясь на это число зубьев, подобрать число зубьев для всех остальных шестерен по передаточным отношениям [1, с.44].

Так как  (3.7)

(3.7)

то  (3.8)

(3.8)

где d и m - диаметр вала и модуль посаженной на него шестерни, мм.

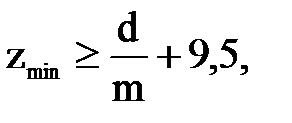

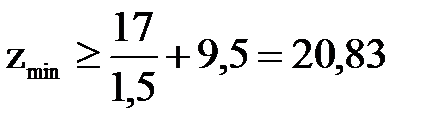

Для группы Pa

.

.

Принимаем zmin = 21.

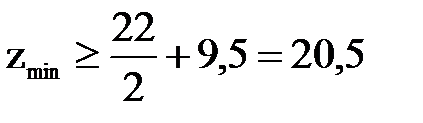

Для группы Pб

.

.

Принимаем zmin = 21.

После определения zmin можно приступать к расчету числа зубьев всех шестерен проектируемого привода станка, используя метод наименьшего

кратного для получения наименьших радиальных размеров привода.

Для ведущих шестерён

(3.9)

(3.9)

Для ведомых шестерён

(3.10)

(3.10)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

для каждой группы передач;

для каждой группы передач;

- целые числа, выражающие передаточные отношения.

- целые числа, выражающие передаточные отношения.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

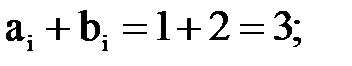

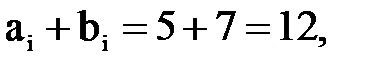

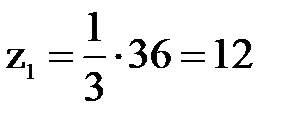

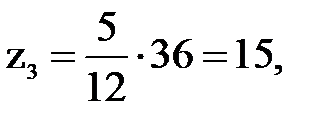

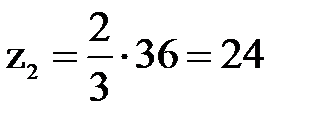

,

,

,

,

Так как для данной группы передач zmin = 21 и разница в соседних числах зубьев двойного блока привода z1 – z3 должна быть не менее 4…5 для беспрепятственного переключения блока шестерен, берем общий множитель 1,75, тогда:

;

;  ;

;

;

;

Для группы передач i3 – i4 :

,

,

.

.

Так как для данной группы передач zmin = 21, принимаем общий делитель 2,85, имеем:

Рассчитанные значения зубьев зубчатых колес сводим в таблицу 3.2.

Таблица 3.2 - Значения зубьев зубчатых колес

|

|

|

|

|

|

|

|

После подбора числа зубьев всех шестерен проверяем отклонения расчетных частот вращения шпинделя от теоретических. Для этого достаточно, чтобы относительная частота общего передаточного отношения кинематической цепи станка не выходила за пределы [1, c.46]

(3.11)

(3.11)

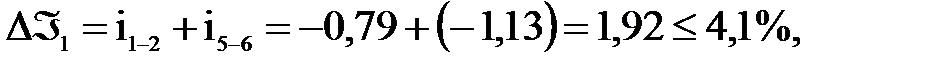

Передаточное отношение iр.п. ременной передачи можно подобрать точно, тогда считаем для неё

Расчет относительных погрешностей передаточных отношений сводим в таблицу 3.3.

Таблица 3.3 - Погрешности передаточных отношений

| Передаточное отношение | Табличное | Рассчитанное | Относительная погрешность, % |

| 0,711 | 0,711 | |

| i1-2 | 0,504 | 0,500 | -0,79 |

| i3-4 | 0,710 | 0,703 | -0,98 |

| i5-6 | 0,708 | 0,700 | -1,13 |

| i7-8 | 1,4 | 1,428 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

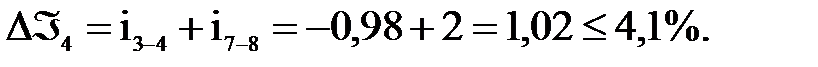

Общая относительная погрешность передаточного отношения для каждой частоты вращения шпинделя станка:

Из проверочных расчетов видно, что числа зубьев зубчатых колес подобраны правильно, так как фактические частоты вращения шпинделя не выходят за пределы допустимых.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

4.1 Определение диаметров валов и зубчатых колес

Определением ориентировочных диаметров валов, числа зубьев всех зубчатых колес проектируемого привода и модулей всех групп передач заканчивается кинематический расчет привода главного движения.

Теперь приступаем к конструктивному оформлению разрабатываемой коробки скоростей станка.

Перемещающиеся блоки зубчатых колес устанавливаются на шлицевые валы. Неподвижные зубчатые колеса устанавливаем на валы со шпоночным пазом.

Определяем делительные (d) и наружные (de) диаметры зубчатых колес по [1, с.48]

(4.1)

(4.1)

где  - модуль зубчатого колеса, мм;

- модуль зубчатого колеса, мм;

z - число зубьев колеса, шт.

(4.2)

(4.2)

Для группы передач Pa

мм,

мм,  мм;

мм;

мм,

мм,  мм;

мм;

мм,

мм,  мм;

мм;

мм,

мм,  мм.

мм.

Для группы передач Рб

мм,

мм,  мм;

мм;

мм,

мм,  мм;

мм;

мм,

мм,  мм;

мм;

мм,

мм,  мм.

мм.

Рассчитанные значения делительных и наружных диаметров зубчатых колес сводим в таблицу 4.1.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПензГТУ 3.15.03.05.539 ПЗ |

Таблица 4.1 - Рассчитанные значения делительных и наружных диаметров зубчатых колес

| Число зубьев колеса, шт. | Модуль, мм | Делительный диаметр, мм | Наружный диаметр, мм |

| Z1 = 21 | 1,5 | 31,5 | 34,5 |

| Z2 = 42 | 1,5 | ||

| Z3 = 26 | 1,5 | ||

| Z4 = 37 | 1,5 | 55,5 | 58,5 |

| Z5 = 21 | |||

| Z6 = 30 | |||

| Z7 = 30 | |||

| Z8 = 21 |

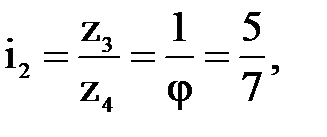

Межцентровое расстояние между смежными валами [1, c.48]

(4.3)

(4.3)

где  - суммарное число зубьев между смежными валами, какой - либо передачи группы.

- суммарное число зубьев между смежными валами, какой - либо передачи группы.

Между первым и вторым валом

мм.

мм.

Между вторым и третьим валом

мм.

мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |