Техническая диагностика — это процесс определения технического состояния объекта диагностирования с определенной точностью. Результатом диагностирования (технического диагноза) является заключение о техническом состоянии объекта с указанием при необходимости места, вида и причины дефекта. При диагностировании следует различать рабочее воздействие на объект при его функционировании, и тестовое воздействие на объект, подаваемое только для целей диагностирования.

Сущность безразборных методов диагностики неисправностей заключается в том, что исследуются признаки и измеряются какие-либо параметры (группа параметров) работающей машины. Полученные данные сопоставляются с нормативами допустимых отклонений, установленных на исправных и отрегулированных машинах. В результате анализа делается общее заключение о техническом состоянии машины и принимается решение по ее ремонту.

Применение методов безразборной дефектации технического состояния машин дает значительный экономический эффект: создаются оптимальные условия регулировки рабочих параметров, влияющих на экономичность работы машины и износ деталей; предупреждаются аварийные состояния машины; сохраняются условия приработки сопряженных деталей. В результате повышается надежность и долговечность, увеличивается межремонтный период и сокращаются затраты на ремонт машины.

Разработаны методы и технические средства безразборной дефектации для двигателей внутреннего сгорания, турбин, турбонагнетателей, компрессоров, насосов, редукторов, судовых систем и т. д. Наибольшее распространение получили следующие методы:

-диагностика по внешним признакам работы (шумность, дымность, нагрев, вибрация, течь, пропаривание и т. д.);

-измерение выходных рабочих параметров (производительность, мощность, скорость и т. п.);

-измерение параметров рабочих процессов (давление, температура, скорость рабочих органов, расход рабочего вещества и т. д.);

-анализ состава продуктов износа при трении (или другом виде износа);

-анализ состава и свойств веществ, используемых в рабочих процессах.

При нормальных условиях эксплуатации и оптимальной регулировке механизмов, обслуживающих двигатель, изменение внешних признаков его работы связано прежде всего с износами трущихся пар.

Увеличение зазоров в коренных шатунных и головных подшипниках приводит к появлению стуков. При увеличении зазоров усиливается нагрев подшипников.

Износ зеркала цилиндра, тронка поршня и поршневых колец изменяет и динамику работы поршневой группы. При этом увеличиваются стуки при подходе поршня к верхней и нижней мертвым точкам, меняется общий характер вибрации двигателя, увеличиваются дымность и происходит прорыв газов в картер.

Простейшими техническими средствами безразборной диагностики являются стетоскопы, термометры, термокарандаши, газоанализаторы, вибрографы, виброметры.

Наиболее объективная количественная оценка технического состояния дизеля достигается применением метода виброакустического контроля, который проводится с использованием специальных виброакустических приборов.

В основу метода положена зависимость параметров шума и вибрации от кинетической энергии подвижных соединений.

Увеличение зазора в сопряжении при эксплуатации меняет величину параметров вибрации: амплитуды, частоты, типа спектральной кривой и общего уровня вибрации.

Сопоставляя спектры вибрации, полученные при диагностике, со спектрами вибрации начального и предельно допустимого периодов эксплуатации, можно оценить техническое состояние двигателя. Для ведения виброакустического контроля выпускаются различные приборы, которые измеряют отдельные параметры вибрации и могут собираться в универсальную блок-схему для одновременного контроля нескольких параметров. Одновременный контроль всех выходных параметров ДВС практически неосуществим, и экономически нецелесообразен, поэтому для технической диагностики выбирается определенное количество параметров. Наибольшее количество параметров определяется при стендовых, швартовных и ходовых испытаниях, когда проводятся комплексные теплотехнические испытания двигателей.

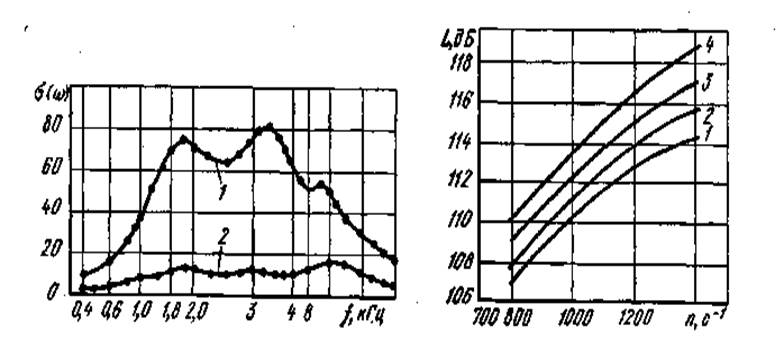

На рисунке 1 дана зависимость энергии вибрации блока двигателя от частоты: кривая 1 — для предельного и кривая 2 — для нормального зазоров между поршнем и цилиндровой втулкой.

На рисунке 2 показан пример зависимости вибрации цилиндровой втулки двигателя от частоты вращения при различных значениях теплового зазора втулка—поршень.

Рисунок 1. График зависимости энергии.

Рисунок 2. График зависимости вибрации