Инженерная школа

Кафедра Теплотехники и Теплоэнергетики

«ТЭиТТ»

Курсовой проект по дисциплине

«Котельные установки и парогенераторы»

| Выполнил студент группы Б-3304: Казьмин Д.А. | ||

| . | Принял преподаватель: Лесных А.В.. |

г. Владивосток

Описание котла ТП-170-100

.

Котлоагрегат ТП-170 предназначен для получения пара высокого давления при сжигании природного газа, угля и мазута и рассчитан на следующие параметры пара:

- номинальная паропроизводительность 170 т/год;

- давление в барабане 10 МПа;

- давление за главной паровой задвижкой 9,8 МПа;

- температура питающей воды 215°С.

Котлоагрегат имеет П-образную компоновку - производительность 47,3 кг/с. Котел двухбарабанный, вертикально-водотрубный, радиационный с естественной циркуляцией и с предвключенным разделительным барабаном. Он состоит из топочной камеры, являющейся восходящим газоходом и опускной конвективной шахты, разделенной на два газохода.

На стенах топочной камеры размещены панели испарительных экранов и 4 горелки, расположенные в два яруса. Объем топочной части составляет 885 м3. В верхней части топки в поворотной камере, соединяющей топку с конвективной шахтой, расположен пароперегреватель. В конвективной шахте установлены две ступени водяного экономайзера и 4 ступени воздухоподогревателя.

Котел ТП-170-100 оснащен горизонтальным неохлаждаемым подом топки, выполненный без охлаждения экранными трубами, что улучшает использование располагаемого объема. Горелки расположены на фронтовой стенки топки (удается уменьшить потерю от недожога топлива).

Воздухоподогреватель смещен относительно водяного экономайзера. При изготовлении котлов ТП-170-100 для работы на маловлажном каменном угле оказалось целесообразным полностью отказаться от установки нижней части водяного экономайзера, практически это было осуществлено путем оставления незаполненным соответствующего газохода в унифицированном котле.

Каждый барабан разделен перегородками на три отсека для работы по схеме двухступенчатого испарения. Расстояние между осями барабанов 1100 мм(определяется гидравлическим сопротивлением в соединительных трубах).

Экранные камеры изготавливались из толстенных труб, из стали СТ-20-К. Верхняя часть образует фестон, между трубами которого проходят выходящие из топки дымовые газы. Питание фронтового экрана осуществляется по трем вертикальным трубам диаметром 273*25мм. Задний экран питается водой по двум трубам того же диаметра. Каждый их этих экранов образует циркуляционный контур шириной 10м. Питание боковых экранов чистого и соленого отсека производится трубами 108*8мм. Паровая смесь отводится из этих экранов в верхний барабан котла.

Насыщенны пар из пароохладителя попадает во второй по ходу газов пакет змеевиков где перегревается до температуры 360-420 оС. Поверхность нагрева пароперегревателя можно изменять в зависимости от свойств сжигаемого топлива. Расположение камер перегревателя, а также выполнение поверхности нагрева змеевиков во всех случаях остаются одинаковыми. При номинальной нагрузке котла падение давления пара в пароперегревателе составляет 10 ата.

Как правило, водяной экономайзер разделяется по высоте на две части, между которыми установлены кубы верхней части воздухоподогревателя. Экономайзер состоит из отдельных пакетов змеевиков. У котлов ТП-170-100 на каждые три-четыре трубных винта по высоте газохода устанавливают ремонтный проем с лазами. Для защиты труб от износа устанавливали щитки, периодически заменявшиеся.

В уходящих из котлов дымовых газах содержатся летучая зола и сернистый ангидрид (SO2). Летучая зола, которой может выпадать в районе крупной ТЭС, работающей на многозольном топливе, более 800 г на 1 км2 в год, очень сильно ухудшает санитарно-гигиенические условия окружающей местности. Летучая зола чрезвычайно тонка, 50% ее имеет поперечный размер всего 2 - 5m., вследствие чего она может проникать в глаза, легкие, с пищей попадать в желудок человека, принося вред организму. Конечно, для снижения концентрации пыли в атмосферном воздухе в районах крупных электростанций ставят золоулавливающие установки и высокие (100—150 м) дымовые трубы, тем не менее, без надлежащего контроля автоматики за процессом горения нормы ISO 14000 будет выполнять крайне сложно и неэффективно вследствие большей загруженности очистительных сооружений.

Так как котел ТП-170-100 является котлом с традиционной П-компоновкой, то за топкой у него расположены следующие поверхности нагрева: ширмовая часть перегревателя, пароперегреватель, водяной экономайзер 2-ой ступени, воздухоподогреватель 2-ой ступени, водяной экономайзер 1-ой ступени, воздухоподогреватель 1-ой ступени.

Общий вес без обмуровки равен 859 т, обмуровку котлов высокого давления выполняют минимальной толщины.

Исходные данные

Табличные характеристики топлива – Партизанское месторождение, марка топлива – Т

| Наименование | Обозначение | Размерность | Содержание по весу |

| Углерод | Сr | % | 58,8 |

| Водород | Hr | % | 2,7 |

| Кислород | Or | % | 3,8 |

| Азот | Nr | % | 0,7 |

| Сера | Srp+o | % | 0,5 |

| Зольность | Ar | % | 28,5 |

| Влажность | Wrt | % | |

| Выход летучих | Vdaf | % | |

| Низшая теплота сгорания | QrH | кДж/кг |

При номинальной нагрузке котельный агрегат на твердом топливе по расчету имеет:

Паропроизводительность - 170 т/ч

Давление пара за котлом - 100 ата

Температура перегретого пара за котлом – 510 оС

Температура питательной воды – 205 оС

Перерасчет характеристик твердого топлива:

Заданная нагрузка Dном=0,7 – 119 т/ч

Перерасчет топлива на заданную зольность - Ar2 = 31%

Коэффициент перерасчета - k=(100-Ar2)/(100-Ar)=(100 – 31)/(100 - 28,5)=0,965035

Перерасчет на заданную зольность:

| Величина | Размерность | Формула | Расчет | Результат |

| Сr | % | Сr*k | 58,8*0,965035 | 56,74406 |

| Hr | % | Hr*k | 2,7*0,965035 | 2,605595 |

| Or | % | Or*k | 3,8*0,965035 | 3,667133 |

| Nr | % | Nr*k | 0,7*0,965035 | 0,675525 |

| Srp+o | % | Srp+o*k | 0,5*0,965035 | 0,482518 |

| Wrt | % | Wrt *k | 5*0,965035 | 4,825175 |

| QrH | кДж/кг |

| (2219+24,4*5)*((100-5-31)/(100-5-28,5))-24,4*5 | 2130,992 |

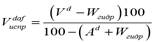

| Vdaf | % |

| ((8,084211 -3,1)*100)/(100-(31+3,1)) | 7,563293667 |

Cr+Hr+Or+Nr+Srp+o+Wrt +Ar=100%

56,742+2,6055+3,667+0,6755+0,4825+4,825+31=100%

Выбор типа шлакоудаления при сжигании твердого топлива:

Жидкое шлакоудаление применяют для сжигания малореакционных углей (антрацитов, полуантрацитов, тощих и слабоспекающихся каменных углей при выходе летучих веществ VГ < 25 %), оно рекомендуется при сжигании шлакующих каменных и бурых углей (типа Канско-Ачинских бурых углей, кузнецких каменных углей и донецкого ГСШ), отличающихся повышенным количеством относительно легкоплавкой золы (t3 = 1150-1300 °С).

Организация жидкого шлакоудаления с высоким уровнем температуры горения топлива обеспечивает при малом выходе летучих веществ заметное уменьшение потерь топлива с недожогом, а в случае сжигания высокозольных топлив позволяет облегчить борьбу с шлакованием и износом конвективных поверхностей. В результате повышается надежность и экономичность работы котла, однако необходимо принимать специальные меры для снижения образования токсичных газов (NO, SО3 и др.) в зоне высоких температур, что дополнительно ограничивает применение жидкого шлакоудаления. А так же уменьшает опасность износа поверхностей нагрева летучей золой особенно при сжигании многозольных топлив.

Определение коэффициента избытка воздуха:

Котел работает на каменном угле, поэтому, приняв величину коэффициента избытка воздуха на выходе из топки  =1,2 и зная величину присосов воздуха по элементам газового тракта

=1,2 и зная величину присосов воздуха по элементам газового тракта  , находим коэффициенты избытка воздуха за каждой поверхностью нагрева по формуле:

, находим коэффициенты избытка воздуха за каждой поверхностью нагрева по формуле:

=

=  +

+  ;

;

где  - сумма присосов воздуха от топки до данной поверхности включительно.

- сумма присосов воздуха от топки до данной поверхности включительно.

Расчетная величина присоса воздуха в газоходах котла при пониженной нагрузке определяется по формуле:

ΔɑD=Δɑ*(Dном/D)^0,5=1,434274

Присосы воздуха в топку при пониженной нагрузке определяются по формуле:

ΔɑТ=ΔɑT(ном)*(Dном/D)

| Поверхность нагрева | Значение присоса воздуха Δɑ | Значение присоса воздуха при пониженной нагрузке | Коэффициент избытка воздуха на

выходе

= =  + +

| Среднее значение коэффициента избытка воздуха по поверхности |

| Топка | 0,1 | 0,07 | 1,47 | 1,47 |

| Фестон | 1,47 | 1,47 | ||

| КПП-1 | 0,03 | 0,0250998 | 1,4951 | 1,4783666 |

| ВЭК-1 | 0,02 | 0,0167332 | 1,511833 | 1,4867332 |

| ВЗП-1 | 0,03 | 0,0250998 | 1,536933 | 1,49677312 |

| ВЭК-2 | 0,02 | 0,0167332 | 1,553666 | 1,50625527 |

| ВЗП-2 | 0,03 | 0,0250998 | 1,578766 | 1,51661392 |

Расположены следующие поверхности нагрева: топка, ширмовая часть перегревателя, пароперегреватель, водяной экономайзер 2-ой ступени, воздухоподогреватель 2-ой ступени, водяной экономайзер 1-ой ступени, воздухоподогреватель 1-ой ступени/\

Теоретический расчет объемов воздуха и продуктов сгорания:

| Наименование | Формула | Единицы измерения | Значение | |

| Теоретический объем для сжигания 1 кг топлива | VоН = 0,0889 * (Сr + 0,375 * Srр+o) + 0,265 * Hr – 0,0333 * Or | м3/кг | 5,628999493 | |

| Теоретический объем для сжигания 1 кг топлива | LoH=0,115*(Cr+0,0375*Srp+o)+0,342*Hr-0,0431 | м3/кг | 7,375660577 | |

| Объем 2х-атомных газов | VHON2=0,79*VHo+0,008*Nr | м3/кг | 5,980406192 | |

| Объем 3х-атомных газов | VHRO2=(1,866*(Cr+0,375*Srp+o))/100 | м3/кг | 1,0622205 | |

| Объем водяных паров | VHO.H2O=0,111*Hr+0,0124*Wr+0,016*VHo | м3/кг | 0,470065846 | |

| Теоретический объем азота | VоN3 =0.79V  +0.8 +0.8

| м3/кг | 5,980406192 | |

| Величина | Размерность | VoH=5,629; VON2H=5,980406; VRO2H=1,062221; Vo H2OH= 0,470066; Ar=31 | |||||

| Газоход | |||||||

| Топка | Фестон | КПП-1 | ВЭК-1 | ВЗП-1 | ВЭК-2 | ВЗП-2 | |

| Коэффициент избытка воздуха в элементе | |||||||

| - | 1,47 | 1,4950998 | 1,511833 | 1,5369328 | 1,553666 | 1,5787658 |

| м3/кг | 0,512395922 | 0,51465651 | 0,51616357 | 0,51842416 | 0,51993122 | 0,5221918 |

| м3/кг | 10,1583223 | 10,2996091 | 10,3938002 | 10,535087 | 10,6292782 | 10,770565 |

| - | 0,104566529 | 0,10313212 | 0,10219751 | 0,10082693 | 0,09993346 | 0,09862254 |

| - | 0,050440999 | 0,04996855 | 0,04966072 | 0,04920929 | 0,04891501 | 0,04848323 |

| - | 0,155007527 | 0,15310067 | 0,15185823 | 0,15003622 | 0,14884846 | 0,14710577 |

| кг/кг | 0,024267906 | 0,02388456 | 0,02363566 | 0,02327187 | 0,02303551 | 0,02268984 |

| кг/кг | 11,49666581 | 11,6811863 | 11,8042 | 11,9887205 | 12,1117342 | 12,2962547 |

Действительные объемы воздуха и продуктов сгорания

| (c  ) )

|

|

|

|

|

|

| - | ||||||

| - |

Энтальпии 1 м3 газов и воздуха и 1 кг зол

|

|

|

|

|

|

|

| 180,57749 | 777,45281 | 70,979943 | 748,65693 | 22,599 | 1051,6092 | |

| 381,33716 | 1560,886 | 143,37008 | 1502,9429 | 47,43 | 2133,0233 | |

| 595,9057 | 2350,2996 | 218,11055 | 2274,1158 | 73,656 | 3237,9719 | |

| 822,15867 | 3157,6545 | 295,20135 | 3056,5467 | 100,719 | 4375,7335 | |

| 1061,1583 | 3982,9505 | 374,64248 | 3861,4937 | 128,34 | 5547,0913 | |

| 1302,2823 | 4820,2074 | 455,96387 | 4683,3276 | 156,798 | 6735,2516 | |

| 1557,2153 | 5675,4055 | 541,04579 | 5527,6775 | 185,256 | 7958,9225 | |

| 1815,3348 | 6554,5252 | 629,88823 | 6383,2854 | 214,551 | 9214,2993 | |

| 2078,7655 | 7457,5665 | 718,73068 | 7233,2643 | 244,962 | 10500,025 | |

| 2346,4451 | 8360,6079 | 813,21391 | 8105,7593 | 275,373 | 11795,64 | |

| 2618,3735 | 9269,6296 | 908,16721 | 9006,3992 | 306,9 | 13103,07 | |

| 2895,6131 | 10172,671 | 1005,0008 | 9907,0391 | 337,311 | 14410,596 | |

| 3171,7904 | 11099,634 | 1105,5949 | 10802,05 | 380,835 | 15757,854 | |

| 3453,2788 | 12983,462 | 1311,0136 | 12648,362 | 492,156 | 18239,91 | |

| 3733,7051 | 12983,462 | 1311,0136 | 12648,362 | 492,156 | 18520,337 | |

| 3930,2159 | 13940,327 | 1415,3683 | 13571,518 | 524,799 | 19810,71 | |

| 4300,9308 | 14891,211 | 1522,0732 | 14489,045 | 577,53 | 21291,745 | |

| 4585,6059 | 15848,076 | 1630,6584 | 15412,201 | 611,568 | 22675,909 | |

| 4871,3432 | 16828,863 | 1739,2436 | 16357,873 | 651,186 | 24090,636 | |

| 5161,3294 | 17779,748 | 1851,5894 | 17303,544 | 703,08 | 25495,746 | |

| 5451,3156 | 18760,534 | 1962,5249 | 18249,216 | - | - | |

| 5741,3018 | 19741,321 | 2074,8706 | 19194,888 | - | - |

Энтальпии теоретического объема воздуха и продуктов сгорания

| оС | Iо в | Iо г | Iзл | I=Iог+(а-1)*Iов+Iзл | |||||||||||

| Топка и Фестон | КПП-1 | ВЭК-1 | ВЗП-1 | ВЭК-2 | ВЗП-2 | ||||||||||

| 1,54 | 1,59 | 1,61 | 1,66 | 1,69 | 1,73 | ||||||||||

| I | ΔI | I | ΔI | I | ΔI | I | ΔI | I | ΔI | I | ΔI | ||||

| 748,65693 | 1051,6092 | 22,599 | 1426,077 | 1426,077 | 1444,868131 | 1444,8681 | 1457,395557 | 1457,3956 | 1457,395557 | 1457,3956 | 1488,714124 | 1488,7141 | 1507,505264 | 1507,5053 | |

| 1502,9429 | 2133,0233 | 47,43 | 2886,8364 | 2156,4567 | 2924,559972 | 2184,7141 | 2949,709016 | 2203,5523 | 2949,709016 | 2203,5523 | 3012,581627 | 2250,6479 | 3050,305193 | 2278,9052 | |

| 2274,1158 | 3237,9719 | 73,656 | 4380,4623 | 3633,6494 | 4437,542164 | 3681,0511 | 4475,595399 | 3712,6522 | 4475,595399 | 3712,6522 | 4570,728488 | 3791,6551 | 4627,808342 | 3839,0568 | |

| 3056,5467 | 4375,7335 | 100,719 | 5913,0294 | 5146,7459 | 5989,748162 | 5213,6452 | 6040,893971 | 5258,2447 | 6040,893971 | 5258,2447 | 6168,758495 | 5369,7435 | 6245,477209 | 5436,6428 | |

| 3861,4937 | 5547,0913 | 128,34 | 7490,3333 | 6701,6814 | 7587,256021 | 6788,5021 | 7651,871168 | 6846,3826 | 7651,871168 | 6846,3826 | 7813,409037 | 6991,0838 | 7910,331759 | 7077,9045 | |

| 4683,3276 | 6735,2516 | 156,798 | 9093,2136 | 8291,7734 | 9210,764145 | 8399,0101 | 9289,131205 | 8470,5012 | 9289,131205 | 8470,5012 | 9485,048854 | 8649,2289 | 9602,599443 | 8756,4656 | |

| 5527,6775 | 7958,9225 | 185,256 | 10742,187 | 9917,7002 | 10880,93055 | 10045,847 | 10973,42628 | 10131,279 | 10973,42628 | 10131,279 | 11204,66562 | 10344,857 | 11343,40923 | 10473,004 | |

| 6383,2854 | 9214,2993 | 214,551 | 12428,994 | 11585,591 | 12589,2136 | 11735,072 | 12696,02639 | 11834,726 | 12696,02639 | 11834,726 | 12963,05838 | 12083,862 | 13123,27757 | 12233,343 | |

| 7233,2643 | 10500,025 | 244,962 | 14144,621 | 13286,808 | 14326,17446 | 13457,694 | 14447,21012 | 13571,618 | 14447,21012 | 13571,618 | 14749,79928 | 13856,429 | 14931,35277 | 14027,315 | |

| 8105,7593 | 11795,64 | 275,373 | 15880,72 | 15012,67 | 16084,17265 | 15205,174 | 16219,80795 | 15333,509 | 16219,80795 | 15333,509 | 16558,89619 | 15654,348 | 16762,34913 | 15846,851 | |

| 9006,3992 | 13103,07 | 306,9 | 17642,978 | 16761,849 | 17869,03679 | 16976,605 | 18019,74267 | 17119,775 | 18019,74267 | 17119,775 | 18396,50738 | 17477,702 | 18622,56621 | 17692,458 | |

| 9907,0391 | 14410,596 | 337,311 | 19404,215 | 18523,597 | 19652,87988 | 18760,958 | 19818,65635 | 18919,2 | 19818,65635 | 18919,2 | 20233,09753 | 19314,802 | 20481,76224 | 19552,164 | |

| 10802,05 | 15757,854 | 380,835 | 21215,653 | 20309,934 | 21486,78199 | 20569,831 | 21667,53486 | 20743,096 | 21667,53486 | 20743,096 | 22119,41703 | 21176,257 | 22390,54634 | 21436,154 | |

| 12648,362 | 18239,91 | 492,156 | 24676,796 | 22946,225 | 24994,26777 | 23240,525 | 25205,91535 | 23436,725 | 25205,91535 | 23436,725 | 25735,03428 | 23927,226 | 26052,50565 | 24221,526 | |

| 12648,362 | 18520,337 | 492,156 | 24957,223 | 24817,01 | 25274,69398 | 25134,481 | 25486,34156 | 25346,128 | 25486,34156 | 25346,128 | 26015,4605 | 25875,247 | 26332,93186 | 26192,719 | |

| 13571,518 | 19810,71 | 524,799 | 26714,122 | 25835,672 | 27054,76469 | 26164,729 | 27281,85962 | 26384,101 | 27281,85962 | 26384,101 | 27849,59694 | 26932,529 | 28190,23934 | 27261,586 | |

| 14489,045 | 21291,745 | 577,53 | 28679,126 | 27696,624 | 29042,79857 | 28048,782 | 29285,24666 | 28283,553 | 29285,24666 | 28283,553 | 29891,36689 | 28870,482 | 30255,03903 | 29222,639 | |

| 15412,201 | 22675,909 | 611,568 | 30531,211 | 29605,169 | 30918,05418 | 29980,426 | 31175,94962 | 30230,598 | 31175,94962 | 30230,598 | 31820,68823 | 30856,028 | 32207,5314 | 31231,285 | |

| 16357,873 | 24090,636 | 651,186 | 32430,022 | 31480,616 | 32840,6013 | 31879,328 | 33114,32086 | 32145,135 | 33114,32086 | 32145,135 | 33798,61976 | 32809,654 | 34209,1991 | 33208,365 | |

| 17303,544 | 25495,746 | 703,08 | 34331,492 | 33380,757 | 34765,80779 | 33803,205 | 35055,35147 | 34084,836 | 35055,35147 | 34084,836 | 35779,21067 | 34788,915 | 36213,52619 | 35211,363 | |

| 18249,216 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | |

| 19194,888 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

Действительные энтальпии продуктов сгорания по газохода

Тепловой баланс

Qрр = Q1 +Q2 +Q3 +Q4 +Q5 +Q6

Q1 – полезно используемое тепло

Q2,Q3, Q4, Q5, Q6 – потери теплоты с уходящими газами, от химической неполноты сгорания, от механической неполноты сгорания, от наружного охлаждения, от физической теплоты (содержащийся в удаляемом шлаке), охлаждение панелей и балок (не включённых в циркуляционный контур котла).

Теплоемкость сухой и твердой массы топлива

| Топливо | Температура | Теплоемкость твердой сухой массы топлива

|  Теплоемкость рабочей массы топлива Теплоемкость рабочей массы топлива

| Физическое тепло топлива

|

| Тощий уголь | 0,92 | 1,077783 | ||

| 0,96 | 1,115853 | 111,5853 | ||

| 1,05 | 1,20151 | 240,3021 | ||

| 1,13 | 1,27765 | 383,2951 | ||

| 1,17 | 1,31572 | 526,2881 |

Низшая теплота сгорания 2130,992

| Наименование величины | Обозначение | Размерность | Формула или обоснование | Расчет | Значение |

| Располагаемое тепло сгорания топлива |

| кДж/кг |

| ||

| Температура топлива подаваемого на горение |

| оС | - | ||

| Теплоемкость топлива |

| кДж/кг*К |

| 4,19*(4,825175/100)+ 0,92*((100-4,825175)/100) | - |

| Энтальпия топлива |

| Стп*tтп | 20*1,077783 | ||

| Температура уходящих газов |

| оС | - | 1,07778322 | |

| Энтальпия уходящих газов |

| кДж/кг | 2278,9 | - | |

| Температура холодного воздуха |

| оС | - | 21,5556643 | |

| Энтальпия холодного воздуха |

| кДж/кг | 452,25 | - | |

| Потери тепла | |||||

| От химического недожога |

| % | По значению из таблицы 3.2 -q3 = 0 | - | |

| От механического недожога |

| % |  По значению таблицы 3.2 – q4 = 10

По значению таблицы 3.2 – q4 = 10

| 6*(28,5/31) | 5,51612903 |

| С уходящими газами |

| % |

| (2278,9-(1,578-1,05)* 223,1532-1,05*452,25)*(100-5,516129))/22190 | 7,179821 |

| В окружающую среду |

| % | q4=0,25,при расхождении в нагрузке -q4*(Dн/D) | 0,4*(119/170) | 0,28 |

| С физическим теплом шлака |

| % | ((0,1*987*31)/22190 | 0,13788 | |

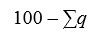

| Сумма потерь тепла |

| % |

| 0,28+0,13788+0+5,51612903+7,179821 | 13,113837 |

| Коэффициент полезного действия котельного агрегата (КПД Брутто) |

| % |

| 100-13,113837 | 86,886163 |

| Теплота в котле | |||||

| Давление перегретого пара за котлом |

| ати | - | - | |

| Температу перегретого пара за котлом |

| оС | - | - | |

| Энтальпия перегретого пара за котлом |

| кДж/кг*К | 3399,2 | - | - |

| Температура питательно воды |

| оС | - | - | |

| Энтальпия питательно воды |

| кДж/кг | 993,7 | - | - |

| Энтальпия воды в барабане |

| кДж/кг | - | - | |

| Расход пара через котел |

| Кг/с | - | - | |

| Теплота использованная в котле |

| кВт |

| 119*(3399,2-993,7)+5,95*(1690-993,7) | 290394,986 |

| Полны расход топлива | В | кг/с(м3/с |

| (290394,986/(22190*86,886163))*100 | 15,0619496 |

| Расчётный расход топлива |

| кг/с(м3/с |

| 15,0619496*(1-5,51612903/100) | 14,231113 |

| Коэффициент сохранения тепла |

| - |

| 1-(0,175/(86,886163+0,28)) | 0,998016933 |

| Проверка | |||||

| Потери теплоты с уходящими газами |

| кДж/кг |

| (7,179821/100)* 22190 | 1593,2023 |

| Потери теплоты от химического недожога |

| кДж/кг |

| (0/100)* 22190 | |

| Потери теплоты с механическим недожогом |

| кДж/кг |

| (5,51612903/100) * 22190 | 1224,02903 |

| Потеря теплоты от наружного охлаждения |

| кДж/кг |

| (0,28/100) * 22190 | 3,729236 |

| Потеря теплоты с физическим шлаком |

| кДж/кг |

| (0,13788/100)* 22190 | 30,597 |

| Тепло полезно используемое в котле |

| кДж/кг |

| 290394,986/15,0619496 | 19280,0397 |

| Тепловой баланс |

| 1593,2023+0+1224,02903+3,729236+30,597+ 19280,0397 | 20965,971 | ||

| При соблюдении условия |

При условии  , расчет считается законченным - ((21414,13-20965,971)/ 20965,971)*100=

=0,020928192 , расчет считается законченным - ((21414,13-20965,971)/ 20965,971)*100=

=0,020928192

|

Выбор пылесистемы

РАЗРАБОТЧИК ПРОЕКТА Казьмин Дмитрий Александрович

| Расчетные величины | ||

| Температура воздуха подаваемого для сушки | 94,47 | оС |

| Количество первичного воздуха | 1,63 | кг/кг |

| Природные статьи баланса | ||

| Тепло, вносимое сушильным агентом | 204,18 | кДж/кг |

| Тепло, выделяющиеся от трения механических деталей | 61,25 | кДж/кг |

| Тепло, вносимое с присосами возудха | 12,94 | кДж/кг |

| Расходные статьи баласта | ||

| Тепло, уносимое из установки сушильным агентом | 155,41 | кДж/кг |

| Тепло, затрачиваемое на испарение влаги | 71,71 | кДж/кг |

| Тепло, затрачиваемое на подогрев топлива | 33,85 | кДж/кг |

| Потери тепла в окружающую среду | 17,37 | кДж/кг |

| Условия работы пылесистемы | ||

| Барометрическое давление | мм.рт.ст | |

| Разряжение перед мельнице | мм.рт.ст | |

| Перерасчет производительности мельницы | ||

| Размольная производительность мельницы | 94,78 | т/ч |

| Сушильная производительность мельницы | 66,89 | т/ч |

| Действительная производительность мельницы | 10,36 | т/ч |

| РЕЗУЛЬТАТЫРАСЧЕТА ПЫЛЕСИСТЕМЫ | |||

| Топливо | Новое топливо | ||

| марка каменный | каменный уголь | ||

| Паровая нагрузка котла | 119 т/ч | ||

| Давление перегретого пара | 10,132501103 МПа | ||

| Температура перегретого пара | 510 °С | ||

| Температура питательной воды | 205 °C | ||

| Температура холодного воздуха | 30 °C | ||

| Температура уходящих газов | 151 °C | ||

| Избыток воздуха уходящих газов | 1,73 | ||

| Температура горячего воздуха | 375 °C | ||

| ПОТЕРИ | |||

| с уходящими газами | 7,206 | ||

| от химического недожега | |||

| от механического недожега | 3,5 | ||

| в окружающую среду | 0,664 | ||

| с физическим теплом шлака | 0,272 | ||

| Полезно использованое тепло | 83299,8 кДж/кг | ||

| КПД брутто | 88,358 | ||

| Полный расход топлива | 15,899 т/ч | ||

| Расчетный расход топлива | 15,342 т/ч | ||

| Шлакоудаление | Жидкое | ||

| Сушка | Воздушная | ||

| Пылесистема | С промбункером | ||

| Мельница | ШБМ | ||

| Типоразмер | ШБМ 400/1000 (Ш-70)-70-17.4 | ||

| Количество мельниц на блок | |||

| Производительность одной мельницы | 10,36 т/ч | ||

| Коэффициент запаса | 1,35 | ||

| Температура пылеугольной смеси на выходе из мельницы | 70 °C | ||

| Удельный расход энергии на размол | 87,5 кДж/кг | ||

| Коэффициент присоса | 0,2 | ||

| Коэффициент мех.размола | 0,7 | ||

| Температура воздуха, подаваемого для сушки | 94,47 °C | ||

| Количество первичного воздуха | 1,63 кг/кг | ||

| РАСЧЕТ ГОРЕЛОЧНЫХ УСТРОСТВ | |||

| Тип горелки | Вихревая двухулиточная | ||

| Коэффициент избытка воздуха в горелки | 1,05 | ||

| Коэффициент подачи пылевоздушной смеси | 0,225 | ||

| Расположение горелок | тангенциальное | ||

| Количество горелок | |||

| Количество ярусов | |||

| Мощность одной горелки | 21,3 МВт | ||

| Скорость первичной пылевоздушной смеси | 24 м/с | ||

| Скорость вторичного воздуха | 32 м/с | ||

| РАСЧЕТ ПРОХОДНЫХ СЕЧЕНИЙ ГОРЕЛОК | |||

Количество сушильного

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2017-10-25 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |