Общая часть

1.1 Характеристика ККЦ ОАО «ММК»

Кислородно-конвертерный цех ММК был спроектирован Магнитогорским Гипромезом в соответствии с технологическим заданием, утвержденным Техническим управлением Минчермета СССР в октябре 1983 года. Данный проект явился началом коренной реконструкции сталеплавильного производства металлургического комбината с целью замены устаревшего мартеновского способа производства стали более современным - кислородно-конвертерным.

Кислородно-конвертерный цех предполагалось строить в две очереди. После завершения строительства первой очереди в цехе должно быть следующее основное технологическое оборудование

- два конвертера вместимостью 370 т каждый;

- два агрегата доводки стали (АДС);

- четыре криволинейных машины непрерывного литья заготовок (МНЛЗ) для отливки слябов с размерами поперечного сечения (750... 2350) х 250 мм.

Проектная производительность первой очереди цеха предусматривалась на уровне 5 млн. т литой слябовой заготовки в год.

При строительстве второй очереди кислородно-конвертерного цеха планировалось дополнительно ввести в эксплуатацию следующее оборудование

- третий конвертор вместимостью 370 т;

- агрегат глубокой десульфурации стали с нагревом (АГДСН);

- две МНЛЗ для отливки слябовой заготовки.

Кроме того, в цехе должно было быть построено второе отделение перелива чугуна. После завершения строительства второй очереди производительность цеха увеличилась до 9 млн. т литой заготовки в год.

Сортамент сталей, производимых в кислородно-конвертерном цехе, должен был соответствовать сортаменту сталей, выплавлявшихся в выводимом из эксплуатации мартеновском цехе №1 и предназначенных, в основном, для получения листового проката.

Технологическим заданием на проектирование предусматривалась комбинированная продувка металла в конверторе с установкой необходимого для этой цели оборудования (съемное днище, системы подачи технологических газов и т.д.). Это позволило бы использовать современные технологические режимы, широко применяемые в мировой металлургической практике. В конвертерном цехе должен был перерабатываться чугун с низким (менее 0,2%) содержанием марганца. Технология передела такого чугуна имеет существенные особенности, связанные с ухудшением процесса шлакообразования малое количество шлака в начале продувки, замедление растворения извести в шлаке, увеличение выносов металла и шлака, заметалливание кислородной фурмы и горловины конвертора и др.

Недостаток марганца для шлакообразования в этих условиях обычно компенсируется увеличенным содержанием оксидов железа в шлаке (в результате изменения параметров дутьевого режима) и повышенным расходом разжижителей шлака (плавикового шпата и др.), что, в свою очередь, приводит к уменьшению выхода годного.

По разработанной в проекте технологии выплавленная в конверторе сталь предварительно раскисляется в процессе ее выпуска в сталеразливочный ковш. Заданный химический состав металла и его температура обеспечиваются приковшевой обработке на АДС, АГДСН и вакууматоре порционно-циркуляционного типа. Данные виды ковшевой обработки стали позволяют существенно улучшить качества металла и значительно расширить сортамент производимых сталей.

После ковшевой обработке весь металл поступает на МНЛ3 для отливки слябов. Непрерывную разливку стали в слябы с сечением (1100...2350) X 250 мм производят в два ручья, а в слябы с сечением (750... 1050) X 250 мм - в четыре ручья. Разливка осуществляется из 385-т сталеразливочного ковша через промежуточный ковш вместимостью 50 т в криволинейные кристаллизаторы с радиусом кривизны базовой стенки 8000 мм и высотой 1200 мм. Ниже кристаллизатора расположена зона вторичного охлаждения сляба с водяным и водовоздушным охлаждением. Металлургическая длина МНЛ3 (расстояние от поверхности жидкого металла в кристаллизаторе до оси последней пары роликов) составляет 35800 мм. Разделение непрерывного сляба на мерные длины (U800... 12000 мм) осуществляется на агрегате газокислородной резки. Слябы при помощи рольганг-тележки поступают на транспортно-отделочную линию (ТОЛ) и далее на стан 2000 горячей прокатки.

Проектная производительность МНЛЗ составляет 1250 тыс. т литых слябов в год, скорость вытягивания заготовки - 0,62-1,15 м/мин (в зависимости от сечения сляба), продолжительность разливки одной плавки -70 мин.

Достоинствами установленного оборудования для непрерывной разливки стали являются:

-использование промежуточных ковшей достаточно большой вместимости с рабочим уровнем металла 1100 мм, что обеспечивает необходимый запас металла при смене сталеразливочных ковшей и благоприятные условия для удаления неметаллических включений;

- использование промежуточных ковшей достаточно большой вместимости с рабочим уровнем металла 1100 мм, что обеспечивает необходимый запас металла при смене сталеразливочных ковшей и благоприятные условия для удаления неметаллических включений;

- применение комбинированных кристаллизаторов для разливки стали в два и четыре ручья;

- защита жидкого металла от вторичного окисления и снижение тепловых потерь путем применения шлакообразующих смесей (ШОС), удлиненных стаканов, крышек, подачи инертного газа,

- применение режима «мягкого» воздушного охлаждения

- надежная эвакуация пароводяной смеси из зоны вторичного охлаждения.

1.2 Технология выплавки конвертерной стали

Приоритетным направлением в деятельности Магнитогорского металлургического комбината является сохранение долгосрочной конкурентоспособности на мировом рынке металлопроката за счет расширения сортамента и освоения новых видов продукции. В связи с этим в последнее время значительно увеличилась доля заказов на сталь для производствагазонефтепроводных труб большого диаметра, оцинкованного и холоднокатаного автомобильного листа с низким и особо низким содержанием серы, фосфора и азота из стали типа IF. В кислородно-конвертерном цехе был разработан комплекс технологических мероприятии, позволяющих стабильно выплавлять эти классы стали.

При выплавке стали влияние технологических факторов на снижение концентрации серы весьма ограничено. Увеличение массы шлака в конвертере на Юг позволяет снизить концентрацию серы в металле в среднем на 0,002%, а повышение основности шлака на единицу - 0,001%. Более эффективным средством снижения концентрации серы является внепечная десульфурация чугуна.

Десульфурация чугуна производится в заливочных ковшах на специализированной установке путем вдувания гранулированного магния в струе азота через верхнюю огнеупорную фурму. Образовавшийся шлак удаляется из ковша на установке скачивания шлака скребкового типа.

Начальное содержание серы в чугуне изменялось в пределах 0,012-0,025%, расход магния - 200-400 кг на плавку, содержание серы после десульфурации - 0,004-0,015%. Для стабильного обеспечения концентрации серы в чугуне не более 0,008%> необходимо использовать чугун с содержанием серы не более 0,015%, но даже при использовании десульфурированного чугуна, с количеством серы не более 0,008%, не всегда можно получить низкое ее содержание в металле перед выпуском из конвертера. Для снижения прихода вредных примесей в конвертерную ванну при выплавке стали целесообразно применять в качестве охладителя обрезь цехов холодной прокатки собственного производства, так называемый «чистый» лом. Это позволяет снизить концентрацию серы в металле на 0,003-0,005%. Однако даже использование десульфурированного чугуна и «чистого» оборотного лома не гарантирует получение низкого содержания серы в металле на повалке.

Обычно при производстве низкосернистых марок стали производят внепечную десульфурацию во время выпуска плавки из конвертера и при доводке на агрегате печь-ковш. При получении низколегированной стали степень десульфурации при внепечной обработке достигает 80%.

При выполнении заказов на металл с низким содержанием серы и фосфора необходимо максимально использовать рафинирующую способность шлака. Для предотвращения растворения переклазовой футеровки конвертеров производится присадка магнийсодержащих материалов, позволяющих насыщать шлаки оксидом магния. Содержание его в конечных шлаках при этом повышается до 10-14%. При благоприятном влиянии на стойкость огнеупоров такие концентрации оксида магния привели к снижению серо- и фосфоропоглотительной способности шлака коэффициент распределения серы снизился до 2,0-2,2, фосфора — до 60-80. Поэтому при производстве такого металла введено ограничение на использование магнийсодержащих материалов, а по ходу плавки шлак поддерживается в жидкоподвижном состоянии присадками плавикового шпата. Во время продувки плавки производится промежуточное скачивание шлака по израсходованию 6-8 тыс. м3 кислорода. При промежуточном скачивании из конвертера удаляется максимально возможное количество низкоосновного шлака. После промежуточного скачивания присаживается не менее 12 т извести. Эта технология позволила получать конечные шлаки с основностью 3,6-4 и повысить коэффициенты распределения серы до 4-6 и фосфора до 300-400.

При производстве сталей с низким содержанием фосфора для раскисления - легирования необходимо использовать ферросплавы, содержащие не более 0,05% фосфора, а для предотвращения его восстановления при внепечной обработке во время выпуска плавки минимизировать количество конвертерного шлака, попадающего в сталь-ковш. Такая технология выплавки позволила стабильно получать в металле на выпуске из конвертера 0,005-0,010% серы и 0,002-0,003% фосфора и производить стали с концентрациями серы и фосфора не более 0,005%.

Как правило, в сталях с очень низкими концентрациями серы и фосфора ограничивается и концентрация азота. Так, в импортозамещающей низколегированной трубной стали марки 06ГФБАА она не должна превышать 0,007%.Существующее оборудование и технология не позволяют стабильно получать металл с содержанием азота в таких жестких пределах. Доля низколегированного металла с содержанием азота более 0,007% превышает 17%.

Содержание азота в стали в значительной степени определяется его остаточным количеством в металле после продувки. Основными источниками поступления азота в конвертерную ванну являются чугун, металлический лом, кислород и углеродсодержащее топливо, например кокс, использующийся для улучшения теплового баланса плавки.

Жидкий чугун является одной из основных составляющих прихода азота в конвертерную ванну.

При выплавке стали с низким содержанием серы в конвертерном цехе чугун подвергается десульфурации продувкой гранулированным магнием, вдуваемым в ковш через верхнюю продувочную фурму в струе азота. При этом содержание последнего увеличивается в среднем на 0,0015%>. Чтобы снизить отрицательное явление при производстве стали, была опробована присадка ферротитана в заливочный ковш на установке десульфурации чугуна до начала продувки магнием, а затем для увеличения усвоения титана — присадка алюминия на дно заливочного ковша перед наливом чугуна.

Следующей важной составляющей баланса азота является кислородное дутье. При выплавке сталей с низким содержанием азота его концентрация в дутье не должна превышать 0,1%.

Кроме содержания азота в кислородном дутье и расхода кислорода, на количество азота в металле перед выпуском из конвертера оказывают влияние такие технологические факторы, как наличие додувки, остаточное содержание углерода, физическое состояние и окисленность шлака.

Азот из металла удаляется в основном во время продувки, когда создаются условия для его вымывания из расплава пузырьками всплывающихоксидов углерода, причем, чем интенсивнее идет обезуглероживание, тем интенсивнее идет и деазотация. Для предотвращения насыщения расплава азотом в конце продувки после окончания интенсивного обезуглероживания на опытных плавках увеличивали интенсивность продувки на 150-200 м3 /мин, и продувку заканчивали при опущенной юбке газохода конвертера. Такая технология выплавки стали обеспечивает содержание азота в металле на повалке в пределах 0,0014-0,0034%.

Таким образом, в кислородно-конвертерном цехе Магнитогорского металлургического комбината разработана и внедрена технология выплавки стали, позволяющая получить содержание серы, фосфора и азота не более 0,005% каждого.

1.3 Технология внепечной обработки стали

Внепечная обработка на АДС позволяет в полной мере управлять технологическими параметрами металла перед разливкой на МНЛ3, таким как химический состав, температура, количество и форма неметаллических включений. Агрегат оборудован системами продувки металла инертными газом, ввода порошковых проволок с помощью трайб-аппаратов, инжекции порошков в струе аргона в ковш с металлом и др.

В качестве шихты используются предварительно десульфурированный чугун и обрезь низкосернистого металлопроката. Коэффициент распределения серы при обработке чугуна в 10-15 раз больше, чем для стали, и десульфурация чугуна происходит легче и полнее, чем стали. Поэтому при производстве низкосернистых сталей для газопроводных труб серу предварительно удаляют из чугуна на установке десульфурации чугуна (УДЧ).

При выплавке трубных марок стали чугун подвергается обработке магнийсодержащей проволокой. Для десульфурации используют порошковую проволоку диаметром 10 мм с компенсатором, соединенную в замок с наполнением магнием или его смесью с инертными добавками, например ставролитовым концентратором. Содержание магния в 1м проволоки колеблется в пределах 30-4-0 г. Проволоку вводят в ковш с чугуном со скоростью до 0,5 м/с. Дальнейший предел в конвертерном цехе низкосернистой стали включает внеагрегатную десульфурацию твердошлаковыми смесями (ТШС) и обработку стали на агрегате доводки.

Обработка на АДС стали силикокальциевой порошковой проволокой в целях модифицирования сопровождается удалением серы. Степень участия кальция в процессе десульфурации зависит от содержания кислорода в металле и шлаке. Кальций способствует реакции десульфурации, при этом для предотвращения вторичного окисления необходим выбор соответствующей атмосферы, состава шлака, что и обеспечивается оборудованием АДС. Степень десульфурации составляет 15-20 %. Для дальнейшего снижения концентрации серы в процессе внепечной обработки производится инжекция (с помощью систем пневмокамерных насосов) в струе аргона порошкообразного реагента на плавленой основе.

Столь низкие содержания серы достигаются за счет трех основных технологических моментов применения чистых шихтовых материалов; определенного шлакового режима конвертерной плавки; внепечной обработки стали.

В процессе выплавки стали в конвертере достигается минимальное содержание серы (в среднем 0,0023 %). Однако для дальнейшей доводки стали по содержанию основных легирующих элементов (Мn, Si, Ti, V, Nb) в ковш на сливе вводится около 20 кг/т стали ферросплавов, содержание серы в которых 0,025-0,050 %. Кроме этого сера переходит из шлака в металл при падении температуры в условиях отсутствия отсечки конвертерного шлака. В целом в металле, приходящем на АДС для окончательной обработки, содержится на 0,002 % серы больше, чем перед сливом из конвертера.

Обработка стали на АДС силикокальциевой проволокой (0,36 кг/т) и инжекция реагентов в металл (3,4-4,8 кг/т) приводит к удалению соответственно 11 и 25 % серы, что существенно при их содержаниях. Однако, инжекция влечет снижение температуры стали на 20-30 °С, а это требует дополнительного перегрева металла в конвертере.

Разработанная комплексная технология десульфурации стали позволила освоить производство качественных марок с содержанием серы до 0,004 %.

Обработка стали на установке «печь-ковш».

Установка «печь-ковш» (УПК) предназначена для обработки стали в сталеразливочном ковше как с использованием комбинированной установки вакуумирования стали (КУВС), так и без нее.

На УПК осуществляются следующие технологические операции

- нагрев металла электрической дугой;

- продувка металла аргоном для усреднения химического состава металла и его температуры по объему сталеразливочного ковша;

- коррекция химического состава металла,

- десульфураиия металла белым основным шлаком;

- измерение температуры и отбор проб металла и шлака;

- микролегирование или получение металла с узкими пределами содержания элементов путем ввода порошковой проволоки с различными видами наполнителей;

Контроль за процессом ковшевой обработки производится путем замера температуры, отбора проб металла, измерения расхода и давления аргона для продувки, измерения веса добавок, присаживаемых в ковш, измерения тока и напряжения дуги и других электрических параметров, а также измерения вспомогательных параметров (температура и давление охлаждающей воды, отходящих газов и т.п.).

Металл для обработки на установке сливается в сталеразливочный ковш, специально оборудованный для донной продувки. Ковш должен иметь исправную сухую футеровку.

Необходимо исключить попадание конвертерного шлака в сталеразливочный ковш во время выпуска плавки из конвертера.Перед выпуском металла из конвертера начинают продувку аргоном через пористые пробки в днище ковша.

Поступивший из конвертерного отделения сталеразливочный ковш устанавливается на сталевоз УПК. К ковшу подсоединяется аргоновый шланг, включается подача аргона с интенсивностью 15... 30 м3/ч.

Сталевоз передвигается под крышку установки, после чего крышка опускается. Через рабочее окно производится корректировка интенсивности продувки. Перемешивание аргоном должно обеспечивать минимальное оголение металла.

Электродный портал поворачивается в исходную позицию и производится включение установки на 5 мин на средней ступени напряжения.

Не ранее чем через одну минуту после отключения нагрева производится замер температуры металла и отбор пробы шлака. Проба шлака берется с помощью металлической трубки (стержня) через рабочую дверцу, охлаждается и анализируется по цвету и поверхности и отправляется в экспресс-лабораторию. Цвет шлака меняется по степени раскисленности (содержанию FeO) от черного к белому. Появление белого шлака в ковше означает, что шлак подготовлен для проведения процесса десульфурации стали.

Для обеспечения наилучшего результата десульфурации стали в ковше содержание в шлаке FeO+MnO должно быть менее 2%.

Через 3 минуты перемешивания металла аргоном отбирается проба металла и отправляется в экспресс - лабораторию.

После расплавления шлака в процессе нагрева жидкий шлак раскисляют присадкой 50... 100 кг дроби алюминия, затем присаживается известь и плавиковый шпат в соотношении 4:1. Известь вводится порциями не более 0,4 кг/т за раз, при необходимости по визуальной оценке шлака, добавляется песок порцией не более 0,1 кг/т.

После получения результатов химического анализа производится корректировка химического состава металла добавлением необходимого количества раскислителей и легирующих материалов из расчета получениясреднего содержания элементов. Затем металл перемешивается аргоном не менее 5 мин. Для интенсификации процесса шлакообразования и растворения ферросплавов расход аргона разрешается увеличить до 30...50 м3/ч. Присадку материалов рекомендуется производить порциями с интервалом 1...3 мин вблизи зоны продувки.

По окончании нагрева не ранее чем через 5 мин продувки после присадки ферросплавов измеряется температура металла и шлака. До получения результатов экспресс-анализа производится перемешивание металла аргоном с интенсивностью 10...20 м3/ч.

После получения результатов химического анализа, при необходимости производят дополнительную корректировку химического состава металла.

Легкоокисляющиеся элементы вводятся в ковш только по окончании последнего цикла нагрева.

В трубные марки стали, если это необходимо, вводят трайб-аппаратом порошковую SiCa или AlCa проволоку без продувки аргоном для достижения максимально высокого усвоения. Если наблюдается белое пламя над шлаком, то необходимо увеличить скорость ввода порошковой проволоки.

Если температура металла ниже заказанной для МНЛЗ, то производится дополнительный нагрев.

Производится замер температуры и отбор пробы металла. После достижения необходимого химического состава и заданной температуры электродный портал разрешается повернуть в другую сторону. Крышка установки поднимается, ковш выдвигается из-под установки, отсоединяется аргоновый шланг и далее ковш передается на МНЛЗ.

1.4 Разливка стали

Разливку стали начинают по команде мастера или старшего разливщика, для чего необходимо открыть шиберный затвор и приступить к заполнению металлом промежуточного ковша. В случае непоступления металла приоткрытом шиберном затворе отверстие сталеразливочного стакана прожигают кислородом с помощью кислородной трубки. Длина трубки до изгиба должна быть не менее 3,5 м.

Наполнив промежуточный ковш на высоту от 300 до А00 мм от «бойной» части ковша, открывают оба стопора и начинают заполнять металлом кристаллизаторы.

При наполнении промежуточного ковша до половины рабочего объема на зеркало металла в центральную («бойную») часть и под каждый стопор, присаживается шлакообразующая смесь из коробок, предназначенных для кристаллизатора, либо в мешках в количестве 4...6 шт. (по 15 кг) в каждое отделение, затем доводят уровень металла до рабочего (не менее 50... 150 мм от носка аварийного слива) и поддерживают его в течение всей разливки.

После установки защитной трубы в центральную часть промежуточного ковша подается дополнительно шлакообразующая смесь.

Дальнейшая подача смеси производится по мере ее проплавления.суммарный расход шлакообразующей смеси на серию промежуточного ковша должен составлять 0,3... 0,5 кг/т стали.

После заполнения промежуточного ковша металлом на высоту от 100 до 150 мм, открывают стопора.

При достижении уровня металла в кристаллизаторе выходных отверстий погружного стакана проверяют работу стопоров промковша. Затем в кристаллизатор подают шлакообразующую смесь равномерно по всему зеркалу металла.

При подходе металла в кристаллизаторе к уровню 100... 150 мм от его верхней кромки по команде старшего разливщика включают привод вытягивания сляба со скоростью 0,1 м/мин. Одновременно с пуском машины включают механизм качания кристаллизатора.

Скорость разливки, равную 0,6 м/мин для сечения до 1850 мм и 0,5 м/мин для сечения 1850 мм и более, поддерживают до первого замера температуры в промежуточном ковше.

Минимальная рабочая скорость для сечений шириной

- 750... 1800 мм - 0,6 м/мин;

- 1850... 2540 мм - 0,5 м/мин.

Измерение температуры жидкой стали на МНЛЗ производится в промежуточном ковше за перегородкой, дальней от открытого шибера. Замер осуществляется термопарой погружения вручную с рабочей площадки. Первый замер производится после отливки 30...35 т металла, второй является определяющим - в середине плавки (180..200 т).

Массовый расход шлакообразующей смеси для защиты зеркала металла в кристаллизаторе должен быть от 0,8 до 1,0 кг на тонну стали. Шлак должен быть жидкоподвижным.

Слябы сечением 250x750... 1310 мм разливаются на МНЛЗ в четыре ручья: для симметричного кристаллизатора - сечение 250x750... 1080 мм, а несимметричного - 250x850... 1310 мм.

Наполнив промежуточный ковш на высоту от 300 до 400 мм от «бойной» части ковша открывают оба стопора и начинают заполнять металлом сдвоенный кристаллизатор.

По пуску МНЛЗ включают подачу воды и воздуха в систему вторичного охлаждения.

При подходе металла в кристаллизаторах к заданному уровню 100... 150 мм от его верхней кромки по команде старшего разливщика включают привода вытягивания слябов со скоростью 0,1 м/мин. Одновременно с пуском машин включают механизм качания кристаллизатора.

После выхода головки затравки из последней пары роликов горизонтального участка происходит ее отделение. После отделения затравка поднимается вверх и устанавливается на выдвижные упоры. С выдвижных упоров затравку поднимают машиной для заведения затравки, где она находится до следующего цикла разливки.

В процессе разливки отбираются четыре пробы металла на химически анализ ложкой из-под шиберного затвора сталеразливочного ковша или пробоотборником при помощи вакуум-насоса из кристаллизатора MHЛ3 первая — через 10... 12 мин от начала разливки плавки, две в районе середины плавки (маркировочные) и последняя - за 5... 10 мин до конца разливки.

В процессе разливки слябы на машине газовой резки МНЛЗ разрезают на мерные длины. Технологическая обрезь для головной и донной части сляба устанавливается 800 мм, а при разливке трубных марок сталей - 1200 мм.

За один метр до окончания разливки скорость вытягивания плавно снижают до 0,3... 0,4 м/мин. Из кристаллизатора полностью удаляется специальными скребками предварительно загущенная сухим песком шлакообразующая смесь.

При разливке в двухручьевом режиме по получении на одном из ручьев сляба мерной длины закрывают соответствующий стопор промежуточного ковша, и скорость разливки снижают до 0,1 м/мин. Отключают механизм качания кристаллизатора.

Металл в кристаллизаторе интенсивно перемешивают металлическим стержнем до появления усадки.

При образовании усадочной раковины глубиной не менее 100 мм скорость вытягивания плавно увеличивают до 0,3 м/мин до выхода донной части слитка.

После разливки остатка металла на втором ручье окончание разливки производят аналогично. После окончания разливки остаточный уровень металла в промежуточном ковше должен быть 200... 250 мм (не более 10 т).

Вывод сляба из кристаллизатора производят со скоростью 0,3 м/мин. При выходе донной части слитка из кристаллизатора в первую секцию специальным брызгалом или форсунками первой зоны охлаждения ЭВО подают воду до образования корки по всему зеркалу металла. При наличии жидкого металла в усадочной раковине скорость вытягивания слитка снижают до 0,1 м/мин.

После затвердевания корочки металла донной части слитка скорость вытягивания плавно увеличивают до 0,6 м/мин, а после выхода слитка изпервой секции - до 1,0 м/мин для сечения 250x750... 1650 мм и 0,8 м/мин - для сечения 250x1700.2350 мм.

Сталь разливают с защитой струи металла от вторичного окисления на участке сталеразливочный и промежуточный ковши с помощью огнеупорных труб. В стык соединения огнеупорной трубы с коллектором шиберного затвора подается аргон.

Специальная часть

2.1 Обоснование конструктивной разновидности режима работы и числа конвертеров в цехе.

Исходные данные:

1. Годовая мощность цеха – 6,5 млн. т. литой заготовки.

2. Режим работы цеха.

3. Удельная интенсивность продувки металла кислородом – 7,0  /мин.

/мин.

4. Система управления плавкой – автоматизированная статическая.

5. Вид чугуна – обыкновенный.

6. Вид литой заготовки – 100% слябовая.

В общем случае выбор вместимости конвертера обычно определяют потребностью влитой заготовки или объемом производства. Согласно нормам технологического проектирования конверторных цехов и действующим рядом вместимости ГОСТ 20 067 -74 для обеспечения заданного объема производства одного конвертера вместимостью 300 тонн. В цехе устанавливаются конвертеры с комбинированной продувкой и подачей через днище инертного газа. Эти сталеплавильные агрегаты нашли в настоящее время наибольшее применение в мировой практике.

Новые цехи проектируются в 2-х режимах работы конвертеров: классический и «со сменой конвертеров». При прочих равных условиях в цехе принимается режим, который обеспечивает минимальное капитальное вложение и более высокие показатели цеха, в целом, металлургического комплекса. Работы цеха с перекрытием циклов просчитывается с помощью определения возможных резервов ККЦ с классическим режимом работы по мощности.

2.2 Классический режим работы цеха

Классический режим работы цеха предусматривает, что в цехе всегда работает постоянное число конвертеров и один (подменный) находится на ремонте футеровки или в холостом простое.

Годовая мощность по жидкой стали одного постоянно работающего конвертера определяется:

; (1)

; (1)

– это годовая мощность конвертера по жидкой стали, т;

– это годовая мощность конвертера по жидкой стали, т;

– это средняя (номинальная) масса плавки, т;

– это средняя (номинальная) масса плавки, т;

– это длительность цикла плавки, мин;

– это длительность цикла плавки, мин;

– номинальное время работы конвертера в год, сут;

– номинальное время работы конвертера в год, сут;

Известно:  = 300 т,

= 300 т,  = 365 сут;

= 365 сут;

На длительность продувки влияет интенсивность подачи кислорода в металл. Учитывая, что в нашем случае она несколько отклоняется от средних значений, принятых нормах (8.2) вместо 6,5  /т*мин, длительность продувки в проектном цехе составит:

/т*мин, длительность продувки в проектном цехе составит:

Учитывая что анализ статической модели управление плавкой, предполагает додувкой примерно на 30% плавок и длительность одной додувки составит в среднем 2 минуты, длительность додувки в нашем случае (в средне годовом разрезе) составит на одну плавку:

30% * 2 мин= 0,3*2=6мин;

В просматриваемом варианте используется обыкновенный чугун. В длительность других периодов, принимается равным нормативным, так как условия их проведения не отличается от принятых в источнике – норма технологического проектирования. Полученная длительность плавки приведена в таблице 1.

Таблица 1 – Продолжительность отдельных операций циклов плавки для конвертера вместимостью 300 т

| Периоды | Длительность периода | |

| норма | принято | |

| Завалка скрапа | 2,0 | 2,0 |

| Заливка чугуна | 2,0 | 2,0 |

| Продувка | 12,0 | 9,28 |

| Отбор проб | 4,0 | 4,0 |

| Додувка | 0,6 | |

| Слив металла | ||

| Слив шлака | 2,5 | 2,5 |

| Подготовка конвертера | 3,0 | 3,0 |

| Неучтенные задержки | 3,0 | 3,0 |

| итого | 32,38 |

При классическом режиме работы, номинальное время работы постоянно работающего конвертера принимается равным 365 суток. В этих условиях годовое производство одного постоянно работающего конвертера составит согласно:

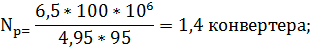

Число непрерывно работающих конвертеров в цехе, для обеспечения заданного производства слябовой литой заготовки, определяется:

- число постоянно работающих конвертеров, шт;

- число постоянно работающих конвертеров, шт;

- потребность влитой заготовки, т;

- потребность влитой заготовки, т;

m- выход годной литой заготовки, %(принимаем для получения слябовой 94%)

Принимаем количество непрерывно работающих конвертеров в цехе равным 2.

Тогда фактическая масса плавки для обеспечения заданного объема производства составит:

- средняя номинальная масса плавки (300 т.)

- средняя номинальная масса плавки (300 т.)

,

,  - расчетное и принятое число непрерывно работающих конвертеров

- расчетное и принятое число непрерывно работающих конвертеров

Масса плавки укладывают в рекомендуемые пределы 200-320т.

Общее число установленных конвертеров в цехе при классическом режиме равно:

∑N=  (4)

(4)

∑N,  – соответственно общее число, установленных, работающих и подменных конвертеров, шт;

– соответственно общее число, установленных, работающих и подменных конвертеров, шт;

Согласно рекомендации  =1. Тогда ∑N=2+1=3 шт.

=1. Тогда ∑N=2+1=3 шт.

Проверка на возможность работы цеха по классической схеме (с подменным числом постоянно работающих конвертеров).

∑N*( )+

)+  *(

*( ) ≤ 365; (5)

) ≤ 365; (5)

- продолжительность ремонта футеровки конвертера;

- продолжительность ремонта футеровки конвертера;

- стойкость футеровки, плавок;

- стойкость футеровки, плавок;

– затраты времени в год на планово предупредительные и капитальные ремонты, связанные с остановкой конвертера, сут;

– затраты времени в год на планово предупредительные и капитальные ремонты, связанные с остановкой конвертера, сут;

- число непрерывно работающих конвертеров.

- число непрерывно работающих конвертеров.

Принимаем  = 655 плавок,

= 655 плавок,  = 6 сут,

= 6 сут,  = 5 сут,

= 5 сут,  = 102 ч,

= 102 ч,  =31,81 мин

=31,81 мин

263≤365;

Так как неравенство не выполняется то цех может работать по классической схеме (время необходимое на ремонт конвертеров не превышает резервное время подмены конвертером в 365 суток).

Так как условие выполнено, то в цехе для обеспечения производства 8млн тонн слябовой заготовки можно установить 3 конвертера вместимостью 300 тонн, работающих по классической схеме – постоянно работают 2 конвертера, а один в простое.

Основные параметры эксплуатации принятого конвертера 300 т следующие:

1)Масса плавки – 210 т;

2) Длительность цикла плавки – 32,38 мин;

3) Стойкость футеровки – 680 плавок;

4) Длительность ремонта футеровки – 81 ч;

5) Затраты времени на планово-предупредительные ремонты конвертера- 22 сут;

2.3 Работа цеха со сменой конвертеров

В цехе находятся только работающие конвертеры. Для замены футеровки они транспортируются на специальный участок или в отделение ремонта, а на их место устанавливают новые.

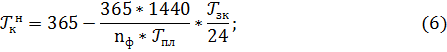

Номинально годовое время работы конвертера в том случае выделяют по формуле:

365- календарное число суток;

- стойкость футеровки;

- стойкость футеровки;

– это затраты времени конвертера с изношенной футеровкой на новый, час;

– это затраты времени конвертера с изношенной футеровкой на новый, час;

24 – число часов в сутках;

В цехе со сменной конвертеров, вместимость конвертера не превышает 250 тонн, тогда принятую раннее продолжительность цикла плавки по классической схеме для конвертера вместимостью 300 т необходимо скорректировать. Полученное длительность плавки приведена в таблице 2.

Таблица 2 – продолжительность отдельных операций и цикла плавки конвертера вместимостью 300 т.

| Периоды | Длительность периода | |

| норма | принято | |

| Завалка скрапа | 2.0 | 2.0 |

| Заливка чугуна | 2.0 | 2.0 |

| Продувка | 12.0 | 9,28 |

| Отбор проб | 4.0 | 4.0 |

| Додувка | 0.6 | |

| Слив металла | ||

| Слив шлака | 2.5 | 2.5 |

| Подготовка конвертера | 3.0 | 3.0 |

| Неучтенные задержки | 3.0 | 3.0 |

| итого | 31,38 |

Принимаем  =6 ч,

=6 ч,  - 680 пл;

- 680 пл;

=680+50=730;

=680+50=730;

П