8. Выбор типа конечного элемента с «радиационным эффектом» для поверхностей пластины (задать элемент SURF151)

MAIN MENU →PREPROCESSOR→ ELEMENT TYPE →Add/Edit/Delete→ Add…→ Surface Effect; 2D thermal 151→ OK →CLOSE

9. Задать некоторый пространственный узел для имитации излучающей среды, окружающей пластину

MAIN MENU →PREPROCESSOR →MODELING→CREATE

→NODES→On Working Plane

Появится меню «Create Nodes on WP». Щелчок курсором выше пластины в произвольной точке. На поверхности появится обозначение узла, а в меню – координаты узла → OK. Появится номер узла (№ 862).

10. Генерация (наложение) на поверхности пластины сетки элементов (SURF151) c «поверхностным эффектом».

MAIN MENU →PREPROCESSOR →MODELING→CREATE →ELEMENTS→Surf/Contact→Surf Effect→General Surface →Extra Node

Щелчок по ранее выбранному узлу (№ 862) на изображении в графическом окне →OK→OK

11. Задание граничных условий.

o На верхней поверхности

MAIN MENU→SOLUTION→DEFINE LOADS→APPLY →THERMAL→RADIATION → On Lines

Щелчок курсором по верхней границе пластины – появится штриховая линия →OK. Во втором меню задать степень черноты верхней поверхности Emissivity – 0.8; присвоить номер открытой полости, излучающей на верхнюю поверхность объекта, Enclosure number - 1 →OK. Над верхней поверхностью появится стрелка, показывающая, что граничное условие задано.

o На нижней поверхности

MAIN MENU→SOLUTION→DEFINE LOADS→APPLY →THERMAL→ RADIATION →On Lines

Щелчок курсором по нижней границе пластины – появится штриховая линия →OK.

В меню задать Emissivity – 0.8; номер полости, излучающей на нижнюю поверхность, Enclosure number – 2 →OK. Стрелка показывает, что граничное условие задано. На боковых поверхностях условия не задавались, значит, эти поверхности адиабатические.

12. Параметры, определяющие радиационный теплообмен на верхней поверхности.

MAIN MENU→SOLUTION→ RADIATION OPTS →SOLUTION OPT. В меню «Radiation Solution Options» задать: постоянную Стефана–Больцмана [STEF] Stefan-Boltzmann Const. - 5.67E-8; температурную разницу между нулем и шкалой Цельсия [TOFFST] – 273; Space опцию [SPCTEMP/SPCNOD] – Temperature; температуру среды, излучающей на верхнюю поверхность Value – 800 (в градусах Цельсия); Enclosure option – Define; номер полости над объектом Encl. number – 1 →OK.

Условияна нижней поверхности:

MAIN MENU→SOLUTION→ RADIATION OPTS →SOLUTION OPT. В меню задать

[STEF] – 5.67E-8; [TOFFST] – 273; [SPCTEMP/SPCNOD] – Temperature; Value – 200; Enclosure option – Define; номер полости над объектом Encl. number – 2 →OK.

13. Запустить решение задачи.

MAIN MENU→SOLUTION→ SOLVE→CURRENT LS→ ( Просмотр информации: file→close.)→OK →close (закрыть сообщение о завершении решения).

14. Просмотр и фиксация результатов расчета.

o Изображение полей температуры в виде изолиний.

MAIN MENU→GENERAL POSTPROC→ PLOT RESULTS →CONTOUR PLOT→ NODAL SOLU→DOF SOLUTION, Temperature TEMP→OK

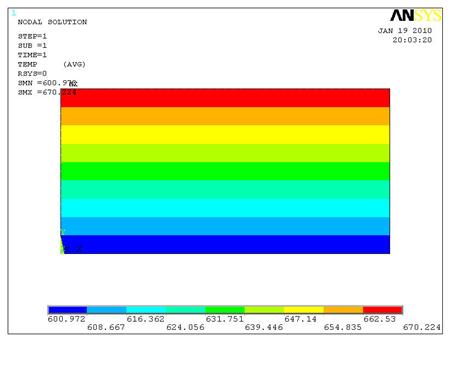

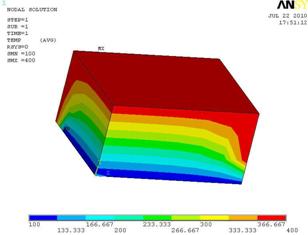

Изображение показано на рис. 5.66.

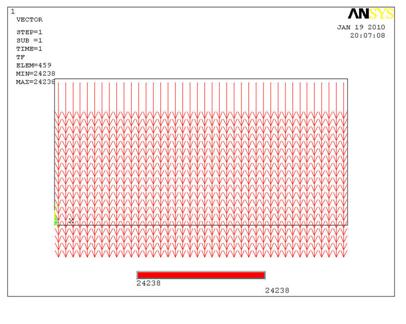

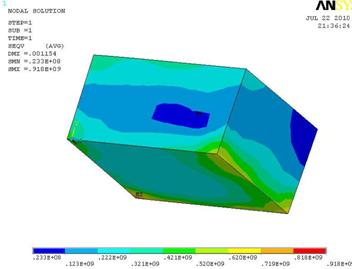

o Изображение поля векторов теплового потока.

MAIN MENU→GENERAL POSTPROC→ PLOT RESULTS →VECTOR PLOT→ PREDEFINED

В меню Item Vector to be plotted в левом окне выбрать Flux & gradient, в правом – Thermal flux TF (тепловой поток) →OK.

Распределение суммарного теплового потока в векторном виде показано на рис. 5.67.

|

| Рис. 5.66. Поле температуры в пластине |

|

| Рис.5.67. Поле векторов теплового потока в пластине |

Проверка результатов решения

Описания решений типовых задач радиационного теплообмена, выполненных в командах GUI ANSYS, в литературных источниках и Интернете не найдены. Решения, полученные командным методом, имеются в разделе Help программы – «Verification Manual» (задачи

VM106, VM107, VM125, VM147, VM199, VM227, VM228). Однако эти решения не имеют достаточно подробных пояснений к выполняемым операциям. Алгоритм решения задачи, представленный в начале раздела, составлялся частично путем перебора и проверки результатов всех возможных действий. Поэтому его необходимо проверить дополнительно ручным просчетом задачи.

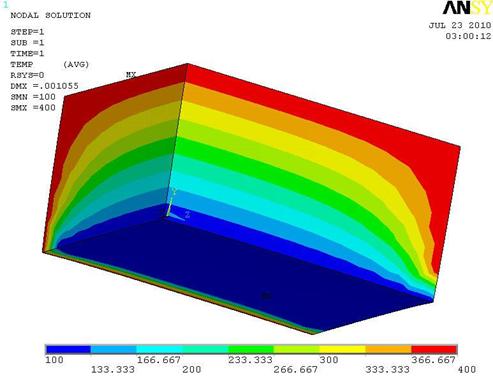

1. Из рис. 5.66 и 5.67 получены следующие данные задачи:

tВ = 800 °С; tМВ = 670,224 °С; tМН = 600,972 °С; tН = 200 °С;

qВ = qН = 24 238 Вт/м2. Из описания методики расчетов в ANSYS следует, что расчетные значения величин qВ и qН должны приближенно равняться, Вт/м2,

qВ = 0,8·5,67·10-8· [(800 + 273)4 - (670,224 + 273)4] = 24224,19;

qН =0,8·5,67·10-8· [(600,972 + 273)4 - (200 + 273)4]=24194,0.

Значения qВ и qН близки к значениям, показанным на рис. 5.67, а их отличия могут объясняться особенностями отображения данных.

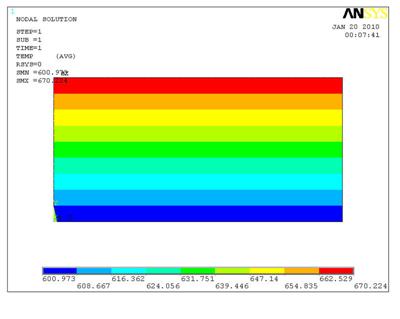

2. Задачу излучения можно заменить задачей с эквивалентным переносом тепла конвекцией. Тогда коэффициент теплоотдачи конвекцией к верхней поверхности αК.В должен равняться

αК.В(800 - 670,224) = 24 238;

αК.В = 24238:(800 - 70,224) = 186,768 Вт/м2 .

Коэффициент теплоотдачи конвекцией к нижней поверхности αК.Н

|

| Рис. 5.68. Поле температуры в задаче с эквивалентной конвекцией |

αК.Н(600,972 - 200) = 24 238;

αК.Н = 24238/(600,972 - 200) = 60,448 Вт/м2

При решении задачи конвективного нагрева с заданными значениями

tВ = 800 °С; αК.В = 186,768 Вт/м2; tН = 200 °С; αК.Н = 60,448 Вт/м2

получено поле температуры металла, показанное на рис. 5.68, которое почти совпало с распределением на рис. 5.67. Тепловые потоки в обоих случаях были одинаковы.

Следовательно, приведенная выше инструкция позволяет получить решение задачи радиационного нагрева тел.

5.4. Инженерный анализ термической прочности

в ANSYS Multiphysics

5.4.1. Температурные напряжения при нагреве

Механические температурные напряжения возникают в твердых телах при неравномерном распределении температуры, определяющем неравномерность теплового расширения частей тела. В сплошном материале взаимное перемещение объемов, компенсирующее неравномерное расширение, ограничено. Нередко конструктивно ограничена возможность теплового расширения всего тела как целого. Соответственно, в телах появляются большие зоны с напряжениями растяжения или сжатия. Действие напряжений сопровождается деформациями тела, часто создающими проблемы для производственного процесса. Например, при быстром нагреве в металле могут появляться внутренние трещины; при несимметричном сверху и снизу нагреве заготовок в печах их может изгибать (кострить), что затрудняет транспортировку металла по печи; металлоконструкции ограждений агрегатов искривляются и ремонты приходится проводить чаще.

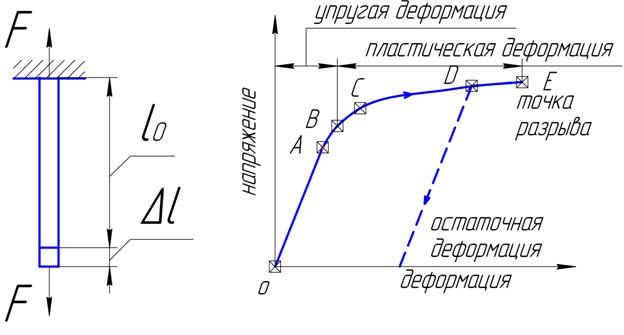

Схематично результат деформации показан на рис. 5.69, а. Стержень c поперечным сечением S растягивается с двух сторон силой F. Соответственно, напряжение при растяжении  [Н/м2]. Длина стержня l0 увеличивается на величину Δ l. Деформация при растяжении [Н/м2]. Длина стержня l0 увеличивается на величину Δ l. Деформация при растяжении  . Зависимость напряжения от деформации для металлических стержней показана на диаграмме растяжения рис. 5.69, б. На участке кривой ОА материал подчиняется закону, устанавливающему пропорциональность деформации и напряжения. Зависимость называется законом Гука, который выражается формулой . Зависимость напряжения от деформации для металлических стержней показана на диаграмме растяжения рис. 5.69, б. На участке кривой ОА материал подчиняется закону, устанавливающему пропорциональность деформации и напряжения. Зависимость называется законом Гука, который выражается формулой  , где Е – модуль упругости (модуль Юнга), характеризующий способность материала сопротивляться деформации.

Напряжение, соответствующее точке В, называют пределом упругости σУПР. Значение σУПР часто принимают в качестве предельного напряжения при расчетах. При дальнейшем нагружении материала деформация становится пластической, появляется состояние текучести материала, при котором деформация растет при малом увеличении нагрузки. Точка С является пределом текучести (σ Т). После этой точки удлинение не требует больших усилий, в точке Е на стержне образуется местное сужение – «шейка», и образец разрывается. Важной характеристикой является предел прочности σ В или временное сопротивление (напряжение), вызванное наибольшей нагрузкой, то есть напряжение в образце в момент разрыва. В практических прочностных расчетах используется величина [σ] – допускаемое напряжение, которое меньше предельно опасных напряжений в число раз, определяемое нормативным коэффициентом запаса прочности. Обычно допускаемые напряжения выбирают по справочным таблицам. , где Е – модуль упругости (модуль Юнга), характеризующий способность материала сопротивляться деформации.

Напряжение, соответствующее точке В, называют пределом упругости σУПР. Значение σУПР часто принимают в качестве предельного напряжения при расчетах. При дальнейшем нагружении материала деформация становится пластической, появляется состояние текучести материала, при котором деформация растет при малом увеличении нагрузки. Точка С является пределом текучести (σ Т). После этой точки удлинение не требует больших усилий, в точке Е на стержне образуется местное сужение – «шейка», и образец разрывается. Важной характеристикой является предел прочности σ В или временное сопротивление (напряжение), вызванное наибольшей нагрузкой, то есть напряжение в образце в момент разрыва. В практических прочностных расчетах используется величина [σ] – допускаемое напряжение, которое меньше предельно опасных напряжений в число раз, определяемое нормативным коэффициентом запаса прочности. Обычно допускаемые напряжения выбирают по справочным таблицам.

| |

| а | б |

| Рис. 5.69. Упруго-пластическая деформация стержня: а – схема приложения нагрузки; б – диаграмма растяжения стержня |

При деформации могут изменяться не только продольные, но и поперечные размеры стержня. При растяжении ширина стержня уменьшается на Δ b и относительная поперечная деформация  . Соотношение деформаций поперечной и продольной называют коэффициентом Пуассона и обозначают

. Соотношение деформаций поперечной и продольной называют коэффициентом Пуассона и обозначают  . Для стали μ меняется в пределах 0,25–0,33.

. Для стали μ меняется в пределах 0,25–0,33.

Напряжения считаются положительными, если в выбранном направлении происходит растяжение, и отрицательными – если сжатие. В процессе нагрева пластины вблизи поверхности появляются сжимающие (отрицательные) напряжения, а в середине – растягивающие (положительные). Абсолютная величина напряжений пропорциональна коэффициенту расширения материала, модулю упругости и температурному перепаду [29]. Напряжения растут с ростом толщины пластины и уменьшением температуропроводности. Металл разрушается, когда напряжения достигают предела прочности. При этом наиболее опасны растягивающие напряжения.

Температурные напряжения должны учитываться в интервале температуры до возникновения в материале пластических свойств (у стали это интервал 0–500 °С). При более высокой температуре напряжения исчезают из-за пластической деформации. Пластичность малоуглеродистой стали высока, и напряжения ей не опасны при температуре ниже 500 °С.

Расчеты температурных напряжений должны проводиться при заданных в математической модели свойствах материала. Для примера приведены значимые для данной задачи свойства среднеуглеродистой стали при температуре 300 °С: теплопроводность – λ = 45,6 Вт/(м град); теплоемкость –

с = 0,523 кДж/(кг×К); плотность – ρ = 7,767 г/см3; температуропроводность –

а = 0,038 м2/ч; предел прочности при растяжении – σВ = 650 МПа; предел текучести при растяжении – σТ = 279 МПа; модуль упругости –

Е = 200 000 МПа; коэффициент Пуассона – μ = 0,28; коэффициент линейного расширения – β = 13 × 10–6 1/°С.

Приближенная оценка сжимающих (растягивающих) напряжений при равномерном нагреве (охлаждении) может выполняться по формуле

,

,

где β – коэффициент линейного температурного расширения, 1/К; Δ t – перепад температуры по толщине пластины, °С [30].

Для оценочных расчетов используется несколько иная зависимость

Н/м2,

Н/м2,

где μ – коэффициент Пуассона (для стали принято μ = 0,3);

СН – скорость нагрева, К/ч; S – толщина пластины, м; а – коэффициент температуропроводности, м3/ч [31].

Часто в промышленных объектах одновременно протекают разные процессы: в индукционных печах под действием переменного электромагнитного поля появляются вихревые токи, выделяется тепло в металле, возникают поля температуры, переносится тепло, и все это одновременно. В нагреваемом металле неравномерная температура порождает неравномерность теплового расширения материала и появление механических напряжений. Целый ряд процессов одновременно протекает в потоке горящего газа, текущем в камерах тепловых агрегатов и т. д. Соответственно появляется необходимость в одновременном проведении разных видов численного анализа.

В ANSYS Multiphysics используется два вида связывания разных полей. При «параллельном» (одновременном) анализе используются соответствующие конечные элементы, имеющие необходимые степени свободы (алгоритмы численного анализа переменных), учитывающие связи между элементами, относящимися к разным видам анализа.

При «последовательном» анализе выполняются два, следующих друг за другом, разных вида анализа. Обе части анализа связываются использованием результатов первого анализа в качестве нагрузок для второго. Ниже рассматривается пример выполнения последовательного термопрочностного анализа, в котором первый этап – тепловой расчет узловых температур, второй этап – прочностной расчет, использующий температурные нагрузки, определенные на первом этапе.

Последовательный анализ часто более удобен для применения, так как облегчает понимание причин получения тех или иных эффектов, ускоряет тестирование разрабатываемых программ. Но метод применим только когда

связываемые «степени свободы» слабо влияют друг на друга. В случаях, когда взаимовлияние параметров велико, предпочтительно использование «параллельного» анализа.

5.4.2. Температурные напряжения при стационарном теплообмене

в металле. Пример параллельного сопряженного анализа

Постановка задачи

Металлическая заготовка с размерами 0,1×0,15×0,2 м имеет температуру сверху и на двух соседних боковых поверхностях – 400 °С; две противоположные боковые поверхности – адиабатические; на нижней поверхности – 100 °С. Определить распределения температуры и напряжений в заготовке, используя одновременно трехмерный стационарный тепловой анализ и анализ напряженно-деформированного состояния. Теплопроводность материала пластины λ = 32,7 Вт/(м2∙°С); плотность ρ = 7610 кг/м3.

Порядок решения

1. Строится прямоугольник боковой поверхности заготовки

MAIN MENU → PREPROCESSOR → MODELING → CREATE → AREAS → RECTANGLE → BY 2 CORNERS → X = 0, Y = 0, Width = 0.15,

Height = 0.1.

2. Объемная модель заготовки получается выдавливанием плоскости на расстояние 0,2 м

MAIN MENU → PREPROCESSOR → MODELING → OPERATE → EXTRUDE → AREAS → ALONG NORMAL.

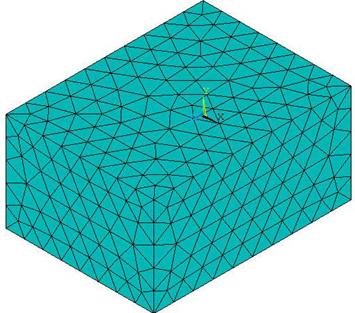

Щелчком в поле прямоугольника выделить выдавливаемую поверхность → OK. В меню ввести номер поверхности NAREA – 1; глубина выдавливания «Length of extrusion» – 0.2 → OK. В правой части графического окна нажать кнопку «Isometric View». Полученная модель заготовки показана на рис. 5.70.

3. Задаются свойства материала

MAIN MENU → PREPROCESSOR → MATERIAL PROPS → MATERIAL MODELS →

Появляется меню определения свойств материала.

→ STRUCTURAL → Linear → Elastic → Isotropic

Ввести EX = 2E11;PRXY = 0.28 → OK.

→ STRUCTURAL → DENSITY

Ввести DENS = 7610 → OK.

→ STRUCTURAL → THERMAL EXPANSION → Secant Coefficient → Isotropic Ввести ALPX = 13E-6 → OK.

=> THERMAL => CONDUCTIVITY => ISOTROPIC

Ввести KXX = 32.7 → OK.

→ Material → Exit.

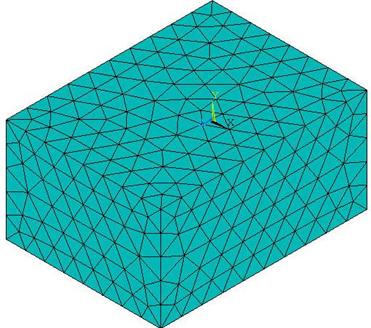

4. Выбор типа конечного элемента

MAIN MENU → PREPROCESSOR → ELEMENT TYPE → Add/Edit/Delete → Add… → В меню выбрать слева Coupled Field, справа Ccalar Tet 98 (тетраэдр) → OK.

|

| Рис. 5.70. Модель заготовки |

В меню «Element Types» определился тип элемента «SOLID 98». Этот элемент позволяет одновременно моделировать разные физические процессы → CLOSE.

5. Построение конечно-элементной модели

MAIN MENU → PREPROCESSOR → MESHING → MESH TOOL →

В меню «Mesh Tool» в опции «Global» нажать кнопку Set. В появившемся меню задать SIZE = 0.02 → OK.

→ MESH (в нижней части меню) → Щелчок по объекту в графическом окне, выделяющий его, → PICK ALL.

|

| Рис. 5.71. Заготовка с конечно-элементной сеткой |

В графическом окне появился объект с конечно-элементной сеткой (рис. 5.71).

6. Сохранение промежуточных результатов работы

UTILITY MENU → FILE → Save as Jobname

7. Задание граничных условий

– На верхней и двух боковых поверхностях задается постоянная температура 400 0С.

MAIN MENU → SOLUTION → DEFINE LOADS → APPLY → THERMAL → TEMPERATURE → On Areas.

Появится меню «Apply TEMP on Areas». В графическом окне щелчком по середине (центру тяжести) поверхности выделить последовательно три плоскости: верхнюю и две соседние боковые (при ошибках нажатием правой кнопки мыши сменить курсор-стрелку ↑ и повторным щелчком снять неправильное выделение) → OK.

Появится новое меню «Apply TEMP on Areas». В окне выделить надпись TEMP, в окне VALUE задать 400 → OK.

Аналогично задать температуру нижней поверхности равную 100 0С.

На двух боковых поверхностях (температура которых не задавалась) автоматически заданы адиабатические условия.

– Ограничиваются перемещения объекта (задаются кинематические граничные условия). Для этого задаются нулевые перемещения каких-либо трех взаимно перпендикулярных плоскостей. У каждой из плоскостей ограничивают перемещения по оси, нормальной плоскости.

MAIN MENU → PREPROCESSOR → LOADS → DEFINE LOADS →

→ APPLY → STRUCTURAL → Displacement → On Areas →.

Появляется меню «Apply U,ROT on Areas». Сначала мышью выбрана левая боковая поверхность заготовки → OK. Эта поверхность не должна перемещаться вдоль оси OZ. Соответственно в новом меню выбирается UZ. В поле «VALUE» ввести величину перемещения 0. → OK.

|

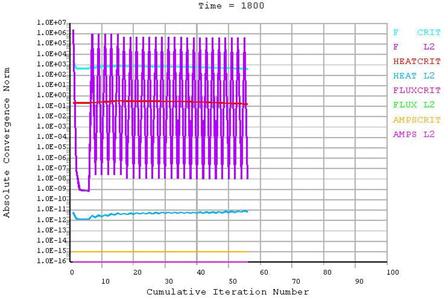

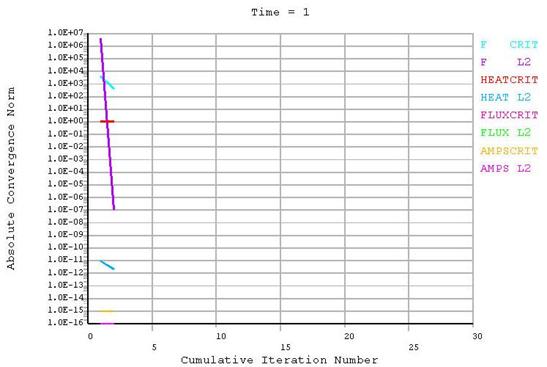

| Рис. 5.72. График сходимости итерационного решения задачи |

MAIN MENU → PREPROCESSOR → LOADS → DEFINE LOADS →

→ APPLY → STRUCTURAL → Displacement → On Areas →.

В меню выбрать правую боковую поверхность заготовки → OK.

Она не должна перемещаться вдоль оси OX. Выбрать UX. Задать

«VALUE» = 0. → OK.

MAIN MENU → PREPROCESSOR → LOADS → DEFINE LOADS →

→ APPLY → STRUCTURAL → Displacement → On Areas →.

В меню выбрать верхнюю поверхность → OK.

Выбрать UY. Задать «VALUE» = 0. → OK.

8. Запускается решение задачи

MAIN MENU → SOLUTION → SOLVE → CURRENT LS → ( Просмотр информации. file → close) → OK. Появляется и исчезает предупреждение «Nonlinear Solution», затем сообщение «Solution is done!»

→ close. О результатах вычислений сообщает рис. 5.72.

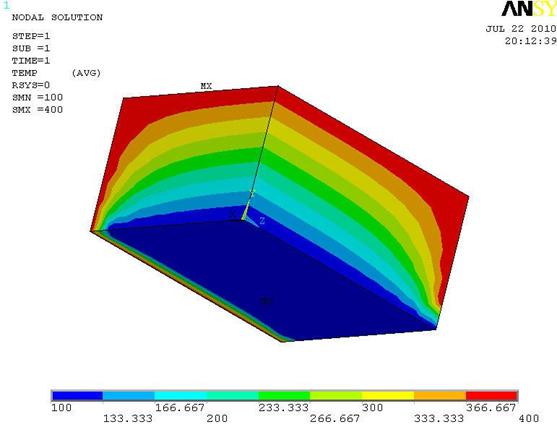

9. Просмотр и фиксация результатов расчета

– Изображение полей температуры в виде изолиний

MAIN MENU → GENERAL POSTPROC → PLOT RESULTS → CONTOUR PLOT → NODAL SOLU → DOF SOLUTION, Temperature TEMP → OK.

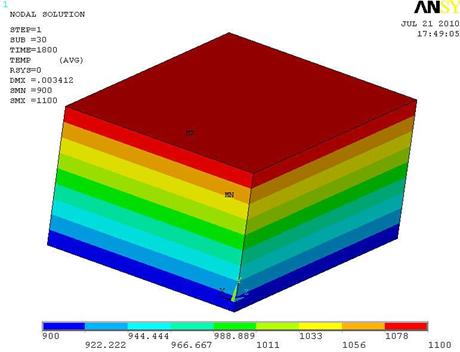

Изображение показано на рис. 5.73.

|

| Рис.5.73. Изолинии температуры металла |

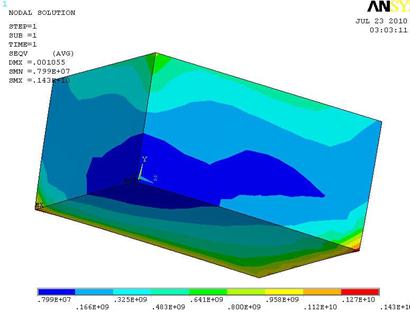

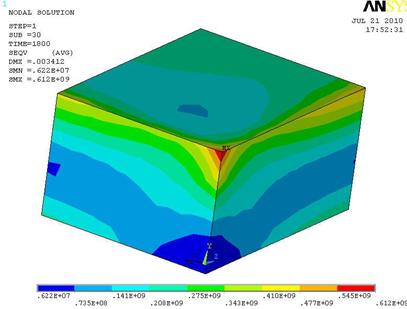

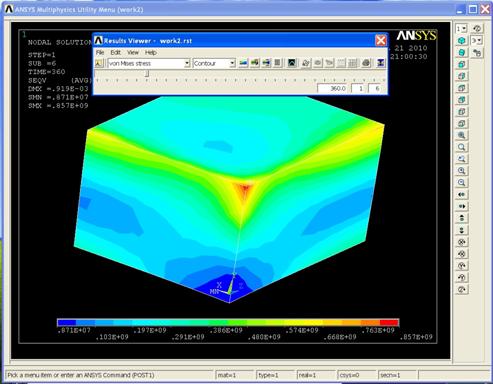

– Изображение полей напряжений в виде изолиний.

MAIN MENU → GENERAL POSTPROC → PLOT RESULTS → CONTOUR PLOT → NODAL SOLU → Stress → von Mises stress → OK.

Изображение показано на рис. 5.74.

|

| Рис. 5.74. Изолинии напряжений в заготовке |

5.4.3. Температурные напряжения при нагреве металла.

Параллельный сопряженный анализ

Постановка задачи

Металлическая заготовка с размерами и свойствами, соответствующими исходным данным предыдущего примера, нагревается по графику, показанному в таблице. Определить изменение во времени температуры и напряжений в заготовке, используя одновременно трехмерный стационарный тепловой анализ и анализ напряженно-деформированного состояния. Боковые поверхности адиабатические. Начальная температура – 20 °С.

Таблица 5.3

Режим нагрева заготовки

| Время от начала нагрева, с | ||||

| Температура верхней поверхности, °С | ||||

| Температура нижней поверхности, °С |

Порядок решения

Выполнить действия, описанные в пунктах 1–6 примера

из параграфа 5.4.2.

1. Задание граничных условий. Для верхней поверхности

MAIN MENU → SOLUTION → DEFINE LOADS → APPLY → THERMAL → TEMPERATURE → On Areas.

Появилось меню «Apply TEMP on Areas». В графическом окне щелчком по середине (центру тяжести) поверхности выделить верхнюю плоскость → OK.

Появилось новое меню «Apply TEMP on Areas». Задать Lab2 = TEMP;«Apply as» – NEW Table → OK. В новом меню: «Name of new table» – TEMPOV1 → OK. Следующее меню: в таблице задать I, J, K = 4, 1, 1 → OK. Меню «Table Array» – заполнить таблицу в соответствии с таблицей из исходных данных (пояснения к заполнению таблицы делались в примерах решения задач нестационарного теплообмена).

Аналогично задаются граничные условия на нижней поверхности. Отличия в том, что выделяется не верхняя, а нижняя поверхность, имя таблицы задано TEMPOV2, значения температуры поверхности взяты из нижней строки таблицы исходных данных.

Повторить действия пункта 7 примера из пункта 5.4.2, относящиеся к ограничению перемещений заготовки.

2. Задание параметров расчета

MAIN MENU → SOLUTION → LOAD STEP OPTS → TIME/FREQUENCY → Time-Time Step → В меню вводится: TIME = 1800 (в верхнее окно вводится общее время нагрева пластины); КВС = ramped; DELTIM = 60 (шаг по времени для расчета полей параметров); «Minimum time step size» = 30; AUTOTS = Prog Chosen (шаг по времени выбирает ANSYS).

– MAIN MENU → SOLUTION → LOAD STEP OPTS → OUTPUT CTRLS → DB/Results File → В поле FREQ задать every substep (записывать результаты каждого шага).

3. Запускается решение задачи.

MAIN MENU → SOLUTION → SOLVE → CURRENT LS → ( Просмотр информации file → close) → OK. Продолжительность вычислений многократно возросла по сравнению со всеми предыдущими примерами.

→ close. Ход вычислительного процесса отображает рис. 5.75.

4. Просмотр и фиксация результатов расчета.

– Изображение в виде изолиний полей температуры в конце нагрева

MAIN MENU → GENERAL POSTPROC → PLOT RESULTS → CONTOUR PLOT → NODAL SOLU → DOF SOLUTION, Temperature TEMP → OK.

Изображение показано на рис. 5.76.

| |||

| Рис. 5.75. Изображение на экране |

|

| Рис. 5.76. Изолинии температуры в металле |

– Изображение полей напряжений в виде изолиний в конце нагрева.

MAIN MENU → GENERAL POSTPROC → PLOT RESULTS → CONTOUR PLOT → NODAL SOLU → Stress → von Mises stress → OK.

Изображение показано на рис. 5.77.

|

| Рис. 5.77. Поля напряжений в заготовке |

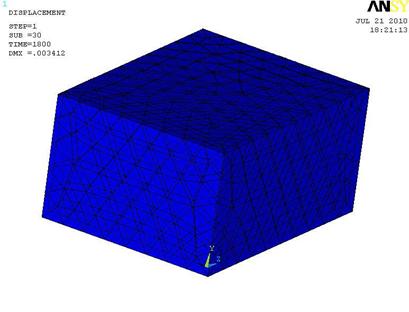

– Одновременное изображение деформированного и недеформированного состояния модели в конце нагрева.

MAIN MENU → GENERAL POSTPROC → PLOT RESULTS → Deformed Shape → Def + NODAL SOLU → OK.

Полученное в результате изображение (рис. 5.78) указывает на деформацию из-за теплового расширения заготовки.

|

| Рис. 5.78. Анализ процесса деформации |

|

| Рис. 5.79. Отображение изолиний во времени |

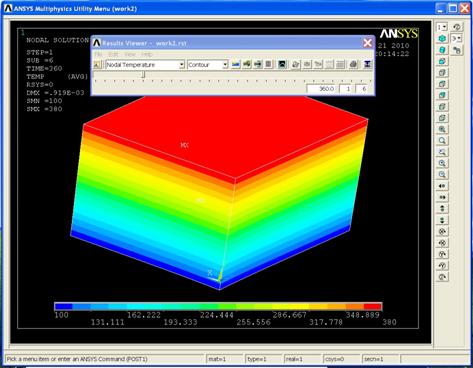

– Способы отображения результатов расчета, меняющихся во времени, рассмотрены в примерах нестационарного теплообмена и в примере «Моделирование теплообмена при изменении толщины слоя окалины».

|

| Рис. 5.80. Отображение напряжений во времени |

– Возможности отображения результатов во времени показывает рис. 5.79, на котором показаны изолинии температуры в момент времени 360 с от начала нагрева. Рисунок получен командами

MAIN MENU → GENERAL POSTPROC → RESULTS VIEWER →

В меню выбрать окно «Choose a result item». Далее

NODAL SOLU → DOF SOLUTION → NODAL Temperature →

Передвинуть бегунок в положение, соответствующее выбранному времени (в данном случае 360 с). Щелчок по кнопке «Plot Results». Аналогично получено соответствующее выбранному времени изображение поля напряжений (рис. 5.80).

5.4.4. Последовательный сопряженный анализ стационарного теплообмена при определении температурных напряжений

Постановка задачи

Задачу, постановка которой описана в параграфе 5.4.2, решить, используя последовательный сопряженный анализ вместо параллельного.

Порядок решения

1. Выполнить действия, описанные в пунктах 1–3 параграфа 5.4.2.

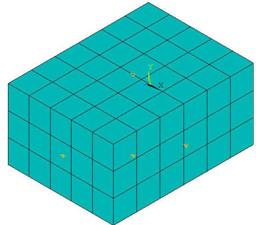

2. Выбор типа конечного элемента

MAIN MENU → PREPROCESSOR → ELEMENT TYPE → Add/Edit/Delete → Add…→ В меню выбрать слева Thermal Mass Solid, справа Brick 8 node 70 → OK.

В меню «Element Types» определился тип элемента «SOLID 70» → CLOSE.

3. Выполнить действия, описанные в пунктах 5–6 параграфа 5.4.2.

В результате получен объект с конечно-элементной сеткой (рис. 5.81).

Задание граничных условий.

На верхней и двух боковых поверхностях задается постоянная температура 400 °С.

MAIN MENU → SOLUTION → DEFINE LOADS → APPLY → THERMAL → TEMPERATURE → On Areas.

Появилось меню «Apply TEMP on Areas». В графическом окне щелчком по середине (центру тяжести) поверхности выделить последовательно три плоскости: верхнюю и две соседние боковые → OK.

|

| Рис. 5.81. Конечно-элементная сетка |

Появилось новое меню «Apply TEMP on Areas». В окне выделить надпись TEMP, в окне VALUE задать 400 → OK.

Аналогично задать температуру нижней поверхности равную 100 °С.

На двух боковых поверхностях (температура которых не задавалась) автоматически заданы адиабатические условия.

4. Выполнить действия, описанные в пунктах 8–9 параграфа 5.4.2.

Распределение температуры в заготовке показано на рис. 5.82.

5. Переход к выполнению прочностного анализа, выполняемого с использованием полей температуры, полученных при тепловом анализе.

MAIN MENU → PREPROCESSOR → ELEMENT TYPE → SWITCH ELEM TYPE → THERMAL TO STRUC → OK.

|

| Рис. 5.82. Распределение температуры |

6. MAIN MENU → SOLUTION → DEFINE LOADS → APPLY → STRUCTURAL → TEMPERATURE → From Therm Analy.

В меню «Apply TEMP from Thermal Analysis» нажать «Browse…» → в меню «Fname Name of results file» выбрать файл «work3.rth» → открыть → OK

(work3 – здесь это рабочий файл, заданный при запуске расчета; *rth – расширение для данных результатов термического анализа).

Примечание. Построение конечно-элементной сетки может быть выполнено разными способами. Например, если после команд

MAIN MENU → PREPROCESSOR → MESHING → MESH TOOL →

| в меню выполнить команды Shape – Hex – Sweep – Sweep(внизу) – выделить тело – OK,конечно-элементная сетка примет вид, показанный на рис. 5.83. С этой сеткой получено распределение температуры в заготовке, показанное на рис. 5.84, которое практически совпадает с распределением на рис. 5.82. |

|

|

| Рис. 5.83. Вариант конечно-элементной сетки | Рис. 5.84. Распределение температуры |

7. MAIN MENU → PREPROCESSOR → LOADS → DEFINE LOADS → APPLY → STRUCTURAL → Displacement → On Areas →.

Появляется меню «Apply U,ROT on Areas». Сначала мышью выбрана левая боковая поверхность заготовки → OK. Эта поверхность не должна перемещаться вдоль оси OZ. Соответственно в новом меню выбирается UZ. В поле «VALUE» ввести величину перемещения 0. → OK.

MAIN MENU → PREPROCESSOR → LOADS → DEFINE LOADS →

→ APPLY → STRUCTURAL → Displacement → On Areas →.

В меню выбрать правую боковую поверхность заготовки → OK.

Она не должна перемещаться вдоль оси OX. Выбрать UX. Задать «VALUE» = 0. → OK.

MAIN MENU → PREPROCESSOR → LOADS → DEFINE LOADS →

→ APPLY → STRUCTURAL → Displacement → On Areas →.

В меню выбрать верхнюю поверхность → OK.

Выбрать UY. Задать «VALUE» = 0. → OK.

8. Производится расчет

MAIN MENU → SOLUTION → SOLVE → CURRENT LS → ( Просмотр информации. file → close) → OK.

9. Просмотр результатов расчета напряжений в виде изолиний

MAIN MENU → GENERAL POSTPROC → PLOT RESULTS → CONTOUR PLOT → NODAL SOLU → Stress → von Mises stress → OK.

Изображение показано на рис. 5.85.

|

| Рис. 5.85. Изолинии напряжений |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Норенков И. П. Основы автоматизированного проектирования: учебник для вузов / И. П. Норенков. М.: Изд-во МГТУ им. Н. Э. Баумана, 2002. 336 с.

2. Дзюзер В. Я. Введение в автоматизированное проектирование: учеб. пособие / В. Я. Дзюзер, В. С. Швыдкий, А. С. Шишкин. Екатеринбург: УГТУ–УПИ, 2007. 180 с.

3. Денисов М. А. Математическое моделирование теплофизических процессов. ANSYS и CAE-проектирование: учеб. пособие / М. А. Денисов. Екатеринбург: УрФУ, 2011. 149 с.

4. АСКОН: [офиц. сайт] // URL: https://www.ascon.ru.

5. КОМПАС-3D V10. Руководство пользователя. Том I. М.: ЗАО АСКОН, 2008. 375 с.

6. КОМПАС-3D V10. Руководство пользователя. Том II. М.: ЗАО АСКОН, 2008. 342 с.

7. КОМПАС-3D V10. Руководство пользователя. Том III. М.: ЗАО АСКОН, 2008. 424 с.

8. Самарский А. А. Вычислительная теплопередача /

А. А. Самарский, П. Н. Вабищевич. М.: Едиториал УРСС, 2003.

784 с.

9. Лыков А. В. Теория теплопроводности / А. В. Лыков. М.: Высшая школа, 1967. 600 с.

10. Теория тепломассообмена: учебник для вузов / С. И. Исаев

[и др.]. М.: Высшая школа, 1979. 495 с.

11. Басов К. А. ANSYS в примерах и задачах / К. А. Басов. М.: Компьютер Пресс, 2002. 224 с.

12. Чигарев А. В. ANSYS для инженеров: справочное пособие /

А. В. Чигарев, А. С. Кравчук, А. Ф. Смалюк. М.: Машиностроение-1, 2004. 512 с.

13. Каплун А. Б. ANSYS в руках инженера: практическое руководство / А. Б. Каплун, Е. М. Морозов, М. А. Олферьева. М.: URSS, 2004. 272 с.

14. Морозов Е. М. ANSYS в руках инженера: механика разрушения / Е. М. Морозов, А. Ю. Муйземнек, А. С. Шадский. М.: ЛЕНАНД, 2010. 456 с.

15. Арутюнов В.А. Математическое моделирование тепловой работы промышленных печей: учебник для вузов / В. А. Арутюнов, В. В. Бухмиров, С. А. Крупенников. М.: Металлургия, 1990. 239 с.

16. Аникеев А. А. Основы вычислительного теплообмена

и гидродинамики: учебное пособие / А. А. Аникеев, А. М. Молчанов, Д. С. Янышев. М.: Книжный дом «ЛИБРОКОМ», 2010. 152 с.

17. Щербаков М. А. Сравнительный анализ моделей турбулентности с использованием научного кода «FASTEST-3D» и коммерческого пакета ANSYS CFX / М. А. Щербаков, А. А. Юн,

Б. А. Крылов // Вестник МАИ, Т.16. 2009. № 5. С. 116–122.

18. Alvelius K. Direct numerical simulation of rotating channel flow at various Reynolds numbers and rotation number / K. Alvelius, A.V. Johansson In PhD thesis of K. Alvelius Dept. of Mecanics, KTN, Stockholm, 1999.

19. Хитрых Д. Проектирование турбомашин: обзор моделей турбулентности / Д. Хитрых // Ansys Solution. 2005. № 1(1). С. 9–11.

20. Планковский С. И. Моделирование турбулентных течений

в катодных узлах плазменного оборудования / С. И. Планковский,

О. В. Шипуль, В. О. Гарин // Авиационно-космическая техника и технология. 2009. № 5(62). С. 32–39.

21. Белов И. А. Теплоотдача и сопротивление пакетов труб /

И. А. Белов, Н. Ф. Кудрявцев. Л.: Энергоатомиздат. Ленингр. отд-ние, 1987. 223 с.

22. Денисов М. А. Исследование сложного теплообмена при разных схемах движения газов в рабочем пространстве печей /

М. А. Денисов, Ф. Р. Шкляр, А. Х. Боковикова // Теплообмен излучением и сложный теплообмен: в кн. Тепломассообмен–5. Т. 8 / Минск: Ин-т тепло- и массообмена АН БССР, 1976. С. 276–285.

23. Денисов М. А. Влияние процесса рециркуляции на теплопоглощение металла в печах / М. А. Денисов, Ф. Р. Шкляр // Изв. вузов. Черная металлургия. 1977. № 6. С. 146-149.

24. Каст В. Конвективный тепло- и массоперенос / В. Каст,

О. Кришер, Г. Райнике, К. Винтермантель. Пер. с нем. М.: Энергия, 1980. 49 с.

25. Белов И.А. Моделирование турбулентных течений: учеб. пособие / И. А. Белов, С. А. Исаев. СПб.: Балт. гос. техн. ун-т, 2001. 108 с.

26. Слободянюк В.С. Моделирование вихревых и турбулентных течений в электродуговых устройствах: дис. … докт. техн. наук /

В. С. Слободянюк. Бишкек, 1996. 376 с.

27. Справочник конструктора печей прокатного производства: в 2 т. / под ред. В. М. Тымчака. М.: Металлургия, 1970. 576 с.

28. Казанцев Е. И. Промышленные печи: справочное руководство для расчетов и проектирования / Е. И. Казанцев. М.: Металлургия, 1975. 368 с.

29. Тайц Н. Ю. Технология нагрева стали / Н. Ю. Тайц. М.: Металлургиздат, 1950. 450 с.

30. Рудницын М. Н. Справочное пособие по сопротивлению материалов /

М. Н. Рудницын, П. Я. Артемов, М. И. Любошиц. Минск: Гос. издат. БССР, 1961. 516 с.

31. Кривандин В. А. Теория, конструкции и расчеты металлургических

печей / В. А. Кривандин, Ю. П. Филимонов. Т. 1: Теория и конструкции металлургических печей. М.: Металлургия, 1978. 360 с.

Учебное электронное текстовое издание

Денисов Михаил Александрович