1. Для изготовления формовой техники используют вулканизационные прессы различных конструкций. В большинстве из них изделия получают в пресс-формах.

Для вулканизации резиновых изделий в металлических пресс-формах применяют в основном вулканизационные прессы с гидравлическим приводом. Пресс-формы располагаются между стальными обогреваемыми плитами в несколько этажей, по этой причине такие прессы называют этажными. Для вулканизации плоских транспортерных лент и клиновых ремней применяют специальные вулканизационные прессы. Рассмотрим конструкции основных типов вулканизационных прессов.

По конструкции различают прессы колонные и рамные. В зависимости от количества обогреваемых плит прессы бывают одно-, двух-, четырех-, пяти и шестиэтажные. На рис. 18 представлены общий вид и схема устройства колонного четырехэтажного вулканизационного пресса. Прессы этого типа имеют максимальное прессовое усилие 1 МН, плиты размером в плане 600х600 мм и толщиною 36 мм.

Рабочий цилиндр пресса 1 отлит из стали как единое целое со станиной 3. На четырех колоннах пресса 5 смонтирована верхняя поперечина 7. Внутри цилиндра помещен плунжер 2, на котором смонтирован подвижный стол 4 с находящейся на нем нагревательной плитой 6. Такие же плиты 6 размещены между колоннами, столом и верхней поперечиной. Положение плит по высоте определяется положением специальных упоров. Каждая плита может перемещаться. Обогрев плит производится паром, подаваемым с помощью телескопических труб из коллектора 9.

Прессформы с резиновыми заготовками размещаются между плитами, в гидравлический цилиндр подается рабочая жидкость, плунжер со столом начинает двигаться вверх. При этом происходит формование изделий и плотное замыкание форм между плитами.

Теплота от обогреваемых плит поступает к прессформам и изделиям за счет теплопроводности. Холостой ход вперед до начала прессования производится при помощи гидравлики давлением до 5 МПа, а усилие прессования — при давлении до 20 МПа. Привод прессов старых конструкций осуществляется, как правило, от насосно-аккумуляторных станций. В качестве рабочей жидкости большей частью применяется вода. Управление работой гидропривода пресса производится с помощью специальных распределительных дистрибуторов.

2. Отдельную группу представляют аппараты для вулканизации длинномерных изделий (транспортерные ленты, ремни, рукава). Это прессы с длиной плит 10 ÷ 15 м и шириной от 1 ÷ 3,5 м. Формование профиля ремня или ленты осуществляется либо специальными формующими линейками - прямоугольный профиль, либо непосредственно в углублениях нижней плиты, которые соответствуют профилю изделия (например, клиновые ремни). Заготовка протягивается через пресс со скоростью, достаточной для вулканизации изделия участками.

3. Специальные прессы разработаны для вулканизации бесконечных, т.е. замкнутых ремней. Как правило, это диафрагменные или барабанные прессы, в которых на рабочий элемент надеваются заготовки ремней с вытяжкой или без нее. Давление прессования обеспечивается либо стальной лентой, либо дифрагмой, надеваемой на барабан.

4. Имеется группа очень массивных изделий – большегрузные покрышки, диафрагмы для супернасосов, вулканизация которых длится часами. В этих случаях используются так называемые автоклав-прессы. Изделия закладываются в пресс-форму вне пресса, а затем форма переносится в автоклав представляющий собой вертикальный котел с нижним плунжером. При поднятии плунжера форма смыкается, а внутрь автоклава подается теплоноситель.

Автоклав-прессы применяются для вулканизации покрышек, камер, обрезиненных катков и некоторых других резинотехнических изделий. В конструкции автоклав-пресса содержатся элементы, присущие вулканизационным котлам (паровая камера с крышкой и днищем) и гидравлическим прессам (гидроцилиндр, плунжер, траверсы и колонны).

Наибольшее распространение получили автоклав-прессы со съемной крышкой и неподвижной паровой камерой (рис. 19).

Отформованная покрышка с заложенной в нее варочной камерой укладывается в металлическую форму и загружается затем в автоклав-пресс. В качестве прессующего и теплового агента внутрь варочной камеры подается перегретая вода давлением 2—2,5 МПа. По окончании процесса вулканизации перегретая вода стравливается и внутрь варочной камеры подается вода низкого давления для охлаждения под таким же давлением, какое имеет перегретая вода. Поскольку формы нестационарные, подача перегретой воды в варочные камеры производится с помощью особой системы (так называемой системы Говорова).

5. Отдельную группу представляют прессы для вулканизации покрышек. Покрышки могут вулканизовать в индивидуальных вулканизаторах или в форматорах-вулканизаторах.

Индивидуальные вулканизаторы служат для вулканизации покрышек и камер. Из различных типов индивидуальных вулканизаторов-гидравлических, рычажно-гидравлических, рычажно-пневматических и рычажно-механических — наибольшее распространение получили рычажно-механические с электроприводом.

Вулканизаторы характеризуются размером пространства на станине, где устанавливается пресс-форма. Пресс-формы бывают с паровой рубашкой и автоклавного типа — без паровой рубашки. В последнем случае на станине устанавливается паровая камера. Для вулканизации покрышек применяются, как правило, индивидуальные вулканизаторы автоклавного типа, т. е. с паровой камерой.

Для вулканизации же камер применяют формы с паровой рубашкой и сами вулканизаторы паровой камеры не имеют.

Форматоры — вулканизаторы предназначены для формования и вулканизации покрышек. При вулканизации покрышек в автоклав-прессах и индивидуальных вулканизаторах сырые покрышки после сборки на сборочных станках подвергаются формованию на специальном оборудовании — воздушных форматорах. При формовании в покрышку закладывается резиновая оболочка (варочная камера), на которой покрышка удерживается до подачи ее в вулканизационное оборудование. После вулканизации варочная камера на специальных станках извлекается из покрышек. Таким образом, варочная камера служит как бы своеобразным инструментом, который перемещается от форматора к вулканизатору и от вулканизатора к станку для выемки вместе с покрышкой, а затем возвращается снова к форматору для закладки в очередную покрышку.

В форматорах-вулканизаторах роль варочной камеры выполняет резиновая цилиндрическая оболочка (диафрагма), которая является принадлежностью форматора-вулканизатора. Формование покрышки производится непосредственно на вулканизаторе. Через диафрагму осуществляется теплообмен между теплоносителями и покрышкой, через нее же передается необходимое прессующее усилие от энергоносителей на покрышку. После вулканизации диафрагма извлекается из покрышки и встает на свое место. В результате этого на одном аппарате форматора-вулканизатора реализуется три операции, которые выполняются на самостоятельном оборудовании в случае применения вулканизации в автоклав-прессах или индивидуальных вулканизаторах.

6. Вулканизаторы, близкие по устройству к индивидуальным, применяются для вулканизации камер. В них полуформы имеют гладкую поверхность, а внутрь вкладываются уже состыкованные и поддутые камеры с вентилем, через который подается теплоноситель.

Самым простым типом вулканизаторов периодического действия являются котлы. Это цилиндрические сосуды с герметически закрывающимися крышками, чаще всего горизонтальные.

Изделия в котлы закатываются на тележках или на барабанах по рельсам. Теплоноситель – горячий воздух или пар - подается внутрь котла или через змеевики и рубашку аппарата.

Корпус котла 1 из листовой стали марки Ст.3 соединен с днищем 8 выпуклой формы при помощи сварки. Крышка котла 4 своей осью 3 смонтирована на кронштейне 14 и может обеспечить замыкание рабочего нространства, соединяясь с корпусом посредством байонетного затвора. Байонетный затвор состоит из зубчатого кольца 5, приваренного к корпусу1, и кольца 2, являющегося элементом крышки. При закрывании котла крышка 4 с помощью шестерни 9 и зубчатого сектора 10 поворачивается вокруг оси 3. При этом зубья кольца 2, вошедшие при закрывании котла во впадины байонетного кольца 5, входят в зацепление с зубьями байонетного кольца 2 корпуса, обеспечивая надежное соединение крышки с корпусом. Герметичность этого соединения достигается с помощью резиновой прокладки 6, заправленной в кольцевую выточку кольца 5. Подача греющего пара во внутреннюю полость вулканизационного котла производится с помощью парораспределительной трубы 7. Резиновые изделия, подлежащие вулканизации, укладываются на тележку 11, которая закатывается в котел по рельсам 13, смонтированным на нижней части корпуса 1. Сам корпус имеет несколько опор 12, посредством которых крепится на фундаменте. При этом одна опора крепится к фундаменту неподвижно, а другая опирается на катки и может смещаться при удлинении котла вследствие его нагрева.

Для обеспечения безопасной работы котлы оснащаются предохранительными устройствами, исключающими возможность открытия крышки котла в том случае, если в нем есть избыточное давление. Кроме того, на котлах устанавливаются предохранительные клапаны, сбрасывающие давление во внутренней полости котла, если оно по каким-либо причинам превысило допустимое.

Производительность вулканизационных котлов зависит от их вместимости и от продолжительности общего цикла вулканизации, включая время загрузки и выгрузки котла. Чем больше вместимость и меньше продолжительность цикла, тем выше производительность.

Вулканизация в котлах относится к вулканизации без давления, и поэтому для сохранения формы изделия вулканизуют на дорнах, а для подпрессовки бинтуют влажной тканью. Ткань усаживается при нагревании и уплотняет изделие, защищая его также от прямого контакта с теплоносителем. Изделия небольших размеров вулканизуют в тальке, который не дает изделиям сплющиваться и поглощает конденсат.

При производстве изделий бесконечной длины (рукавов) используется бездорновый способ. В этом случае для придания формы сверху рукава накладывается свинцовая оболочка, а рукав изнутри заполняется водой и опрессовывается (закрываются концы). Рукав, намотанный на барабан, закатывается в котел, вода при нагревании расширяется и прессует рукав, прижимая его к свинцовой оболочке.

При изготовлении изделий бесконечной длины, таких как прорезиненные ткани, профили, шприцованные трубки, кабельные оболочки, применяют вулканизаторы непрерывного действия.

Обычно это аппараты камерного или туннельного типа, в которых изделие последовательно проходит зоны нагрева, вулканизации и охлаждения.

Вулканизаторы непрерывного действия имеют, как правило, специальное назначение. К ним относятся: вулканизаторы камерного типа для вулканизации полых изделий: прорезиненных тканей, трубок и других профильных изделий; барабанные вулканизаторы для вулканизации транспортерных лент, приводных ремней, резиновых полос, клиновых ремней; установки для вулканизации неформовых изделий в расплаве солей, токами сверхвысокой частоты, методом инфракрасного излучения, в псевдоожиженном слое и др.

Для вулканизации непрерывных плоских изделий: транспортерных лент, приводных ремней, резиновых матов, листовой резины находят успешное применение вулканизаторы барабанного типа. В них теплоноситель подается в барабан, а изделие в зазор между стенкой барабана и охватывающей его стальной лентой.

Главными органами барабанного вулканизатора являются обогреваемый барабан 1, прессующие и натяжные барабаны 2, 4, 6 и гибкая лента 5, огибающая все барабаны. Изделие, подлежащее вулканизации, поступает в зазор между поверхностью барабана 1 и поверхностью ленты 5. По мере движения, в результате контакта с нагретым барабаном изделие нагревается и вулканизуется.

Подпрессовка изделия осуществляется за счет вытяжения ленты при помощи натяжного барабана 4 и за счет изменения межцентрового расстояния между осями барабанов 1 и 6, 1 и 2.

В вулканизаторе с двумя лентами число барабанов увеличивается до шести, из них два являются обогреваемыми.

Изделие размещается, прессуется и вулканизуется в пространстве между лентами. С целью интенсификации нагрева изделия через ленту на некоторых вулканизаторах устанавливаются инфракрасные излучатели 8. Вулканизатор с двумя лентами и двумя обогреваемыми барабанами значительно производительнее.

Линии для непрерывного изготовления профильных изделий, основным аппаратом которых являются вулканизаторы с жидкими теплоносителями, работающие без давления, в современном резиновом производстве занимают ведущее место. Это обусловливается высокой эффективностью теплообмена между жидким высокотемпературным теплоносителем и нагреваемой резиновой заготовкой и исключительной простотой аппаратурного оформления установки.

К настоящему времени разработано и освоено несколько вариантов таких линий, однако все они соответствуют одной принципиальной схеме и включают в свой состав червячную вакуумную машину, вулканизатор, устройства для отмывки и отбора готовых изделий.

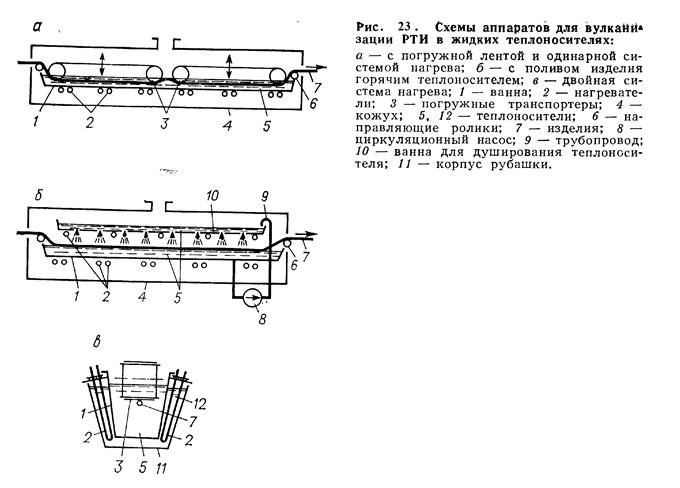

Суть процесса непрерывной вулканизации резиновой заготовки в горизонтальной ванне с жидким теплоносителем ясна из схемы, представленной на рис. 23.

Длинномерная профильная заготовка, отформованная в головке червячной машины, непрерывно протягивается через слой жидкого горячего теплоносителя, залитого в ванну, с помощью транспортирующей гибкой ленты, одновременно выполняющей роль погружного устройства.

В зависимости от способа погружения заготовки, существуют три разновидности вулканизаторов: с подвижным в вертикальном направлении погружным транспортером, с подвижной в вертикальном направлении ванной и с поливом горячим теплоносителем (рис. 23, б).

В зависимости от способа обогрева ванны могут применяться вулканизаторы одинарной системы, в которой теплота непосредственно от нагревателя через стенку ванны передается к рабочему теплоносителю. Вулканизаторы двойной системы имеют ванну с двойной стенкой; в межстеночное пространство заливается промежуточный теплоноситель, нагреваемый непосредственно от нагревателей и передающий теплоту рабочему теплоносителю через стенку ванны (рис. 23, в).

Для непрерывности процесса имеются раскаточно-закаточные и компенсирующие устройства.

Целый ряд шприцованных профилей вулканизуется в ваннах с расплавами солей.

На отечественных заводах наибольшее распространение получили вулканизаторы с погружной лентой и с одинарной системой нагрева.

Вулканизатор представляет собой ванну сварной конструкции, обычно из нержавеющей стали. С наружной стороны дно ванны обогревается электронагревателями, объединенными в три секции. Контроль работы каждой секции электронагревателей осуществляется термопарами, установленными соответственно секциям нагрева по длине ванны. Ванна заполняется сплавом солей, который расплавляется и нагревается до температуры 200-250 °С. Ванна укреплена на раме сварной конструкции, снаружи закрыта кожухами с тепловой изоляцией. С одной стороны кожуха по всей длине установлены остекленные дверки, создающие сквозной доступ к рабочей зоне аппарата. В верхней части кожуха смонтированы два транспортера (для погружения и перемещения профиля в теплоносителе).

Поскольку плотность теплоносителя превышает плотность резины, перемещение профиля осуществляется нижней ветвью ленты транспортера, опущенной в расплав на 10 - 40 мм. Диаметр барабанов транспортеров — до 500 мм, длина каждого транспортера — 4 - 4,5 м, лента из нержавеющей стали толщиной 0,3 - 0,5 мм.

Все эти вулканизаторы работают без давления, поэтому могут использоваться для изделий небольшой толщины.