| Наименование импрегнаторов | Обозначение | Содержание активных компонентов | Температура плавления/ резания, °С | |||

| сера | хлор | фосфор | азот | |||

| Сера | S | - | - | - | 120/100 | |

| Диизопропил-ксанат этилена | ЛЗ 32К | - | - | - | 50/185 | |

| Алкилсанто-трихлорпентан | ЛЗ 27 | - | - | |||

| Хлор, фосфор | ЛЗ 309/2 | 7,5 | ||||

| ЛАНИ – 317 | - | 2,9 | ||||

| Л3 318 | - | |||||

| ЛЗ 26/1 | - | 70/105 | ||||

| Бариевая соль | ДФ – 1 | |||||

| НАМИ-Т-122 (ТУ 2250-50) | ||||||

| Хлорид парафин | ДФ-11 ГОСТ 12062-66 | 4,5 | ||||

| Хлорэф-40 | - | - | - | - | 112/250 | |

| ХСПЭ | 25-30 | 150/170 | ||||

| РА | ||||||

| Латекс | АММА | 110/140 |

Рекомендации по применению

1. Шлифование и заточка быстрорежущих сплавов типа Р6М5, Р9Ф5 (ЛЗ 29, ЛЗ26/1);

2. Шлифование магнитомягких сплавов типа 79НМ, 81НМТ, 36КНМ (ЛЗ 28И11, ДФ-1), магнитотвердых типа ЮНД-24 (ДФ-11, ХСПЭ);

3. Шлифование сталей ферритомартенситного класса типа 2Х13, 4Х13 (ЛАНИ-17, ХФ-40);

4. Титановые сплавы ТС-4, ВТ3-I (ЛЗ28, НГ). Пример: шлифование шестерен кругом 4. 300х40х127 24А40НЗК увеличение периода стойкости с 24 до 32 часов (на 30%).

5. Шарикоподшипниковая сталь (сера или пульвербакелит – ГП 3-4, ГП 3-1 и ГП 3-10 (40%)

(Островский В.И. Импрегнированный инструмент: М.:НИИмаш, 1983.)

Пример: при шлифовании нержавеющих сталей типа 1Х18Н9Т, рекомендуемый состав пропитки: 35% стеарина; 35% парафина и 30% серы. Для титановых сплавов типа ЮНД: 70% - смазки Циатим 201; 10% - графит; 20% - сера.

Агрегатное состояние импрегнатора– жидкость при температуре 220 – 250°C. Круг подвергают нагреванию до 100 - 120°C и медленно вращая (V=12-15 об/мин) опускают в раствор (10-15 минут выдержки). Затем круг извлекают из раствора и раскручивают до 1000 – 1200 об/мин 1 – 2 мин. и сушат в газовом пламени.

На рис. 62 представлена конструкция абразивного круга 1 со вставками 2 (смесь графита ГЛ1 и фенолформальдегидной смолы СФ-342, спрессованную при давлении P=150 Мпа), сочетающего в себе прерывистость и смазку.

Рис. 62. Абразивный круг (1) со вставками (2) из твердой смолы

Создание прерывистой поверхности абразивного инструмента.

Обеспечение прерывистости процесса шлифования является важным направлением повышения работоспособности АИ и улучшения качества обработанной поверхности. Особенно при работе кругами из СТМ (алмаз, КНБ), пористость которых очень невелика.

Стружка при работе низкопористыми кругами не может разместиться в межзерновом пространстве, налипает на поверхность связки и зерен и круг засаливается. В результате растет сила отжатия круга от детали, интенсивность трения возрастает – возрастает и тепловыделение и, как следствие, растет температура шлифования. Т.к. обычное шлифование – процесс непрерывный, то непрерывно и тепловыделение. Отсюда рост температуры в зоне шлифования и в детали, появление прижогов.

Температуру шлифования в ряде случаев можно существенно снизить, если обеспечить перерывы в подводе тепла, и тем самым, использовать преимущества нестационарного режима.

Кроме того, прерывистость процесса создает дополнительные возможности удаления шлама и стружки и уменьшения засаливания круга.

Практическое применение нашли следующие способы обеспечения прерывистости.

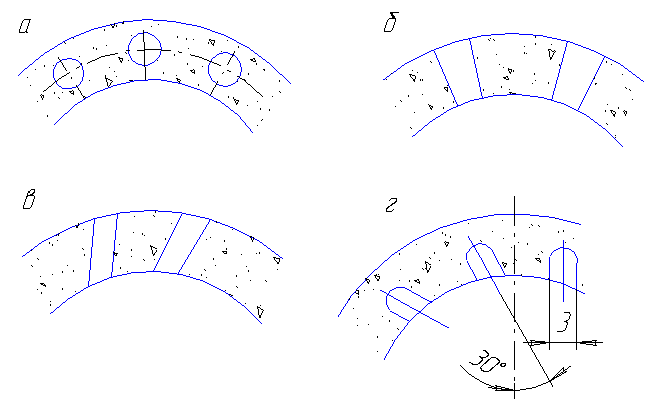

Рис. 63. Рабочие части кругов с отверстиями (а), с радиальными (б) и наклонными открытыми (в) и закрытыми (г) пазами

1. За счет выполнения пазов и отверстий на рабочей поверхности круга. (рис. 63)

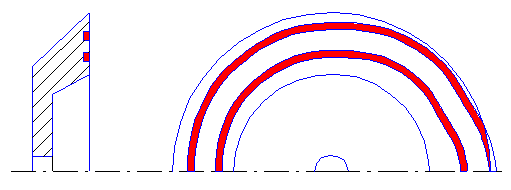

2. Круги с алмазоносным слоем, расположенным эксцентрично к оси вращения инструмента. (рис. 64)

Температура уменьшается в 2 раза.

Рис. 64. Алмазный круг с эксцентричным расположением рабочего слоя (1) относительно оси посадочного отверстия

Для электролитического шлифования такой круг снабжен двумя серповидными токопроводящими секторами, образующими вместе с алмазоносным слоем концентричную, относительно оси вращения круга, рабочую поверхность.

Эксцентричность получают из обычных кругов установкой в посадочное отверстие, эксцентричного разрезного кольца. Его поворотом и задают необходимый эксцентриситет “e”. Величина “e” выбирается в зависимости от ширины шлифования. Иногда используют эксцентричную оправку.

Nota. При работе такими кругами улучшается подвод СОЖ в зону резания и вентиляция. Все это благоприятно влияет на условия шлифования (уменьшается температура).

3. Круги с алмазным слоем в виде архимедовой спирали полностью заглубленным в корпус круга (рис.65) используют для электролитического шлифования (см. схему).

Рис.65. Круг с алмазоносным слоем в виде архимедовой спирали

4. Многониточные круги для шлифования резьбы на твердом сплаве. Рекомендовано следующее распределение площадей профиля резьбы по плиткам: S1=S2=S3=S4 (рис.66).

Рис. 66. Схема распределения профиля резьбы по плиткам: S1=S2=S3=S4

Рис. 66. Схема распределения профиля резьбы по плиткам: S1=S2=S3=S4

5. Сборные круги алмазные для плоского шлифования на металлической связке М016 диаметром 450; 660; 750; 900 мм, содержат по 3, 5, 6 или 8 алмазосодержащих секторов, которые с помощью винтов крепятся к корпусу.

Рис. 67. Круг алмазный сборный:

1 – сегмент с алмазоносным слоем;

2 – корпус; 3 - винт с притяжкой.

Применение сборных кругов весьма эффективно. Пример: шлифование одновременно двух торцев поршневых колец на станке модели 3317 кругом АЛШ 750х350х2 – АС6 100/80 – М016 – 100% (Vкр =8 – 18 м/с), скорость подачи колец 10 м/мин; охлаждение – смесь керосина и масла индустриального 30/50.

6. Круги с программированным расположением зерен (на гальванической металлической связке).

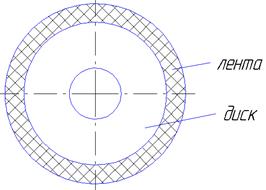

7. Круги АЛШЕ на жесткой основе (рис.68) – круги с алмазоносным слоем из ленты АЛШЕ могут быть крупногабаритными (до 1 м.). Используются для точного шлифования и полирования. ИСМ АНУССР разработал технологию по изготовлению (клей К153). Они имеют прерывистую поверхность.

Связка ленты: Р33 – высокоэластичная; Р-35 – полуэбонитовая и Р51 – эбонитовая каучуковая.

Рис. 68. Круг АЛШЕ

Высокопористые круги

Высокопористые круги (ВПК) – имеют существенные преимущества по сравнению с инструментами нормальной пористости; особенно в тех случаях, когда лимитирующими факторами являются высокие требования к отсутствию прижогов и трещин.

Сдерживающими факторами их распространения являются:

1) ограниченность выпуска;

2) дефицит материалов.

В качестве выгорающей добавки используют кокс, торф, опилки, пробковую крошку, древесный уголь и т.п. Недостаток: добавки либо выгорают, либо образуют много золы, либо обладают низкой прочностью.

ВНИИАШем разработан более прогрессивный техпроцесс получения ВПК из белого электрокорунда зернистостью 25 – 6 на связке К1 с использованием бисера сополимера МСН. При шлифовании незакаленных сталей производительность увеличивается на 30-50%.

Изготавливаются ВПК и с бисером суспензионного (ПСС), вспенивающего (ПСВ) и ударопрочного (УПС) сополимеров.

Более подробное представление о технических решениях, направленных на получение ВПК, позволяет получит анализ их классификации, представленной на рис. 69.