РАСЧЕТ ПАРАМЕТРОВ РЕЖИМОВ СВАРКИ

Методические указания

к практическим занятиям по курсу

«Технология сварки в энергетическом машиностроении»

Волгодонск 2015

Стасовский В.В., Заяров Ю.В.

Расчет параметров режима ручной дуговой сварки и автоматической сварки под флюсом. Методические указания к практическим занятиям по курсу «Технология сварки в энергетическом машиностроении». - Волгодонск: Волгодонский инженерно-технический институт – филиал НИЯУ МИФИ, 2010

Методические указания и задания разработаны в соответствии с ФГОС и программой курса «Технология сварки в энергетическом машиностроении». Содержат основные теоретические положения, нормативные требования, исходные данные и рекомендации по выполнению задания.

Методические указания предназначены для студентов очной формы обучения по направлению подготовки «Машиностроение».

Ó ВИТИ НИЯУ МИФИ, 2015

РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА РУЧНОЙ ДУГОВОЙ СВАРКИ

ПОКРЫТЫМИ ЭЛЕКТРОДАМИ

Цель работы: закрепить знания по расчету режимов ручной дуговой сварки покрытым электродом.

Задание: Рассчитать параметры режима РДС стыкового кольцевого шва обечайки резервуара, диаметром 1420 мм с X – разделкой кромок, изготовленного из стали ВСт.3сп 3, а также определить время горения дуги и расход электродов.

Варианты для выполнения задания представлены в Приложении 1 в таблице 1.

Исходные данные:

- толщина детали (стыка) (S);

- величина притупления (с);

- расстояние от нижней части стыка (внутреннего диаметра – D1) до середины притупления (при несимметричной разделке кромок) (L);

- угол разделки кромок (α);

- ширина шва: внутреннего – (e1), наружного – (e);

- высота усиления: внутреннего – (q1), наружного – (q);

- наружный диаметр - D2 = 1420 мм;

- внутренний диаметр – D1 = D2 – 2S;

- величина зазора (b);

- марка электрода.

Исходные данные по вариантам приведены в Приложении 1 таблица 2.

Схема стыка представлена в Приложении 1 на рисунке 1.

Считать, что сварочный стык является поворотным, т.е. сварка ведется только в нижнем положении.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Формулы приведены для V – образной разделки кромок.

1. Диаметр электрода выбирается и принимается самостоятельно /1,2,3/.

2. Определяется площадь сечения наплавленного металла шва (FН).

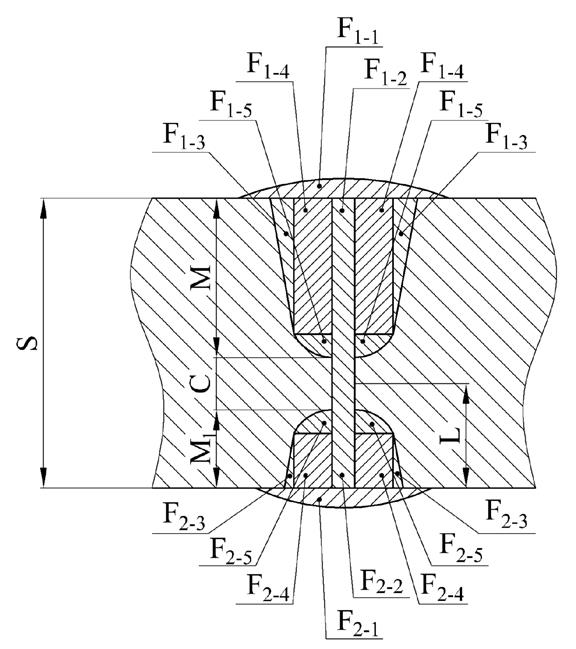

Для упрощения расчета проводится разбивка общей площади на простые фигуры, как представлено на рис. 1, соответственно обозначив их как F1, F2, F3, F4 по формулам (1,2,3,4,5):

(1)

(1)

где: FН – общая площадь наплавленного металла и h = S – c.

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

3. Определяется ориентировочно площадь поперечного сечения корневого (к) и подварочного (п) валика, (Fк+п) по формуле (6):

(6)

(6)

Рис 1. Геометрические элементы площади сечения стыкового кольцевого шва.

4. Определяется ориентировочно площадь поперечного сечения последующих швов (FС1) по формуле (7):

(7)

(7)

5. Определяется ориентировочно число проходов (n1) по формуле (8):

(8)

(8)

Полученное число должно быть целым числом, в противном случае принимается, для числа проходов, ближайшее целое число (n) вместо (n1) и корректируется площадь поперечного сечения последующих швов (FС) по формуле (9):

(9)

(9)

6. Определяется сила тока (IСВ) для электродов с основным покрытием по формуле (10), и для электродов с рутиловым и кислым покрытием формуле (10а).

(10)

(10)

(10а)

(10а)

где КП – коэффициент положения электрода в пространстве:

- для нижнего положения КП = 1,0;

- для вертикального и горизонтального - КП = 0,9;

- для потолочного положения - КП = 0,8.

Отдельно рассчитывается сила тока для корневого (и подварочного) шва (IСВ К) и для последующих швов (IСВ С), если приняты соответственно различные диаметры электродов для сварки этих швов.

7. Определяется напряжение по формуле (11), отдельно для корневого (и подварочного) шва (UСВ К) и для последующих швов (UСВ С), если приняты соответственно различные диаметры электродов:

(11)

(11)

8. Определяется скорость сварки по формуле (12), отдельно для корневого шва (VСВК) и для последующих швов (VСВС), если приняты соответственно различные диаметры электродов.

:

(12)

(12)

где: αн - коэффициент наплавки (Г/А•час) /3,4/; g = 7,8 г/см3 – плотность металла; FH[см2].

9. Определяется средний диаметр обечайки Dср, где находится середина наплавленного металла по формуле (13):

(13)

(13)

10. Определяется масса наплавленного металла по формуле (14):

(14)

(14)

где: l – длина сварного шва, определяемая по формуле (15):

(15)

(15)

11. Вычисляется время необходимого для сварки по формуле (16):

(16)

(16)

где: tК+П – время сварки корневых и подварочных валиков;

(17)

(17)

tc – время сварки последующих валиков.

(18)

(18)

12. Определяется расход электродов (GЭ) по формуле (19):

(19)

(19)

где Кр – коэффициент расхода, учитывающий неизбежные потери электродов на угар, разбрызгивание и огарки [3,6].

Данные расчета заносятся в таблицу 1.

Таблица 1. Параметры расчета режима сварки

| Вид проходов | Диаметр элрд. проволоки, мм. | Сила сварочного тока, А. | Напряжение на дуге, В. | Скорость сварки, м/ч. | Количество проходов | Общая длина шва, мм. | Время сварки, час. | Площадь поперечного сечения шва, мм2 | Время сварки, час. | Масса напл. металла, кг | Расход электродов, кг. |

| К | |||||||||||

| С |

РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

Цель работы: закрепить знания по расчету режимов автоматической сварки под флюсом.

Задание: Расчет параметров и режимов автоматической сварки под флюсом, стыкового кольцевого шва обечайки резервуара диаметром 2020 мм из стали ВСт.3сп 3, а также определить время горения дуги и расход электродов.

Исходные данные:

- толщина детали (стыка) (S);

- величина притупления (с);

- расстояние от нижней части стыка (внутреннего диаметра – D1) до середины притупления (при несимметричной разделке кромок) (L);

- угол разделки кромок (α);

- радиус закругления при криволинейной разделке (R=8 мм);

- ширина шва: внутреннего – (e1), наружного – (e);

- высота усиления: внутреннего – (q1), наружного – (q);

- наружный диаметр - D = 2020 мм;

- внутренний диаметр – D1 = D – S;

- величина зазора (b=1 мм);

- угол скоса кромки (β=13о)

Варианты задания представлены в Приложении 1 таблица 1, исходные данные по вариантам и схема стыка в Приложении 4 таблица 1, рис. 1.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

1. Выбираются сварочные материалы.

По рекомендациям [1,2,3] принимаем:

- сварочную проволоку св-08А ГОСТ 2246;

- сварочный флюс АН-348А ГОСТ 9087.

- диаметр сварочной проволоки выбирается самостоятельно.

2. Определяется площадь наплавленного металла (см. рис 2) по формуле:

(20)

(20)

где: F1 и F2 – площадь поперечного сечения наплавленного металла наружной и внутренней части двухстороннего многопроходного криволинейного стыка соответственно (рис. 2).

Рис. 2. Площади наплавленного металла двухстороннего многопроходного криволинейного стыка.

Расчет проводится для наружной части стыка обечайки.

(21)

(21)

где:

(22)

(22)

(23)

(23)

(24)

(24)

(25)

(25)

(26)

(26)

Площадь поперечного сечения внутренней части стыка определяется аналогично.

3. Производится расчет режима сварки корневого шва для наружной части стыка.

Определяется глубина проплавления. Для двухсторонней разделки кромок глубина проплавления корневого шва, определяется по формуле /2/:

hп = (0,6...0,7) • с (27)

4. Определяется диаметр электродной проволоки, с использованием таблиц (1 /3/ и 2 /2/ см. Приложение 3).

5. Определяем силу тока IСВ К:

IСВ К = (hп/Кд) • 100 (28)

где Кд – коэффициент, зависящий от марки флюса, диаметра электродной проволоки и полярности тока, определяется по таблице 3 приложение 3 /1/.

6. Определяем напряжение на дуге по формуле.

(29)

(29)

7. Определяется скорость сварки. Скорость сварки [м/час] определяется по формуле /3/:

(30)

(30)

где: А – табличный коэффициент, зависящий от диаметра электрода, выбирается по таблице 4 приложение 3 /3/.

Принимаем VСВ, причем число должно быть целым.

8. Проверяются выбранные параметры.

8.1 Определяется величина погонной энергии.

Погонная энергия [Дж/см] определяется по формуле /3/:

(31)

(31)

где η = 0,8…..0,85 – эффективный КПД нагрева изделия дугой при АСФ; VСВ К – скорость сварки, см/с.

8.2 Определяется коэффициент формы провара шва.

Коэффициент формы провара определяется по формуле:

(32)

(32)

При плотности тока j ≥ 120 А/мм2, k′ = 0,92 (сварка на постоянном токе обратной полярности), k′ = 1,12 (сварка на постоянном токе прямой полярности). При j ‹ 120 А/мм2 k′ = 0,367• j0.1925 (сварка на постоянном токе обратной полярности), при сварке на прямой полярности k′ = 2,82• j0.1929. При сварке на переменном токе во всех диапазонах плотностей тока k′ = 1.

8.3 Определяется глубина проплавления gП′ [см], при рассчитанных выше параметрах режима:

h′ = 0,0076

h′ = 0,0076

(33)

(33)

Полученные значения глубины проплавления hП′ сравнивают с исходным hП. Погрешность не должна превышать 5)%. В противном случае необходимо ввести корректировку выбранных значений основных параметров с учетом их влияния на геометрию шва и вновь выполнить проверку в соответствии с пунктом 8.

9. Определяется коэффициент наплавки αН [Г/А•час].

При скорости сварки от 20 до 100 м/ч действует следующая форма зависимости /4/ от dЭ К и IСВ К:

при dЭ = 2мм αН = 0,028• IСВ + 9

при dЭ =3мм αН = 0,015• IСВ + 6,5

при dЭ = 4мм αН = 0,00467• IСВ + 11,43

при dЭ = 5мм αН = 0,0065• IСВ + 9,15

10. Определяется площадь поперечного сечения корневого валика по формуле /1/:

(34)

(34)

где: γ = 7,85 Г/см3 – плотность стали.

11. Определяем скорость подачи проволоки [м/час] по формуле /1/:

(35)

(35)

где: dЭК1 – диаметр электродной проволоки при сварке корневого шва.

12. Определяется количество проходов в наружной части шва. Ориентировочно количество проходов (n′1) определяется по формуле [1]:

(36)

(36)

где: FС1′ – ориентировочная площадь поперечного сечения каждого из последующих проходов. Ориентировочно площадь поперечного сечения последующих проходов принимаем FС1′ = 60….80 мм2 /2/. Количество проходов не может быть дробным, поэтому принимаем ближайшее целое число, в противном случае принимается, для числа проходов, ближайшее целое число (n1) вместо (n′1) и корректируется площадь поперечного сечения последующих швов (FС1) по формуле (37):

13. Рассчитывается площадь поперечного сечения последующих проходов (FС1), учитывая принятое n1 по формуле:

(37)

(37)

Обычно при сварке последующих проходов диаметр электрода не изменяется, но иногда, с целью увеличения производительности его увеличивают. В этом случае по таблицам 1 /3/ и 2 /2/ (см. Приложение3) определяют силу тока, учитывая рекомендуемую плотность тока в электроде.

Величина напряжения и коэффициент наплавки для сварки последующих швов, рассчитывается по приведенным выше формулам.

14. Скорость сварки последующих проходов определяется по формуле /1/:

(38)

(38)

15. Определяется скорость подачи проволоки [м/час] по формуле /1/:

(39)

(39)