16. Определяются параметры флюса.

Параметры определяются по таблицам 5 и 6 (см. Приложение3) /3/.

17. Определяется вылет электродной проволоки по формуле /3/:

(40)

(40)

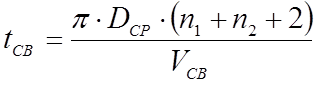

18. Определяется время сварки по среднему диаметру обечайки – DСР = D – S/2, тогда время сварки определяется по формуле:

(41)

(41)

19. Вычисляем массу наплавленного металла mН [Г] по формуле:

(42)

(42)

20. Определение расхода электродной проволоки (GЭ) по формуле [3]:

(43)

(43)

где Кр = 1,1 – коэффициент расхода, учитывающий неизбежные потери электродной проволоки на угар, разбрызгивание [3].

21. Определяется расход флюса по формуле /3/:

(44)

(44)

где КФ = 1,2 – при сварке в разделку /3/.

Данные расчета заносятся в таблицу 2.

Рисунки выполнить аналогично ТОСПиД ИДЗ РДС (Приложение 2 рис. 1).

Таблица 2. Параметры расчета режима автоматической сварки под флюсом.

| Вид проходов | Диаметр элрд. проволоки, мм. | Сила сварочного тока, А. | Напряжение на дуге, В. | Скорость сварки, м/ч. | Скорость подачи проволоки, м/ч. | Высота слоя флюса, мм | Размеры частиц флюса, мм. | Количество проходов | Общая длина шва, мм. | Время сварки, час. | Площадь поперечного сечения шва, мм2 | Масса напл. металла, кг | Расход элрд. проволоки, кг. | Расход флюса, кг |

| К1,2 | ||||||||||||||

| С1 | ||||||||||||||

| С2 |

ПРИЛОЖЕНИЕ 1

Таблица 1. ИДЗ ТОСП и Д

ЗАДАНИЯ – ВАРИАНТЫ

| №,№ вариантов | Две последние цифры в зачетной книжке | |||

Таблица 2. Данные к расчету режима РДС

| №№ Варианта | S | L | c | b | e | e1 | q | q1 | Марка электрода |

| АНО-4 | |||||||||

| АНО-4 | |||||||||

| АНО-4 | |||||||||

| АНО-4 | |||||||||

| АНО-4 | |||||||||

| ЦУ-5 | |||||||||

| ЦУ-5 | |||||||||

| ЦУ-5 | |||||||||

| ЦУ-5 | |||||||||

| ЦУ-5 | |||||||||

| АНО-4 | |||||||||

| АНО-4 | |||||||||

| 1,5 | АНО-4 | ||||||||

| 1,5 | АНО-4 | ||||||||

| 4,5 | 1,5 | АНО-4 | |||||||

| ОЗС-6 | |||||||||

| ОЗС-6 | |||||||||

| ОЗС-6 | |||||||||

| ОЗС-6 | |||||||||

| ОЗС-6 | |||||||||

| ЦУ-5 | |||||||||

| ЦУ-5 | |||||||||

| ЦУ-5 | |||||||||

| ЦУ-5 | |||||||||

| ЦУ-5 | |||||||||

| ОЗС-6 | |||||||||

| ОЗС-6 | |||||||||

| ОЗС-6 | |||||||||

| ОЗС-6 | |||||||||

| ОЗС-6 |

Угол α = 550 + 50

αН = 8,5 Г/(А•час) для АНО-4

αН = 9,5 Г/(А•час) для ЦУ-5

αН = 10 Г/(А•час) для ОЗС-6

Рис. 1. Подготовка кромок под сварку и выполненный сварной шов.

ПРИЛОЖЕНИЕ 2.

Рис. 1. Пример выполнения эскизов к расчету режима РДС покрытыми электродами.

ПРИЛОЖЕНИЕ 3.

Таблица 1. Влияние силы сварочного тока, его плотности и диаметра электродной проволоки на глубину провара [1].

| Диаметр электрод. проволоки | глубина провара, мм | |||||

| П р и м е ч а н и е. В первой строке приведены значения сварочного тока (А), во второй – значения его плотности (А/мм2) |

Таблица 2. Допустимая плотность тока для различных диаметров электродов [3].

| dЭЛ, мм | |||||

| j, А/мм2 | 65-200 | 45-90 | 35-60 | 30-50 | 25-45 |

Таблица 3. Значения Кд в зависимости от условий проведения сварки [1].

| Марка флюса | Диаметр элекрод. проволоки | Кд, мм/100 А | ||

| Перем. ток | Постоянный ток | |||

| Прямая поляр-ть | Обратная поляр-ть | |||

| АН-348А | 1,25 1,10 1,00 0,95 0,90 | 1,15 0,95 0,90 0,85 - | 1,40 1,25 1,10 1,05 - |

Таблица 4. Определение скорости в зависимости от диаметра электрода [3].

| dЭ, мм | |||||

| А●103, А● м/ч | 8-12 | 12-16 | 16-20 | 20-25 | 25-45 |

Таблица 5. Необходимая высота слоя флюса при АСФ на различных режимах [3].

| Сварочный ток, А | 200-400 | 600-800 | 1000-1200 |

| Высота слоя флюса, мм | 25-35 | 35-40 | 45-60 |

Таблица 6. Рекомендуемые размеры частиц флюса в зависимости от мощности дуги [3].

| Сварочный ток. А | 200-600 | 600-1200 |

| Грануляция частиц, мм | 0,25-1,6 | 0,4-2,5 |

ПРИЛОЖЕНИЕ 4

Таблица 1. Данные к расчету АСФ

| №№ Варианта | S | L | c | b | e | e1 | h | h1 |

D = 2020 мм;

Угол β = 13+20; R = 8 мм

Рис. 1. Параметры разделки кромок и сварного шва для автоматической сварки под флюсом.