Методы исследования строения и свойств материалов позволяют получать информацию об их надежности, причинах поломок, остаточном ресурсе, прочностных свойствах материала при эксплуатации.

Среди множества исследований материалов можно выделить следующие:

Макро- и микроанализ.

Макроанализ заключается в определении строения металла путем визуального изучения его излома или специально подготовленной поверхности с помощью лупы небольшого увеличения (до 30 раз), что позволяет наблюдать сразу большую поверхность и получить представление об общем строении металла и наличии в нем определенных дефектов.

С помощью макроанализа можно определить нарушение сплошности металла: усадочную рыхлость; газовые пузырьки и раковины; пустоты, образовавшиеся в литом металле; трещины, возникшие при горячей механической или термической обработке; флокены; дефекты сварки (в виде непровара, газовых пузырьков, пустот);

Поверхность, подлежащую макроанализу, шлифуют и подвергают травлению специальными реактивами. Перед травлением ее протирают ватой, смоченной в спирте. Подготовленный образец называется макрошлифом.

Визуально оценивается также качество металла по виду излома специального образца, например разрушенного образца при испытании на ударный изгиб. При этом по излому судят о вязкости или хрупкости металла: матово-волокнистый излом свидетельствует о вязкости, а блестяще-кристаллический — о хрупкости.

Микроскопический анализ металлов заключается в исследовании их структуры с помощью оптического микроскопа (используется обычное белое или ультрафиолетовое излучение) и электронного микроскопа.

Оптический микроскоп позволяет изучить структуру металла при увеличении в 10—3000 раз. Микроанализ позволяет определить размеры и расположение различных фаз, присутствующих в сплавах, если размеры частиц этих фаз не менее 0,2 мкм

При микроанализе можно определять величину зерен и наличие дендритного строения, число и форму структурных составляющих, загрязненность примесями.

По площади, занимаемой каждой фазой или структурной, в ряде случаев можно определить число присутствующих фаз, если известна их плотность. Кроме того, если известен состав каждой из фаз, можно приблизительно определить и состав изучаемого сплава.

В последнее время широкое применение получили неразрушающие методы контроля: ультразвуковая, магнитная и рентгенная дефектоскопия.

Особенности атомно-кристаллического строения материала изучают с помощью рентгеноструктурного анализа. Данный анализ позволяет установить тип кристаллических решеток металлов и сплавов, а также их параметры.

Внутренние пороки в отливках могут быть выявлены путем просвечивания рентгеновскими лучами, которые способны проникать сквозь непрозрачные тела.

Современные промышленные рентгеновские установки просвечивают стальные отливки толщиной до 100 мм, отливки из меди и ее сплавов — до 60 мм, литые детали из алюминия и его сплавов — до 300—400 мм. Глубина просвечивания зависит от мощности установки.

Магнитная дефектоскопия — метод неразрушаемого контроля, основанный на исследовании искажений магнитного поля, возникающих в местах дефектов в образцах из ферромагнитных материалов.

Применяют для выявления мельчайших трещин, шлаковых включений и других дефектов, расположенных на незначительной глубине или частично выходящих на поверхность. Магнитная дефектоскопия позволяет производить непрерывную проверку качества всех отливок в отличие от выборочной проверки, которая связана с их разрушением (разрезанием и пр.). Этот способ основан на том, что в намагниченном образце магнитный поток способен частично рассеиваться при встрече с препятствиями типа трещин, неметаллических включений и др.. Для проведения магнитного контроля выпускают различные стационарные и переносные магнитные дефектоскопы

Ультразвуковая дефектоскопия позволяет обнаружить глубинные дефекты металла по специально подготовленной поверхности..

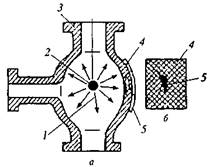

Ультразвуковые волны способны распространяться направленными пучками и проникать внутрь металла. Это используется для контроля однородности.При однородности материала все лучи улавливаются приемником ультразвуковых колебаний. Но если на пути звукового луча в металле встречаются раковины 4, трещины 2 или другие дефекты, то происходит отражение луча и он не попадет в приемник, возникает «звуковая тень».

Перемещая излучатель и приемник по отливке, можно установить размеры и форму дефекта в плоскости перемещения. Исследуя таким же образом отливку в плоскости, перпендикулярной первой, можно определить место расположения дефекта и его размеры в трехмерном измерении.

Выявление дефектов отливки с помощью теневого ультразвукового дефектоскопа (а) — вибратор; 2 — трещина; 3 — приемник; 4 — раковина

|

Значительно большей проникающей способностью обладают гамма-лучи (у-лучи), излучаемые радиоактивными веществами. Просвечивать гамма-лучами можно стальные изделия толщиной до 500 мм. Применение радиоактивных изотопов открывает широкие возможности для изучения строения сплавов. Радиографический метод основан на у-излучении и позволяет обнаружить пустоты, различные включения и другие дефекты в отливках, поковах, сварных заготовках турбин, котлов, труб и других деталях, испытывающих высокое напряжение. Просвечивание отливки с помощью радиоактивного кобальта (а) и фотопленка с отпечатком дефекта (б): / — у-лучи; 2 — кобальт-60; 3 — отливка; 4 — фотопленка; 5— раковина

Дилатометрический метод для обнаружения структурно-фазовых превращений в сплавах позволяет определить температурную зависимость исследуемых объектов — тепловое расширение тел и их аномалии. Основанные на этом методе приборы называются дилатометрами. Принцип дилатометрии основан на изменении размеров образца при фазовых превращениях металла.