При уплотнении смеси пескодувным способом сжатый воздух, поступая в резервуар 4 пескодувной машины (рис. 13.1, а), давит на формовочную или стержневую смесь, протекает через ее поры и увлекает за собой отдельные частицы. Вылетая из резервуара через вдувные отверстия 3, частицы смеси заполняют полость опоки или стержневого ящика 2, прижимаясь друг к другу силой воздушного потока. Отработанный воздух выходит из ящика через специальные вентиляционные отверстия 1.

Таким образом, сжатый воздух производит одновременно две операции: а) транспортирование смеси из рабочего резервуара в полость стержневого ящика или опоки; б) уплотнение смеси в объеме указанной оснастки.

Уплотнение смеси надувом происходит как за счет кинетической энергии пневмопесчаной струи, так и за счет перепада давления, возникающего при фильтрации воздуха, проходящего через неподвижный слой смеси в опоке или стержневом ящике.

Так как процесс надува весьма кратковременен, то оба фактора, вызывающие уплотнение смеси, действуют практически одновременно, изменяется только их соотношение в течение процесса.

При проектировании пескодувных машин важно правильно выбрать тип рабочего резервуара и его размеры, определить оптимальное живое сечение вдувных отверстий и их количество, обеспечить хорошую вентиляцию ящика, способствующую равномерному уплотнению смеси.

Воздух из ящика выходит через вентиляционные отверстия — венты, а смесь занимает его полость. Если воздух не будет вытеснен из ящика в определенное время и в данном направлении, то неизбежно образование неуплотненных участков в стержнях и их непригодность как детали для литейной формы.

Рассмотренный нами пескодувный резервуар имеет нижнюю вентиляцию. В резервуарах с верхней вентиляцией (рис. 13.1, б) воздушно-песчаная смесь вдувается в полость ящика через отверстие 3, а отработанный воздух выходит через вентиляционные отверстия /, расположенные в наружном днище 7 резервуара 5.

При такой системе вентиляции установка вент в модельной оснастке отпадает или же значительно сокращается.

Для разрыхления смеси и направления ее к вдувным отверстиям в резервуаре предусмотрена механическая мешалка 6.

Рассмотрим характер изменения давления в пескодувном резервуаре в процессе выдува стержня (рис. 13.2).

Участок 0—1 кривой характеризует скорость нарастания давления в начальный момент процесса. Крутизна кривой зависит от давления воздуха, рабочего сечения впускного клапана, объема пескодувного резервуара и суммарного сечения вдувных отверстий.

Участок 1—2 соответствует скорости заполнения ящика смесью. Характер и продолжительность процесса зависят в основном от тех же параметров, что и для первого участка, а также и от скорости вентиляции стержневого ящика. Участок 2 — 3 проходит почти параллельно оси абсцисс. На этом участке давление стабилизируется.

Участок 3 — 4 характеризует скорость падения давления в резервуаре после закрытия вдувного клапана и соединения полости резервуара с атмосферой (открытия выпускного клапана).

Для формирования стержня наибольшее значение имеют первые два участка диаграммы, т. е. период быстрого нарастания давления (0—1) и период плавного подъема давления (1—2). Период же стабилизации давления, означающий «равновесное состояние», связан лишь с расходом воздуха и времени и поэтому должен быть по возможности уменьшен.

Для устранения или сокращения периода стабилизации давления рекомендуется оснащать пескодувные машины реле времени, так как перекрыть впускной клапан с точностью до десятых долей секунды при ручном управлении практически невозможно.

Затраты времени на спад давления также нерациональны, так как ведут к увеличению цикла изготовления стержня. Сократить это время можно уменьшением гидравлического сопротивления на пути движения воздуха из пескодувного резервуара в атмосферу через выпускной клапан и через вентиляционные отверстия, а также уменьшением объема пескодувного резервуара.

Для достижения наибольшей разности давлений воздуха в резервуаре и ящике рекомендуется объем резервуара выбирать в пределах Vp=(2,5-3,0)Vящ. Высота слоя смеси над вдувной плитой резервуара должна быть не ниже 150—200 мм.

Процесс уплотнения смеси пескострельным методом является разновидностью пескодувного, имеет много общего с ним и в то же время обладает рядом существенных особенностей.

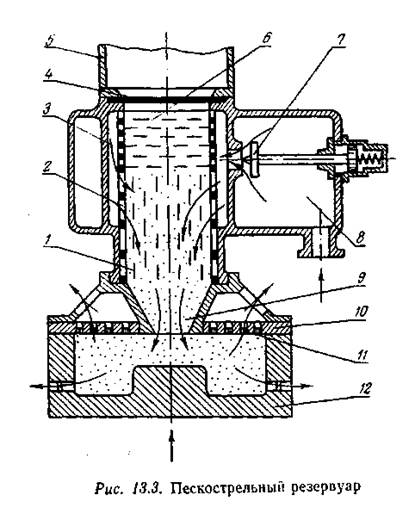

Истечение смеси из резервуара в стержневой ящик при пескострельном методе происходит мгновенно, напоминая выстрел. Это объясняется сужением потока в конической насадке 9 на выходе из резервуара (рис. 13.3) и небольшим уплотнением смеси под действием давления сжатого воздуха с последующим выбросом непрерывно образующихся комков в ящик. Смесь из бункера 5 поступает в резервуар 3 при открытом шибере 4, управляемом пневмоцилиндром. Сжатый воздух через вдувной клапан 7, горизонтальные 6 и вертикальные 1 прорези входит во внутреннюю полость гильзы 2, отделяя от ее стенок смесь.

Как и в пескодувном резервуаре с верхней вентиляцией, вдувная плита 10 является универсальной: имеет вентиляционные отверстия 11 для отвода воздуха из полости стержневого ящика 12. Резервуар выполнен в одном блоке с ресивером 8, обеспечивающим мгновенную подачу больших порций воздуха в рабочий резервуар машины.

Характер перемещения смеси внутри резервуара зависит главным образом от соотношения суммарных площадей сечения прорезей в верхней и нижней частях гильзы. Оптимальным является такое соотношение, при котором режим истечения характеризуется постоянной плотностью столба смеси.

Процесс формирования стержня условно можно разделить на два этапа.

На первом этапе ящик заполняется смесью из насадка резервуара, причем истечение ее в этот период происходит при небольшом давлении воздуха. Заполнение ящика и предварительное уплотнение смеси в большинстве случаев заканчивается до того, как давление воздуха в резервуаре достигнет максимума. На втором этапе стержень окончательно уплотняется за счет выдавливания дополнительной порции смеси под действием разности давлений воздуха в резервуаре и ящике. Эта дополнительная порция, выпрессовываясь из насадка, принимает форму кома, уплотняющего смесь, находящуюся в стержневом ящике.

Конструктивные параметры резервуаров пескострельных машин должны обеспечивать неизменную плотность смеси при истечении и благоприятные условия для образования прессующего кома.

Пескострельные машины имеют ряд преимуществ перед пескодувными:

- степень уплотнения в них значительно выше и распределение ее по высоте ящика более равномерно; расход воздуха примерно в 3—5 раз ниже, чем у пескодувных;

- меньше абразивное действие частиц смеси на стенки ящика;

- пескострельные головки конструктивно проще по сравнению с пескодувным резервуаром.

Следует также отметить преимущество пескострельных машин при использовании термореактивных быстротвердеющих смесей, формуемость которых ухудшается при длительном контакте с воздухом.