План.

1. Основные понятия.

2. Электрическая дуга.

3. Основные виды сварных соединений.

4. Оборудование и электроды для ручной электродуговой сварки.

1. Сваркой называется процесс соединения металлических и неметаллических материалов, при котором устанавливаются межатомные и межмолекулярные связи по контактам поверхностей соединяемых деталей.

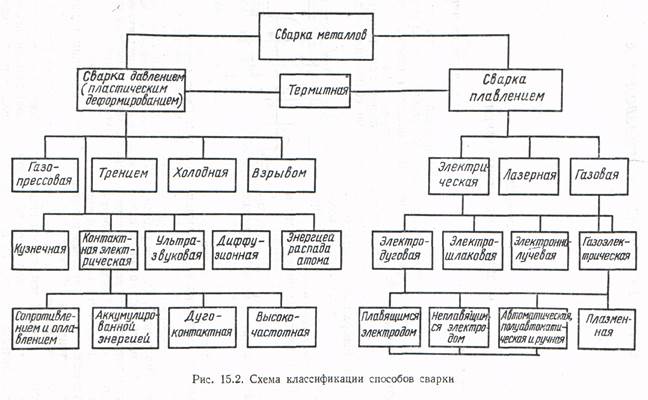

В зависимости от состояния металла в момент образования сварного соединения все многообразие способов сварки можно разделить на две группы — на сварку в твердом и жидком состояниях, т. е. на сварку давлением и на сварку плавлением (рис. 15.2).

Для сварки давлением характерны две стадии: 1) сближение соединяемых поверхностей заготовок до образования физического контакта и 2) появление на контактной поверхности активных центров химического взаимодействия, в которых устанавливаются межатомные металлические связи.

Процесс образования сварного соединения плавлением протекает в две стадии: 1) расплавление кромок металла деталей (заготовок), сопровождающееся образованием общего объема жидкого металла, и 2) затвердение этого объема металла. Следствием образования объема жидкого металла является возникновение межфазной границы жидкость — твердый металл.

2. Процесс соединения металлических элементов, при котором в качестве сварочного источника теплоты используют электрическую дугу, называют электродуговой сваркой.

Явление электрического разряда и возможность его использования для расплавления металлов было открыто и исследовано в 1802 г. академиком В. В. Петровым. Он установил, что электрическая дуга представляет одну из разновидностей электрического тока, проходящего через газовый промежуток.

В 1882 г. русский инженер Н. Н. Бенардос использовал электрическую дугу для сварки металлов. Сущность этого метода заключается в следующем.

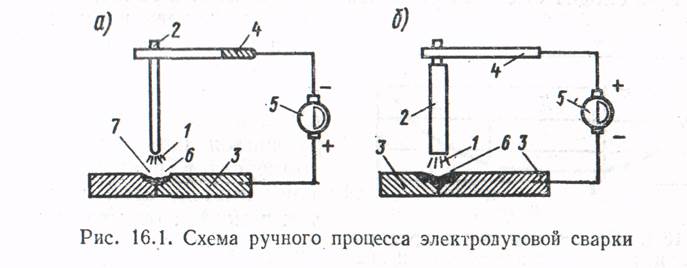

Электрическая дуга 1 (рис. 16.1, а) возбуждается и горит между угольным электродом 2 и изделием 3. Угольный электрод установлен в держателе 4. Дуга питается током от генератора 5. Теплотой электрической дуги расплавляются кромки свариваемого изделия и присадочный пруток 7. Образующийся при этом жидкий металл сварочной ванны 6 перемешивается с присадочным. При остывании и кристаллизации жидкого металла образуется сварочный шов.

В 1888 г. русский инженер Н. Г. Славянов разработал новый способ — сварку металлическим плавящимся электродом. В этом случае дуга 1 (рис. 16.1, б) горит между металлическим электродом 2 и изделием 3, причем плавящийся металлический электрод является одновременно и присадочным металлом.

Электрическая дуга представляет собой мощный и длительный электрический разряд в сильно ионизированной среде, сопровождающийся большим выделением теплоты и света.

Из схемы процесса (рис. 16.1, б) видно, что электрическая дуга и источник питания образуют связанную энергетическую систему. Зажигание дуги производится мгновенным соприкосновением электрода с изделием. В момент короткого замыкания сварочной цепи происходит быстрый разогрев места контакта электрода с изделием. Для питания сварочной дуги применяют постоянный или переменный ток. При питании дуги постоянным током дуга горит устойчиво. При питании же дуги переменным током промышленной частоты происходит нарушение стабильности ионизации дугового промежутка,а, следовательно, и снижение стабильности горения дуги.

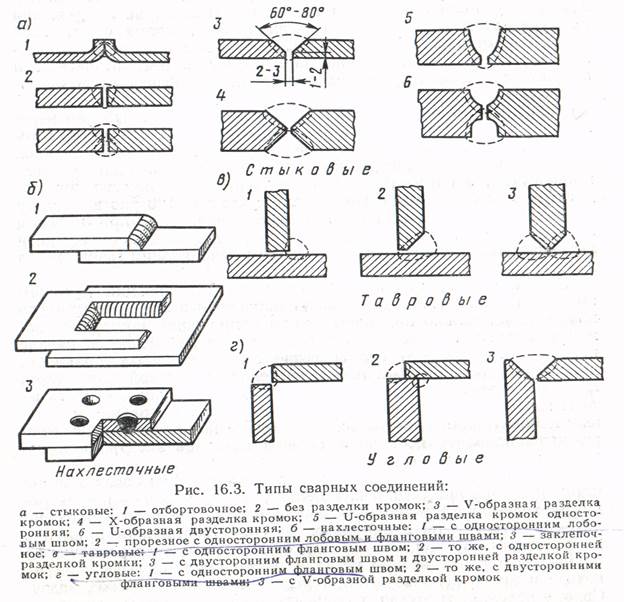

3. При изготовлении сварных конструкций широко применяют следующие типы сварных соединений: стыковое, тавровое, угловое и нахлесточное (рис. 16.3).

Стыковые соединения имеют преимущества перед другими типами по прочности и технико-экономическим показателям.

Шов соединяющий элементы стыкового соединения, называют стыковым, а таврового и нахлесточного — угловым или валиковым. В зависимости от числа проходов (слоев), необходимых для получения расчетного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) стыковой и угловой швы. Шов, соединяющий заготовки по всей их ширине, называют сплошным, шов, где сваренные участки чередуются с несваренными, называют прерывистым.

4. Источники питания дуги для ручной сварки должны соответствовать следующим требованиям:

1) напряжение холостого хода не выше 65—75 В; оно должно быть достаточным для зажигания дуги и относительно безопасным для работы сварщика;

2) сила тока короткого замыкания не должна превышать сварочный (рабочий) ток более чем на 40—50 %;

3) необходимо, чтобы источник питания обладал хорошими динамическими свойствами и быстро реагировал на все изменения режима дуги;

4) эксплуатация источника должна быть простой и надежной, а регулирование тока должно осуществляться ступенчато и плавно.

Источником питания дуги постоянным током являются генераторы и выпрямители, а источниками питания переменным током — сварочные трансформаторы.

Оборудование поста для ручной электродуговой сварки состоит из сварочного аппарата или генератора, рабочего стола или стенда, щитка, инструмента, электрододержателя с гибким кабелем и сборочно-сварочных приспособлений.

Для защиты сварщика от действия инфракрасных и ультрафиолетовых лучей электрической дуги, а также от брызг металла служат щиток или шлем с защитными стеклами, специальный костюм, фартук и рукавицы.

Электрод представляет собой металлический стержень с нанесенным на его поверхность слоем специального покрытия. Тонкое покрытие состоит из ионизирующих и связывающих компонентов, а в состав среднего толстого и особо толстого покрытий входят ионизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связывающие компоненты. Длина металлического стального стержня в зависимости от его диаметра по ГОСТ 9466—75 может составлять 250—450 мм.

При ручной сварке используют электроды, которые подразделяются на четыре группы в зависимости от отношения диаметра D электрода с покрытием к диаметру d металлического стержня: М — с тонким покрытием (D/d ≤ 1,20), С — со средним покрытием (1,20< D/d ≤ 1,45), Д — с толстым покрытием (l,45<D/d ≤1,80), Г — с особо толстым покрытием (1,45< D/d ≤ 1,80).

• Ручную электродуговую сварку можно осуществлять металлическим (плавящимся) электродом, угольным электродом без защиты.

Зажигание дуги производится прикосновением конца электрода к металлу свариваемого изделия с последующим быстрым отводом электрода на расстояние 3—4 мм.

При касании электрода с изделием создается ток короткого замыкания, а напряжение в сварочной цепи с 60—70 В падает почти до нуля.

После отвода электрода от металла изделия на расстояние 3—4 мм возбуждается электрическая дуга. При этом по сварочной цепи протекает рабочий (сварочный) ток, а на дуге поддерживается напряжение 20—25 В в зависимости от длины дуги и марки электрода.

Зажигание дуги производится двумя способами: 1) касанием изделия электродом и последующим отводом его перпендикулярно ввepx и 2) движением электрода подобно зажиганию спички. В процессе сварки необходимо поддерживать длину дуги постоянной.

Длина дуги влияет на качество сварного шва и его геометрическую форму. При длинной дуге ослабляется защита сварочной ванны и металл шва

интенсивно насыщается кислородом и азотом воздуха. С увеличением длины дуги увеличивается разбрызгивание и в металле шва могут появиться поры.

В процессе сварки электрод совершает одновременно три движения: 1) по мере плавления электрод подают в сварочную ванну для поддержания постоянной длины дуги; 2) одновременно его перемещают вдоль оси шва; 3) концом электрода совершают поперечные колебания, необходимые для получения шва заданной ширины.

Вопросы:

1. Что такое сварка?

2. Какие стадии характерны для сварки давлением?

3. Какие виды сварки давлением вы знаете?

4. Какие стадии характерны для сварки плавлением?

5. Какие виды сварки плавлением вы знаете?

6. В чём заключается процесс электродуговой сварки?

7. Что используют для питания сварочной дуги?

8. Какие основные виды сварных соединений вы знаете?

9. Каким требованиям должен соответствовать источник питания дуги?

10. Из чего состоит оборудование поста для ручной электродуговой сварки?

11. Что такое электрод?

12. Дать краткую характеристику технологии ручной электродуговой сварки?

ЧелноковН.М.стр.195-221.