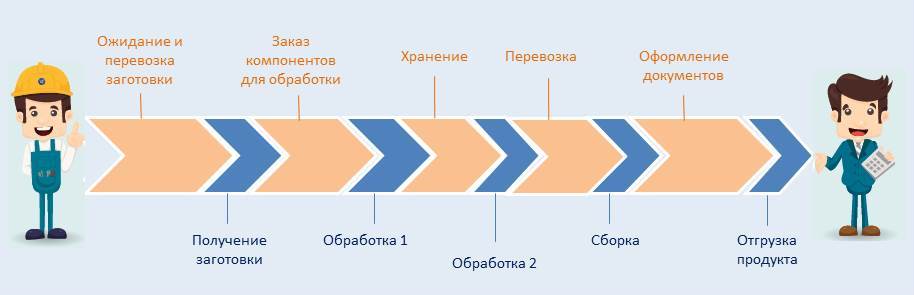

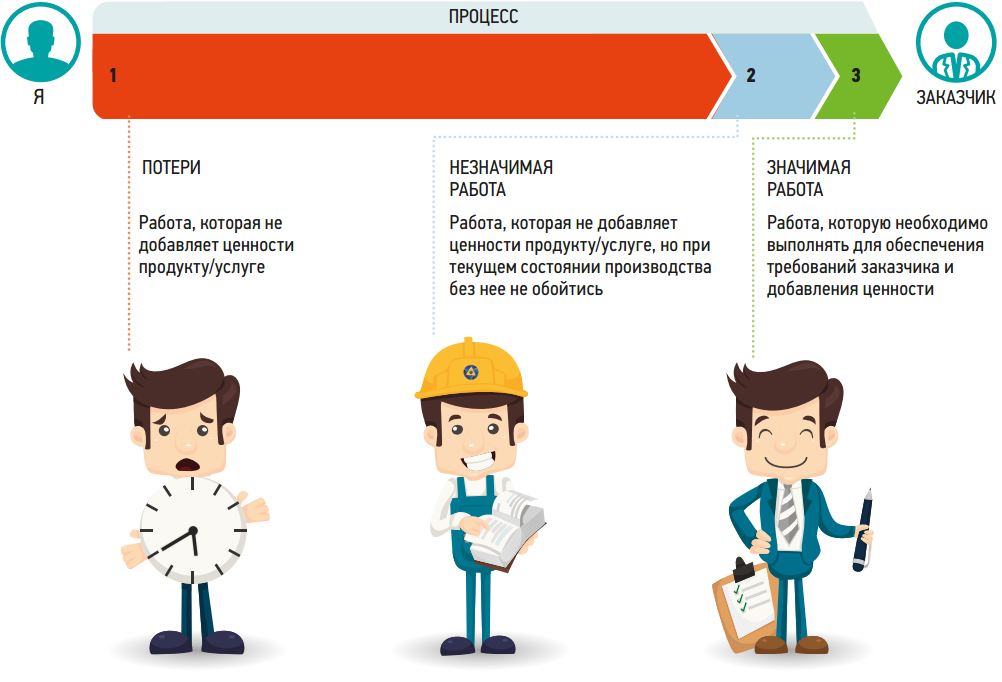

Процесс – совокупность последовательных действий, направленных на достижение определенного результата. Любой процесс создания продукта можно разделить на 3 составляющие:

- Значимая работа - работа, которую необходимо выполнять для обеспечения требований заказчика и добавления ценности.

- Незначимая работа - работа, которая не добавляет ценности продукту, но при текущем состоянии производства без нее обойтись невозможно.

- Потери - работа, которая не добавляет ценности продукту.

Важно рассматривать процесс с точки зрения заказчика, т.е. с точки зрения того, кто заинтересован в результатах труда и готов платить за это деньги. Ценность продукта или услуги определяется заказчиком как верное и ожидаемое качество, количество, цена и срок выполнения услуги.

Таким образом, потерямив процессе считаются все действия, потребляющие ресурсы, но не создающие ценности для заказчика. Другими словами, потери – это действия, не видоизменяющие продукт в необходимую для Заказчика сторону и не придающие ему необходимых Заказчику свойств. Можно сказать, что потери – всё, что не создаёт ценности.

Для того, чтобы устранять потери, их необходимо «знать в лицо», уметь определять, отличать их друг от друга и понимать их негативное воздействие. Любому руководителю или специалисту, работающему в направлении повышения эффективности того или иного процесса, необходимо чётко понимать, что такое потери, на что они влияют и как их можно распознать.

Различают 7 видов потерь.

1. Перепроизводство - производство продуктов или услуг больше, чем востребовано заказчиком.

|

|

Это самый опасный вид потерь, так как влечет за собой все остальные виды. Выполнение определенного типа работы до того, как это потребуется - самый худший из всех видов, поскольку перепроизводство приводит к другим потерям.

Причины возникновения:

- производство в большем объеме, чем нужно в текущий момент;

- неритмичность поставок сырья;

- невозможность быстрой переналадки оборудования;

- работа большими партиями;

- привычка выполнять однотипные операции подряд;

- нестабильное качество продукции;

- отсутствие понятий или не соблюдение времени такта и принципа вытягивания в работе.

Последствия:

- содержание дополнительных складских площадей;

- сложность реализации выпущенных деталей, неоправданный расход сырья, заработной платы;

- нерациональное использование рабочего времени;

- устаревание товара;

- замораживание средств в излишнем объёме, упущенная выгода.

Решения:

- тянущая система поставок;

- выравнивание загрузки производственных линий (сбалансированная работа операторов, оборудования);

- производственный анализ (улучшение системы планирования);

- внедрение системы 5С.

Примеры:

- делаем больше, чем хочет заказчик;

- избыточные мощности, нестабильное качество;

- избыточные закупки материалов;

- избыточные запасы готовой продукции, потеря качества;

- больше копий, чем нужно;

- ненужные или слишком большие отчеты;

- дублирование информации в разных документах, поручений.

2. Лишние движения - все движения человека, которые не задействованы в полезной деятельности.

|

|

Любые передвижения людей, документов и/или обмен электронными сообщениями, которые не создают ценность, являются потерями. Этот вид потерь возникает, например, из-за плохой планировки офиса, неисправного или устаревшего офисного оборудования и отсутствия необходимых материалов. Эти потери коварны и незаметны в тех офисных процессах, которые не анализировались на предмет возможных улучшений.

Причины:

- отсутствие стандартизации работы;

- неудобное расположение инструментов на рабочем месте;

- оборудование, неприспособленное под эффективное действия рабочих;

- нерациональная последовательность выполнения работ;

- смешивание используемых ТМЦ.

Последствия:

- снижение производительности труда, расход сил на ненужные переходы, наклоны, приседания;

- поиск информации, необходимых инструментов, деталей;

- утомляемость, эмоциональное напряжение, неудовлетворенность рабочим процессом, рост травматизма и профзаболеваний.

Решения:

- стандартизация работы;

- вовлечение персонала в систему подачи предложений по улучшениям (ППУ);

- повышение квалификации работников;

- оптимизация рабочей зоны (внедрение системы 5С);

- оптимизация производственного процесса.

Примеры:

- перенос продукта с места на место;

- неудобное расположение оборудования, мебели, оргтехники;

- поиск необходимых инструментов, документов;

- пересмотр объемного документа из-за отсутствия кратких памяток, инструкций.

3. Ненужная транспортировка - все перемещения материалов, которые не задействованы в полезной деятельности.

|

|

Необходимо обратить внимание на отличие потерь транспортировки и движения. Лишние движения – это потери, связанные с движением людей, а ненужная транспортировка – это потери, связанные с перемещением материалов. Для организации эффективной работы важно сократить или устранить этот вид потерь, для чего следует разделить всю работу на последовательные операции и расположить их как можно ближе друг к другу. Если от перемещения документов между процессами избавиться нельзя, то его нужно максимально автоматизировать.

Причины:

- разбросанность рабочих мест, участвующих в потоке создания ценности одного продукта, по территории предприятия, цеха, участка (разные стадии одного процесса на значительном расстоянии);

- неэффективность работы по потоку, трудоёмкость действия специалистов не отрегулирована;

- удаленность участков, цехов, складских помещений;

- излишняя длина конвейера;

- нерациональное размещение оборудования.

Последствия:

- потери времени на ожидание погрузчика, освобождения ГПМ, кранов, тележек и т.д.;

- выполнение большего объёма работ, чем требуется заказчику;

- дополнительные расходы материала и времени;

- образование новых мест хранения ТМЦ;

- повреждение продукции при транспортировке;

- загромождение территорий, затруднения при уборке;

- потеря/снижение ликвидности продукции в связи с изменением технологии/оборудования.

Решения:

- создание регламентом взаимодействия между участками одного потока;

- перепланировка, перенос оборудования, создание ячеек;

- оптимизация рабочей зоны;

- оптимизация производственной логистики.

Примеры:

- нерациональное;

- размещение мощностей;

- большое расстояние между производствами;

- отдаленность складов;

- передача документов вручную;

- потеря времени в пути на совещание вместо решения вопроса дистанционно.

4. Излишние запасы - хранение не требующихся (излишних) ресурсов, не создающих ценности и занимающих место и время.

|

|

Любые избыточные запасы, имеющиеся в организации – это потери. Хранение таких запасов требует дополнительных площадей, они могут отрицательно влиять на безопасность, загромождая проходы и производственные площади. Эти запасы могут оказаться вообще ненужными и устареть при изменении спроса. Например, неиспользуемые канцтовары – «замороженные деньги» - деньги потрачены, а товар не используется.

Причины:

- выпуск продукции большими партиями;

- перестраховка на случай брака;

- скорость создания продукции, превышает требуемую («вдруг потребуется срочно, а у нас не будет, пусть лучше в запасе лежит»);

- неритмичность поставки материалов;

- свободные запасы площадей.

Последствия:

- сокрытие проблем в процессах (качества, логистики, время цикла, время подготовки, организации работ);

- загромождение территорий, затруднения при уборке;

- потеря/снижение ликвидности продукции в связи с изменением технологии/оборудования;

- привлечение дополнительной рабочей силы;

- «замораживание» денежных средств.

Решения:

Уменьшение объема заказа партии

Применение вытягивающей (восполняющей) системы

Проверка наличия запасных частей

Примеры:

- конечные продукты;

- комплектующие, хранящиеся на складах;

- залежи канцтоваров, бумаги;

- накопление нерассмотренных вопросов, задач, документов;

- хранение неиспользуемых документов.

5. Избыточная обработка - выполнение работы сверх той, которую заказывал потребитель.

Лишняя обработка подразумевает выполнение работы сверх той, которую заказывал потребитель. Часто это связанно с тем, что мы не достаточно четко представляем потребности нашего клиента.

|

|

Задайте себе вопрос: «Какие потребности у нашего клиента? Какие операции необходимо выполнить, чтобы удовлетворить эти потребности?». Если вы не смогли четко ответить на этот вопрос, то данный вид потерь присутствует в вашем процессе.

Причины:

- непонимание того, что необходимо заказчику;

- отсутствие стандартов;

- несовершенство технологий;

- непродуманность процесса;

- несоответствие используемого материала, инструмента, оборудования;

- желание перестраховаться;

- незаинтересованность рабочих в совершенствовании процессов;

- низкая квалификация работников.

Последствия:

- выполнение большего объёма работ, чем требуется заказчику;

дополнительные расходы материала и времени;

- лишние движения;

- увеличение себестоимости продукта;

- увеличение времени протекания процесса.

Решения:

- работа с заказчиком, изучение его потребностей;

- понимание первостепенных, второстепенных качеств продукта;

- организация условий, мест для проведения самостоятельного контроля выпуска деталей;

- разработка СТО;

- стандартизированная работа.

Примеры:

- избыточные согласования, утверждения, испытания, проверки;

- работа с нуля вместо модификации существующих решений;

- наполнение презентаций, отчетов ненужной заказчику информацией.

6. Ожидание – отсутствие информации, материалов в нужный момент.

|

|

Причины:

- сбой при поставке сырья, материалов;

- простой из-за отсутствия деталей от поставщика с предыдущего передела;

- ожидание информации об очередной операции,

- поломка оборудования;

- ожидание окончания цикла работы оборудования;

- наблюдение за работой автоматического оборудования;

- работа партиями (обычно появляется неперекрытое машиной время);

- несбалансированность работы операторов.

Последствия:

- увеличение времени на изготовление единицы продукции;

- снижение производительности;

- демотивация персонала.

Решения:

- создание ячеек;

- разработка цепочки помощи (сокращение времени реагирования на заявку по обслуживанию);

- выравнивание производственных процессов.

Примеры:

- ожидание согласований, проверок, решений, разрешений, информации, заказов на поставку и выполнения иных бесполезных операций;

- медленная работа информационных систем;

- ожидание опоздавших.

7. Переделка/брак - затраты, возникающие из-за производства продукта или услуг с дефектами.

|

|

К потерям в результате брака относится любое действие, которое привело к появлению дефектов, и дополнительная обработка, необходимая для их устранения. Затраты на переделывание, или повторное выполнение уже сделанной работы, в которой обнаружены дефекты, безусловно, относятся к категории потерь, поскольку любая работа сверх необходимой является лишней, увеличивающей потери организации. Потери от дефектов включают в себя также снижение производительности, обусловленное прерыванием нормального течения рабочего процесса для исправления дефектов или переделывания продукции. Этот вид непроизводительных затрат намного проще выявить, чем потери других видов.

Причины:

- нарушение технологии;

- ошибки в проектной документации;

- человеческий фактор;

- несоответствующий инструмент;

- несоответствующий материал;

- несовершенные методы управления.

Последствия:

- затраты на перевыпуск продукции, утилизацию, сырьё;

- организация мест устранения дефектов;

- дополнительный объём незапланированных работ;

- увеличение мест под хранение изделий;

- задержка сроков отгрузки продукции заказчику.

Решения:

- организация процесса обеспечения выпуска качественной продукции, стандарты ЕТО, СТО;

- введение «ворот качества».

Примеры:

- нарушение технологии;

- дополнительные затраты на доработку, на контроль, на организацию процесса для устранения дефектов;

- ошибки при подготовке материалов;

- разные замечания при повторных согласованиях;

- запрос информации, требующий уточнений и переформулировок.

Ответ Инструменты ПСР

Принципы и инструментарий бережливого производства позволяют не просто улучшить процессы, а серьезно повысить эффективность деятельности, как на производстве, так и в офисе. Опыт, который уже есть на предприятиях

Росатома – полностью подтверждает это. Поэтому каждый сотрудник и тем более руководитель, должен владеть инструментами ПСР и лично участвовать в проектах. ПСР – это основа корпоративной культуры эффективности, которая поможет совершенствовать производственные процессы на всех уровнях управления.

Необходимо научиться применять простые, но результативные инструменты ПСР, которые позволяют минимизировать потери и повысить эффективность текущей деятельности.

Система 5С

По данным исследований компании McKinsey офисный работник каждый день тратит около 13% рабочего времени на поиск чего-либо (документа, информации), 10% уходит на ожидание и 7% времени расходуется по другим причинам. В год эти 30% составляют около 30 рабочих дней.

5С – система организации рабочего пространства, обеспечивающая безопасное и эффективное выполнение работ.

Использование системы 5Сповышает скорость выполнения заданий и способствует росту качества продукции, снижению количества ошибок, и улучшению психологического климата в коллективе. Благодаря системе 5С на рабочем месте каждого работника можно постоянно поддерживать идеальный порядок и избегать повторного захламления. Главное преимущество системы заключается в том, что ее внедрение не требует больших финансовых вложений и применения новых управленческих технологий. Ее можно использовать в любой сфере деятельности – на производстве и в офисных процессах. На производстве внедрение системы 5С снижает вероятность несчастных случаев. Кроме того, стандартизация рабочего места дает возможность увидеть отклонения от нормы и избежать таких ошибок, как использование неверного инструмента. В результате повышается производительность труда и качество продукции, а это безусловный плюс как для компании, так и для ее сотрудников.

Внедрение системы 5С включает в себя пять последовательных шагов:

Шаг 1. Сортировка - "Избавься от ненужного!"

Цель сортировки – устранить потери, все ненужное, излишнее. Любой предмет, неиспользуемый на данном рабочем месте, ведет к потере пространства, времени и денег. Все предметы в рабочей зоне разделяются на 3 категории, в зависимости от частоты использования:ненужные, ненужные срочно и нужные. В зависимости от частоты использования предмета принимается решение о необходимости его хранения.

|

| |||||

| Степень необходимости | Статус | Решение о хранении | ||||

| НИЗКАЯ | Не использовался в течение последнего года | Ненужные | Удалить | |||

| Использовался только один раз в течение последних 3-12 месяцев | Хранить на среднем расстоянии в пределах рабочего зоны | |||||

| Не используется в технологическом процессе | Удалить | |||||

| СРЕДНЯЯ | Использовался только один раз в течение последних 2-3 месяцев | Нужные не срочно | Хранить на среднем расстоянии в пределах рабочего зоны | |||

| Используется более одного раза в месяц | Располагать на определенном удалении от рабочего места или хранить централизованно | |||||

| ВЫСОКАЯ | Используется ежечасно | Нужные | Хранить на рабочем месте или носить с собой | |||

| Используется ежедневно | ||||||

| Используется 1 раз в неделю | ||||||

Шаг 2. Соблюдение порядка - "Каждая вещь на своем месте!"

|

|

На данном этапе необходимо расположить вещи на рабочем месте руководствуясь следующими правилами:

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место.

Место хранения вещей определяем по частоте использования.

| Частота использования | Место хранения |

| Очень часто (раз в день или чаще) | Рабочий стол |

| Часто (раз в неделю или чаще) | Тумбочка под столом |

| Не редко (1 или 2 раза в месяц) | Шкаф, тумбочка в помещении (кабинете) |

| Очень редко (раз в год или реже) | Списание |

Шаг 3. Содержание в чистоте - "Уборка значит проверка!"

Каждый день поддерживаем чистоту и порядок. Чисто не там где убирают, а там где не сорят.

|

|

Целью шага является содержание рабочих производственных и офисных помещений в полной чистоте, устранение неисправностей для поддержания комфортных и безопасных рабочих мест. Перед сотрудниками стоят задачи регулярной проверки своего рабочего места, проверка исправности оборудования,привлечения к устранению неисправностей соответствующих служб. Таким образом, уборка – это не только поддержание порядка и чистоты, но и проверка рабочих зон и оборудования.

Шаг 4. Стандартизация - "Создай стандарт рабочего места, операций!" Превращение процедур сортировки, рационального расположения и уборки в привычку.

|

|

Стандарт должен быть:

- легко читаемым;

- визуально понятным;

- включающим только имеющиеся материалы и инструменты;

- проверенным и одобренным рабочими и их руководителями;

- удовлетворяющим стандартам безопасности и качества.

Шаг 5. Совершенствование - "Постоянно совершенствуй свое рабочее место!"

Поддерживание результатов, достигнутых ранее. Цель шага – сделать так, чтобы персонал использовал систему 5С автоматически.

|

|

Эффект от внедрения системы мотивирует персонал изменять процессы, участниками которых они являются. В контексте пяти этапов системы 5С совершенствование означает, что выполнение установленных процедур превратилось в привычку.

Если этого не произойдет, то:

- вновь накопятся ненужные предметы;

- предметы будут находиться не на своих местах и опять придется тратить много времени на их поиск;

- в рабочей зоне/кабинете вновь появятся пыль и грязь;

- возникнут излишки одних материалов и недостача других;

- работа на Вашем рабочем месте не будет приносить удовлетворение.

Нет смысла в реализации первых четырех этапов, если Вы не готовы постоянно совершенствовать свою деятельность в рамках данной системы.

Поток создания ценности

Поток создания ценности (ПСЦ) – последовательность действий в процессе (как добавляющих, так и не добавляющих ценность), необходимых для того, чтобы создать продукт или услугу для внутреннего и/или внешнего заказчика.

Большинство процессов начинаются с поступления запроса на выполнение какого-либо действия или поставку продукта и заканчиваются поставкой потребителю. ПСЦ охватывает все процессы от отгрузки продукта до поступления сырья или запроса на выполнение действия. Всегда, когда есть продукция для потребителя, существует поток создания ценности (ПСЦ).

Очень важно понимать, что из того, что мы делаем для заказчика, является для него ценностью, а что нет. Как это понять? Взаимодействовать с заказчиком.

ПСЦ помогает определить связи между материальными и информационными потоками, потери и источники потерь, а так же области необходимых улучшений. Стандартная работа по созданию ПСЦ позволяет понять логику процессов и найти возможности для улучшения процессов.

ПСЦ охватывает все процессы от отгрузки продукта до поступления сырья или запроса на выполнение действия.

Пример:

Процесс - это совокупность действий, направленных на достижение определенного результата (продукта или услуги).

Стрелка нарисована в масштабе: 80% действий – потери, 15% - незначимая работа и всего 5% – значимая работа.

Картирование

Описывать процессы и их взаимосвязи можно словами, но это будет повышать вероятность ошибки при анализе ПСЦ, поскольку разные люди понимают слова по-разному, а можно описать то же самое схематично, с использованием средств визуализации, то есть «картировать».

Картирование – это инструмент визуализации и анализа материального и информационного потоков в процессе создания ценности от поставщика до заказчика.

Картирование необходимо для:

- выявления потерь и их источников;

- отображения каждого этапа движенияпотоков материалов и информации;

- выработки единого понятийного языка для всех участников процесса;

- принятия правильных управленческих решений для оптимизации процесса.

Особенности картирования:

- увидеть все своими глазами!

- отражать процесс так, как он происходит на самом деле!

- опираться на факты, которые лично наблюдал!

Прежде чем начинать строить карты, следует точно выяснить, на каком именно семействе продуктов следует сфокусироваться. Потребителя или заказчика интересует конкретный продукт и конкретные изменения, которые должен претерпеть этот продукт.

Карта потока создания ценностиотражает состояние потока на определенный момент времени. Поэтому различают карты разных состояний:

Карта текущего состояния – карта потока с фактическими показателями ПСЦ на рассматриваемую дату.

Карта целевого состояния – карта потока с установленными целями на определенный период.

Карта идеального состояния – карта потока из которого полностью исключены все виды потерь. Этот поток выступает как эталон, к которому необходимо стремиться.

Сначала строится карта текущего ПСЦ, далее строится карта идеального ПСЦ. Карта идеального ПСЦ строится на втором этапе для того, чтобы членам рабочей группы по картированию стало понятно какие цели по оптимизации потока/процесса можно установить (с учетом их амбициозности). Заключительной строится карта целевого состояния ПСЦ. Карта, которая описывает ПСЦ, обеспечивающий выполнение целевых показателей.

Этапы картирования ПСЦ:

Этап 1 – Выбор объекта (продукта), определение границ и глубины картированию.

Этап 2 – Формирование рабочей группы для построения карты ПСЦ.

Этап 3 – Формирование карты ПСЦ текущее состояние (как есть)

Составление карты ПСЦ:

1. Указать на листе бумаги (рекомендуется формат А0 или А1) в качестве заголовка название рассматриваемого и в дальнейшем оптимизируемого процесса. Указать непосредственно под заголовком цель картирования.

2. Определить заказчика и поставщика (вход и выход процесса). Схематично показать «Вход» и «Выход» из процесса.

3. Между входом и выходом из рассматриваемого процесса, на основании собранной информации, необходимо обозначить основные виды (этапы) выполняемых работ (информацию о том, кто и что делает) в составе материального потока создания ценности. При наличии графических блок-схем (моделей) процессов ИСУ для картирования необходимо использовать эти блок-схемы соответствующего уровня.

4. Нанести на карту все виды связей между работами и информационные потоки (Кто? Что? Когда? Где? Как?).

5. Добавить на карту (в полях под видами выполняемых работ) измеримые показатели необходимые для последующего анализа ПСЦ (ед., шт., м., упаковки, комплекты и т.д.).

6. Добавить (при наличии) информацию о возникающем незавершенном производстве (Излишние Запасы).

7. Нанести на карту информацию о повторной обработке (возвратах на предыдущие переделы): Откуда и куда? (показать стрелкой) Как часто? (показать в % отношении).

8. Нанести временную шкалу. Над временной шкалой нанести производительное время (для каждого этапа), время ожидания или время пролеживания заготовок/документов/продукции для следующего этапа и готовой продукции.

9. Определить к какой работе относится каждый этап: значимая, незначимая работа и потери. Нанести над каждым видом работ на карте соответствующий индикатор.

Для определения к какой работе относится тот или иной этап необходимо воспользоваться алгоритмом поиска шагов, не создающих ценность.

10. Обозначить на карте выявленные проблемы. Сгруппировать проблемы и выписать их в нижней части карты в столбик.

11. Указать в таблице временные характеристики рассматриваемого процесса: длительность процесса, производительное время и время ожидания.

Этап 4 – Формирование карты ПСЦ идеальное состояние (эталон).

Этап 5 - Формирование карты ПСЦ целевое состояние (как будет).

Этап 6 – План мероприятий для перехода из текущего состояния в целевое.