Методика решения проблем - это структурированный процесс, который предусматривает идентификацию, анализ, определение и устранение причин. Проблема – это отклонение от требований заказчика или от требований стандарта. Отсутствие стандарта – это тоже проблема. Место возникновения проблем – это точка в потоке, где физически произошло отклонение (сбой в процессе), которое в последствии идентифицировали как проблему.

Методика решения проблем

| Фиксация проблемы | На этом шаге производится первоначальное проявление несоответствия | |

| Детализация проблемы | На этом шаге проблема детализируется и формулируется для дальнейшего анализа | |

| Определение цели | На этом шаге происходит формализация степени несоответствия текущего и целевого состояния | |

| Поиск коренных причин | На этом шаге производится анализ причин возникновения проблемы и выявление коренных причин этой проблемы | |

| Разработка и выбор корректирущих мероприятий | На этом шаге происходит выработка возможных решений проблемы, анализ того, насколько решение может привести к полной ликвидации проблемы и выбор некоторых решений для дальнейшей реализации | |

| Реализация корректирующих мероприятий и контроль их исполнения | На этом шаге реализуются выбранные решения и, при необходимости, вносятся коррективы в ход реализации мероприятий | |

| Оценка результата реализации корректирующих мероприятий | На этом шаге производится анализ того, насколько эти решения устранили проблему. Если проблема решена не полностью, то анализируется, на сколько сократился разрыв между текущим и целевым состоянием | |

| Стандартизация и тиражирование решения | На этом шаге, если решение было признано эффективным, производится стандартизация решения, внесение изменений в документацию и, при возможности тиражирование данного решения на другие участки |

Методика решения проблем:

- позволяет сделать работу по решению проблемы более продуктивной и целенаправленной;

- помогает понять, что необходимо делать в данный момент;

- помогает не упустить из виду важные этапы.

Работа в соответствии со временем такта

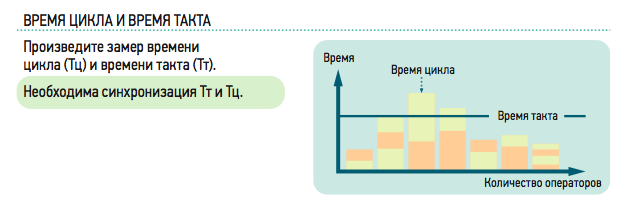

Понятие «время такта » отражает скорость, с которой нужно производить одно изделие или единицу продукции. Время такта напрямую зависит от темпов сбыта. Время такта позволяет определить объем работы для каждого рабочего. Время такта нельзя путать с временем цикла.

Время цикла – фактический интервал времени периодически повторяющейся технологической операции (определяется прямым наблюдением – хронометражем).

Расчет времени такта осуществляется по следующей формуле

| Время такта = | Фонд рабочего времени |

| Потребность в изделиях |

Под установленным фондом рабочего времени понимается время, исключающее регламентированные перерывы, подготовку к работе в начале смены и уборку в конце.

Для построения диаграммы загрузки необходимо знать рассчитанное время такта, время цикла каждого этапа процесса (операции) и последовательность выполнения этапа процесса (операции).

Фактическое состояние диаграммы строится на основании собранных данных.

По оси ординат откладывается время, по оси абсцисс перечисляются по порядку все этапы процесса (операции). Высота столбца каждой операции соответствует её времени цикла.

Время такта визуализируется в виде горизонтальной линии на соответствующем уровне. Последовательность выполнения этапа процесса (операции) состоит из добавления ценности и потерь, отражаемых соответственно желтым и оранжевым цветом

Диаграмма загрузки

Балансировка с применением визуализации в виде диаграммы загрузки позволяет перераспределить отдельные действия между операциями, если позволяет технология и безопасность, минимизировав тем самым общие издержки.

Балансированные операции не должны быть загружены ровно под время такта (Вц=Тт), всегда должен оставаться небольшой резерв в 5-10% взависимости от стабильности рассматриваемого процесса на случай возникновения непредвидимых проблем и во избежание перегрузки работников.

Данную работу целесообразно провести до стандартизации рабочих мест, в противном случае, стандартизация рабочих мест, находящихся в неуправляемом состоянии и с высокими колебаниями по длительности операций не принесет эффекта.

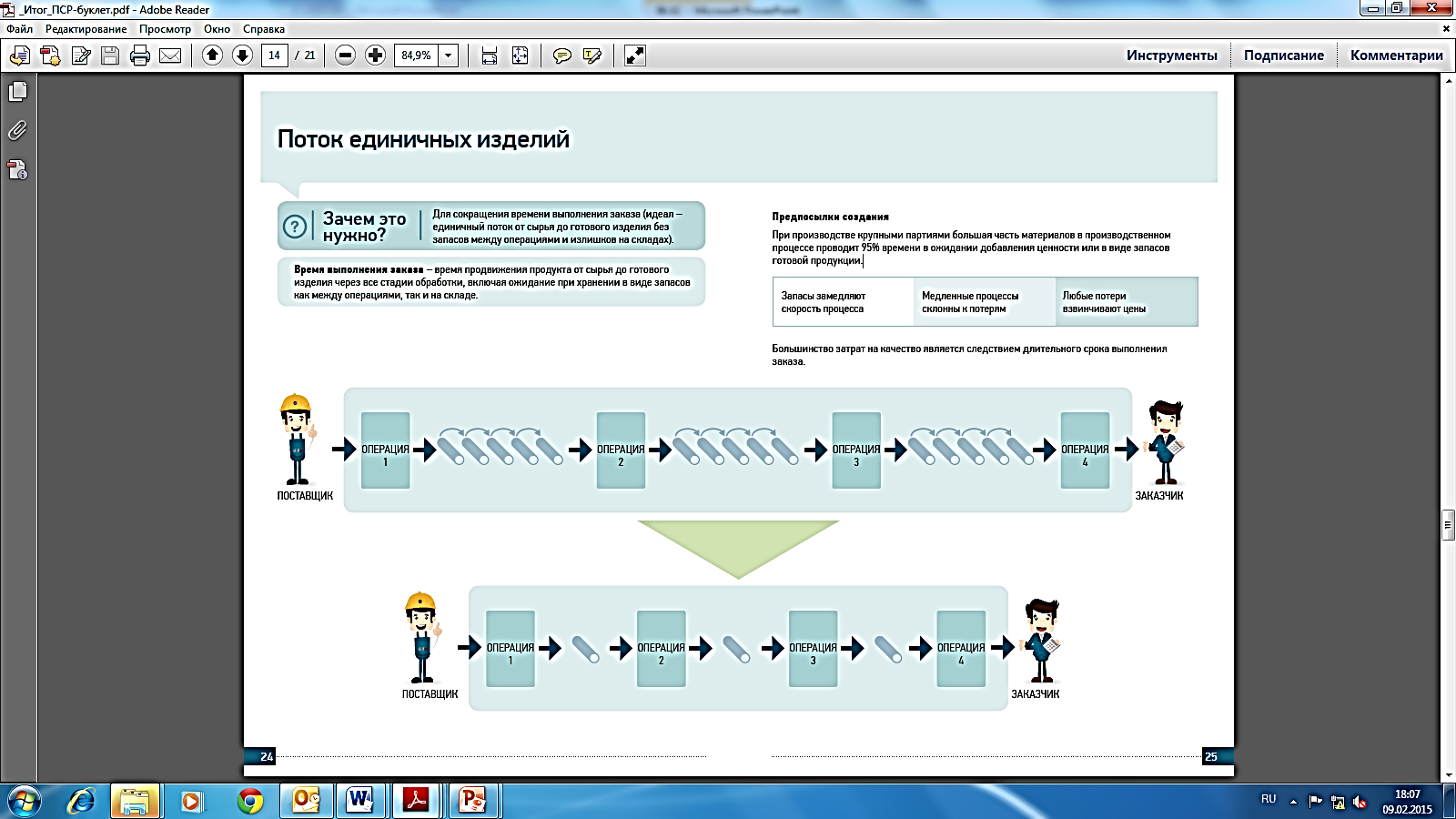

3.1.5. Поток единичных изделий

Поток единичных изделий – организация работы, при которой товары/документы производятся/обрабатываются по одному (или в минимальной партии) по мере их поступления, а ценность продукции определяется с точки зрения заказчика.

При производстве крупными партиями большая часть материалов в производственном процессе проводит 95% времени в ожидании добавления ценности или в виде запасов готовой продукции.

Время выполнения заказа – время продвижения продукта от сырья до готового изделия через все стадии обработки, включая ожидание при хранении в виде запасов, как между операциями, так и на складе.

Поток единичных изделий позволяет предприятию быстрее производить и, соответственно, быстрее продавать товары и услуги, т.к. не требует запасов и резервов. При этом повышается качество, так как исправлять дефекты в процессе производства можно немедленно, не неся убытков.

Чтобы организовать работу компании по принципу потока единичных изделий, нужно:

1. Определить ценность каждого продукта с точки зрения клиента.

2. Определить все стадии потока создания ценности для каждого семейства продуктов и по мере возможности устранить операции, не создающие ценности.

3. Выстроить операции, создающие ценность, в строгой последовательности, обеспечивающей ровное движение продукта в потоке, направленном к клиенту.

4. Создать возможность для «вытягивания» клиентами ценности из предыдущей стадии по окончании формирования потока. Повторить весь описанный цикл столько раз, сколько потребуется для достижения состояния совершенства, при котором создается абсолютная ценность и нет никаких потерь.

5. Организовать эффективное производство малых партий в соответствии с темпом потребления каждого вида продукции.

Поток единичных изделий способствует сокращению расходов и времени выполнения заказа, позволяет исключить брак, повреждение изделий, реагировать быстро на изменяющиеся требования потребителей, тем самым повысить конкурентоспособность компании и ее товара.