К основным параметрам процесса термической обработки относятся температура нагрева, время выдержки и скорость охлаждения. Температура нагрева для доэвтектоидной и заэвтектоидной стали выбирается по-разному.

Так, при термической обработке стали температуры, до которых необходимо нагреть ту или иную сталь, определяются расположением соответствующих точек на диаграмме состояния Fe-С (рис. 6).

Рис. 6. Критические точки и области температур нагрева

для основных видов термообработки стали

Доэвтектоидную сталь при отжиге, нормализации и закалке нагревают до температур, на 30–50 °С превышающих точку Ас 3, а заэвтектоидную при закалке – на 30–50 °С выше точки Ас 1.

Превышение оптимальной температуры уже на 60–70 °С неизбежно укрупняет зерно аустенита (перегрев), понижая пластичность стали, более значительное превышение приводит к выгоранию углерода из поверхностного слоя заготовки (пережог).

Перегрев еще удается устранить повторной термической обработкой, если таковая допускается техническими условиями. Пережог же – брак неустранимый. В практике термической обработки и перегрев, и пережог недопустимы.

После нагрева до оптимальной температуры и соответствующего прогрева доэвтектоидная сталь, согласно диаграмме состояния (рис. 6) имеет мелкозернистую аустенитную структуру, а заэвтектоидную дополняет вторичный цементит.

Длительность выдержки для прогрева заготовки при той или иной температуре в общем случае определяется теплопроводностью материала, ее формой, габаритными размерами, а также количеством заготовок в данной садке.

В практике термической обработки длительность прогрева подбирается эмпирически. Расчет времени выдержки для технологических процессов производят исходя из максимальной толщины материала детали, подвергаемой термической обработке: на прогрев поверхности детали отводится 5 минут, к которым прибавляется по 1 минуте на каждый миллиметр толщины материала: Т выд = 5 мин + (1 мин· В), где Т выд – время выдержки детали при температуре нагрева, мин, В – максимальная толщина металла детали, подвергаемой термообработке, мм, в случае цилиндрической детали В = d мм (диаметру). Для случаев штучной садки заготовок при термической обработке в лабораторных печах требуемую длительность прогрева можно рассчитать, пользуясь табл. 1.

|

|

Таблица 1Нормы длительности прогрева штучных заготовок стали

| Рабочая температура, °С | Форма заготовки | ||

| круг | квадрат | пластина | |

| продолжительность прогрева, мин | |||

| на 1 мм радиуса | на 1 мм толщины | на 1 мм толщины | |

| 2,0 | 3,0 | 4,0 | |

| 1,0 | 1,0 | 2,0 | |

| 0,8 | 1,2 | 1,6 |

Скорость последующего охлаждения в каждом конкретном случае должна обеспечить стабильность получения требуемой структуры в условиях массовой термической обработки заготовок. Поэтому для охлаждения заготовок обычно используются вполне определенные и легкодоступные охлаждающие среды: спокойный воздух, минеральное масло (холодное и горячее) и вода. При последующем охлаждении в зависимости от того, с какой скоростью его провести, можно получить равновесную или предельно неравновесную структуру. Причем структура будет изменяться в пределах границ каждого аустенитного зерна практически без изменения его размеров.

|

|

При отжиге, который производится с целью приведения стали в равновесное состояние, заготовки охлаждаются вместе с печью. В этом случае фазовые превращения пройдут в полном соответствии с диаграммой состояния, и сталь приобретёт равновесную диаграммную структуру. У доэвтектоидной стали она будет ферритно-перлитной, у заэвтектоидной будет состоять из зерен перлита и вторичного цементита.

Теперь обратимся к данным рис. 7, где на кривые изотермического распада аустенита наложены векторы, каждый из которых характеризует собой непрерывное охлаждение с некоторой, в первом приближении постоянной, скоростью.

Случаю равновесного охлаждения на рис. 7 соответствует вектор скорости охлаждения V 1.

Р

Р

рис. 7. Кривые распада аустенита и свойства продуктов этого распада,

проявляющиеся при охлаждении стали

При нормализации охлаждение заготовок проводится на воздухе. На рис. 7 такому же неравновесному охлаждению соответствует вектор скорости охлаждения V 2. При охлаждении на воздухе диффузионный или перлитный распад аустенита протекает в интервале температур ниже точки равновесного образования перлита 727 °С и, следовательно, с меньшей диффузионной подвижностью атомов. Образующиеся при этом в каждом аустенитном зерне пластинки феррита и цементита (рис. 8) окажутся более тонкими, чем в перлите. Полученную при охлаждении на воздухе структуру называют сорбитом.

При закалке стали охлаждение осуществляется в масле и в воде. Случаю охлаждения в масле на рис. 7 соответствует вектор V 3. Здесь перлитный распад аустенита произойдет при температурах более низких, чем при охлаждении на воздухе и, соответственно, при меньшей диффузионной подвижности атомов. В итоге будут тоньше пластинки феррита и цементита (рис. 8). Полученную таким образом структуру называют трооститом.

|

|

Рис. 8. Схемы структуры бывшего аустенитного зерна после

непрерывного охлаждения с разной скоростью

В интервале температур 510 °С – Мн (температура начала мартен-ситного превращения около 300 °С) происходит промежуточное превращение, при котором переохлажденный аустенит частично претерпевает бездиффузионный распад, превращаясь в структуры мартенситного типа, а часть аустенита превращается в троостит. Таким образом, при скоростях охлаждения, равных 250–450 °С (рис. 7, V 4), образуются структуры игольчатого троостита. Минимальная скорость V кр, при которой удается избежать диффузионных превращений, называется критической скоростью закалки.

Наконец, охлаждение в воде обеспечивает закритическую скорость охлаждения стали V 5 (рис. 7), когда диффузионный распад аустенита невозможен, так как время его пребывания при температурах, обеспечивающих диффузионный распад, ничтожно мало. В данном случае происходит бездиффузионное превращение аустенита в феррит, перенасыщенный углеродом. Происходит это в каждом аустенитном зерне посредством последовательного протекания сдвигов и перестройки в плоскости каждого сдвига ГЦК решетки аустенита в ОЦК решетку феррита. В итоге каждое зерно аустенита превращается в тонкую мозаику из перенасыщенного углеродом феррита, т.е. приобретает структуру, называемую мартенситом. Причем каждый мартенситный кристалл, ввиду особенностей условий его образования, имеет сложное блочное строение с высокой плотностью дислокаций и высоким уровнем внутренних напряжений.

Поэтому мартенситная структура предельно прочна и чрезвычайно хрупка. Мартенситное превращение происходит в интервале температурМн и Мк (начало и конец мартенситного превращения). Положение точекМн и Мк на рис. 7 зависит от содержания углерода в стали (в аустените). Чем больше углерода в аустените, тем ниже температура мартенситного превращения. При содержании углерода в стали, равном 0,6% и более она достигает отрицательных значений (рис. 7, Мк< 0 °С). Поэтому в закаленной структуре высокоуглеродистой стали остается большое количество остаточного аустенита, для разложения которого применяется обработка холодом. В закаленной заэвтектоидной стали, нагреваемой при закалке до температур, на 30–50 °С превышающих критическую точку Ас1 (рис. 6), после охлаждения в воде, наряду с мартенситом, в структуре будут присутствовать частицы вторичного цементита. Их присутствие увеличивает износостойкость, что чрезвычайно важно, прежде всего, для материала режущего инструмента.

Таким образом, по мере увеличения скорости непрерывного охлаждения (рис. 7) сужается интервал температур перлитного распада аустенита, а малая диффузионная подвижность атомов предопределяет большую степень дисперсности продуктов распада, т.е. уменьшает толщину пластинок феррита и цементита (рис. 8). Соответственно образуются структуры сорбита и троостита с большей прочностью, чем у перлита. А охлаждение с критической скоростью при закалке с охлаждением в воде превращает аустенит в прочный, очень хрупкий мартенсит.

Чрезмерно высокая хрупкость мартенсита приводит к необходи-мости отпуска закаленной на мартенсит стали. Он проводится для повышения пластичности стали посредством снятия внутренних напряжений. Нагрев стали при отпуске производят до температур, не превышающих Аr 1.

Нагрев развязывает протекание диффузионных процессов, а они, наряду со снятием внутренних напряжений, вызывают и диффузионный распад мартенсита как пересыщенного твердого раствора, нарушают его тонкую блочную и дислокационную структуру, что, вполне естественно, сопровождается понижением прочности.

В зависимости от температуры, до которой при отпуске нагревают заготовку, различают низкотемпературный отпуск (160–250 °С), среднетем-пературный отпуск (250–450 °С) и высокотемпературный отпуск (450–650 °С). Чем выше температура отпуска, тем полнее снимаются внутренние напряжения и, естественно, возрастает пластичность. При этом интенсивнее протекают распад мартенсита и образование из него менее прочных структур отпущенного мартенсита, троостита и сорбита.

Троостит и сорбит, полученные при отпуске, имеют частицы цементита зернистой формы, а не пластинчатой, которая образуется при перлитном распаде аустенита (рис. 8). В сорбите они несколько крупнее, чем в троостите, с более округленной внешней геометрией. Такая структура придает сорбиту оптимальное соотношение прочности с пластичностью. Поэтому сорбитная структура наиболее желательна у материала силовых элементов конструкций. Термическая обработка стали обычно включает в себя закалку и последующий высокотемпературный отпуск и называется термоулучшением.

Измерение твердости

Общая идея: в плоскую поверхность образца из исследуемого материала с заданным усилием специальный наконечник – индентор. О твердости судят либо по площади полученного отпечатка, либо по глубине вдавливание индентора.

Измерение твердости методом Бринеля.

Индентор – шарик диаметра 2,5; 5 или 10 мм.

Твердость по шкале Бринеля:

Р – усилие вдавливания, D – диаметр шарика, d – диаметр полученного отпечатка, измеряемый после удаления индентора.

Достоинства метода: высокая универсальность, то есть способность к измерению материалов с разной структурой.

Недостатки метода: необходимость дополнительных измерений; необходимость дополнительных расчетов для получения НВ приводит к тому, что метод не оперативный.

Испытания проводят на специальных прессах – твердомерах, развивающих строго определенное усилие вдавливания, являющееся стандартным. За счет изменения диаметра индентора, можно измерять твердость материалов в широком диапазоне.

Измерение твердости методом Роквелла.

В методе Роквелла твердость определяется глубиной вдавливания конуса с углом при вершине 120о.

Нагружение происходит в три этапа: а) предварительное малое усилие Р0 для обеспечения контакта с образцом; б) основное нагружение усилием Р = Р0 + Рраб;в) снятие рабочего усилия Рраб. Остается Р0 для обеспечения контакта с образцом.

О твердости материала судят по глубине вдавливания h, измеряемого на 3-м этапе нагружения. Для повышения универсальности существуют три шкалы:

| Шкала | Обозначения |

| А | HRA |

| В | HRB |

| С | HRC |

Разным шкалам соответствуют разные рабочие усилия.

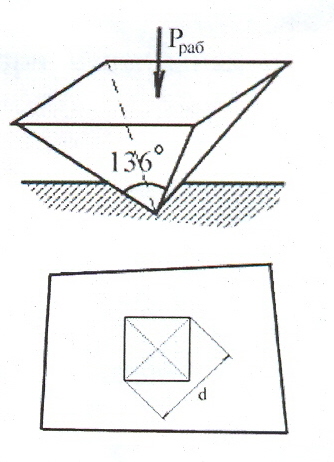

Измерение твердости методом Викерса.

Методы Бринеля и Роквелла малопригодны для измерения твердости тонких образцов из-за высоких усилий 9,8 Н < Рраб < 1200 Н.

Индентор – четырехгранная пирамида; угол при вершине 136о.

где D – диагональ отпечатка, k –размерный коэффициент.

Недостатки метода: дополнительные измерения и расчеты.

Достоинства метода: возможность измерять тонкие образцы.