1. Выработка классического творога в потоке закрытым способом;

2. Возможность выработки творога с массовой долей жира от 1,8 до 5,0% и творожных продуктов с присутствием растительных жиров;

3. Сохранение структуры продукта при охлаждении;

4. Интенсификация технологических процессов производства творога;

5. Санитарная обработка от безразборной CIP-мойки.

Использование творогоизготовителя “ТИ-10,0″ позволяет вырабатывать творожный сгусток закрытым методом. В ходе работы производятся следующие операции: заполнение смесью, подогревание до температуры сквашивания, добавление закваски и других компонентов, их перемешивание, сквашивание всей смеси, разрезание смеси, подогревание и охлаждение сгустка, отвод сыворотки, слив сгустка и сыворотки, а также подключение к мойке. Данная модель творогоизготовителя - это горизонтальная теплоизолированная емкость со змеевиками охлаждения/нагрева и режуще - вымешивающим устройством. Лицевое днище на 3 разных уровнях имеет 3 смотровые окна и 3 датчика температуры. Творогоизготовитель установлен на тензодатчиках. Особая конструкция мешалки обеспечивает деликатные разрезание и перемешивание сгустка. Наличие двух моющих головок обеспечивает качественную циркуляционную мойку. В качестве привода с плавной регулировкой числа оборотов применен мотор-редуктор. Творогоизготовитель отличается надежностью, долговечностью и удобством в работе.

Охлаждение творожного сгустка осуществляется в непрерывном закрытом потоке при автоматическом контроле и регулировании технологического процесса. Охладительная установка состоит из трубчатых теплообменных аппаратов, системы регулирования хладоносителя, насоса продукта (роторного типа), системы контроля и регулирования технологического процесса, пульта управления, трубопроводов, смонтированных на раме.

Теплообменный аппарат состоит из рубашки охлаждения, перемешивающего устройства и привода. Перемешивающее устройство, установленное внутри теплообменного аппарата, предназначено для бережного перемешивания продукта, вследствие чего увеличивается эффективность теплообмена. В установке предусмотрено плавное регулирование скорости вращения перемешивающего устройства.

|

|

Отделение сыворотки из творожного сгустка на однобарабанном отделителе.

Устройство и принцип работы:

Обезвоживатель – аппарат непрерывного действия. Состоит из цилиндрического барабана, смонтированного на подвижной поворотной раме и привода. Творожный сгусток обезвоживается при перемещении по внутренней поверхности барабана. Сыворотка отделяется через фильтровальную ткань, натянутую на обечайки барабана. Содержание влаги в конечном продукте регулируется изменением угла наклона барабана Рисунок 2.

Рисунок 2. Однобарабанный обезвоживатель ОТС-Т-1Б-5,0

Обезвоживание сгустка на обезвоживателе конвейерного типа

Обезвоживатель (Рисунок 3) представляет собой аппарат непрерывного действия, выполненный в виде ванны с крышками. Крышки в открытом состоянии фиксируются за ручки упорами. Когда крышки закрыты, упоры убираются внутрь ванны и лежат на специальных крючках. Ванна установлена на шесть регулируемых опор. Внутри ванны располагается гибкий ленточный транспортер, приводимый в движение валом приводным, натяжение транспортера осуществляется валом натяжным с помощью натяжных болтов. Полотно ленты изготовлено из специального перфорированного синтетического материала. Приводной вал получает вращение от мотор-редуктора. Обороты привода, а следовательно и скорость движения транспортера регулируются с пульта управления. Снизу транспортер поддерживается решеткой.

|

|

Подача творожного сгустка должна осуществляться на транспортерную ленту с сопутстсвующего технологического оборудования со стороны вала натяжного. Отбойник удерживает сгусток на транспортере.

Для приемки обезвоженного творога с транспортерной ленты необходимо установить приемную тележку под воронку выхода продукта. По мере заполнения тележки продукт вручную подается на дальнейшую обработку или фасовку. Ванна имеет наклон в сторону приемного бака для сыворотки. Датчики уровня управляют работой насоса, откачивающего сыворотку.

Для удаления остатков творожного с нижней ветви транспортера под приводным валом установлена воздуходувка. Удаление остатков сгустка с нижней ветви транспортера осуществляется подачей сжатого воздуха через штуцер воздуходувки. На линии подачи воздуха необходимо установить систему стерилизации.

Для циркуляционной мойки ванны моющий раствор подается в моющие головки по трубопроводу подачи моющих растворов.

Рисунок 3. Обезвоживатель конвейерного типа ОТС-Т-К-5,0

Фасовка осуществляется путем взаимодействия оператора, полуавтомата загрузочного и автомата фасовочного

1.4.3 Обоснование технологических операций и режимов при производстве сметаны

|

|

В проекте проектируется процесс выработки сметаны резервуарным способом. При резервуарном способе подготовленные заквашенные сливки сквашивают в резервуарах. Образовавшийся при сквашивании сгусток перемешивается и фасуется в потребительскую тару, после чего направляется в холодильную камеру для охлаждения и созревания.

Нормализация сливок. Для того чтобы получить сметану стандартной жирности, сливки нормализуют по массовой доле жира, с учётом внесения закваски на обезжиренном молоке. Нормализация проектируется в потоке.

Пастеризация сливок.При выработке сметаны повышают температуру пастеризации сливок. Это связано с тем, что жир плохо проводит теплоту, и потребуется более высокая температура для обеспечения микробиологической безопасности продукта. Чем выше массовая доля жира в сливках, тем выше температура пастеризации. При необходимости увеличивают выдержку в целях обеспечения надлежащего бактерицидного эффекта. Эффективность пастеризации должна быть не ниже 99,9 %.

Гомогенизация сливок. Гомогенизация воздействует как на жировую, так и на белковую фазы сливок. При гомогенизации происходит дробление жировых шариков, увеличивается их количество. С повышением массовой доли жира и сухих веществ давление гомогенизации необходимо снижать. Для сметаны 20 %-ной жирности давление гомогенизации (8-12) МПа. Это связано с тем, что при гомогенизации формирование оболочек жировых шариков происходит медленнее, чем в молоке, так как компонентов, требуемых для построения оболочечного вещества, меньше и часть свободного жира может остаться незащищённой оболочкой. Чтобы не допустить появления «свободного» жира и повысить эффективность гомогенизации рекомендуется регулировать давление в зависимости от жирности сливок. Гомогенизация приводит к повышению вязкости сливок, при этом вновь образовавшиеся оболочки жировых шариков дополнительно связывают свободную воду. Гомогенизация улучшает условия кристаллизации молочного жира при созревании сметаны, что способствует формированию густой консистенции сметаны.

Физическое созревание сливокперед заквашиванием производят путём быстрого охлаждения сливок до (2…6) ºС и выдержки в течение (1…2) ч. При физическом созревании сливок происходит массовая кристаллизация жира, что способствует улучшению консистенции сметаны.

Сущность процесса заквашивания и сквашивания. При сквашивании протекают процессы: молочнокислого брожения и кислотной коагуляции.

Сущность кислотной коагуляции сводится к следующему. При молочнокислом брожении лактозы накапливается молочная кислота. Водородные ионы (Н⁺) подавляют диссоциацию карбоксильных групп казеина, а также гидроксильных групп фосфорной кислоты: СОО⁻ переходят в СООН, а РО⁻ - в НРО. В результате снижается заряд казеиновых мицелл и достигается равенство положительных и отрицательных зарядов казеина при рН= 4,6-4,7 (изоэлектрическая точка казеина). При этом нарушается структура казеинаткальцийфосфатного комплекса (ККФК) – отщепляются фосфат кальция и структурообразующий кальций. Их переход в раствор дополнительно дестабилизирует мицеллы казеина, он теряет растворимость и выпадает в осадок (коагулирует).

молочная сгусток фосфат молочнокислый

кислота кальция кальций (раствор)

Сгустки, образующиеся при кислотной коагуляции белков, менее прочные. Пространственную структуру кислотных сгустков поддерживают слабые связи, они состоят из более мелких белковых частиц и хуже отделяют сыворотку.

При сквашивании сливок под действием микрофлоры заквасок образуются ароматические вещества, определяющие вкус и запах сметаны. Кроме того, при сквашивании происходит совместная кислотная коагуляция казеина и сывороточных белков и улучшение гидратационных свойств казеина, что приводит к образованию плотной консистенции.

Окончание процесса сквашивания сливок определяют по плотности образовавшегося сгустка и по нарастанию кислотности до (65…80)0Т. Дальнейшее повышение кислотности может привести к перезарядке белка, вследствие чего структура сгустка приобретает хрупкие, необратимо разрушающиеся связи, сметана теряет пластичность и разжижается при перемешивании.

Охлаждение и физическое созревание сметаны.

Созревание проводят для того, чтобы сметана приобрела плотную консистенцию. Это происходит вследствие отвердевания глицеридов молочного жира и некоторых компонентов оболочек жировых шариков.

В процессе созревания окончательно формируется и упрочняется структура сметаны за счёт кристаллизации молочного жира и набухания белка. В этот период сметану не перемешивают (оставляют в покое), так как её структура содержит небольшое количество тиксотропных, самопроизвольно восстанавливающихся после механического воздействия связей.

1.4.4 Обоснование технологического процесса производства сгущенной сыворотки с содержанием сухих веществ 40 %

При выработке сыворотки молочной сгущенной творожной с целью предотвращения гелеобразования в исходную сыворотку вносят фосфорно-кислый двухзамещенный натрий.

С целью стабилизации в сгущенную сыворотку вносят в сухом виде желирующий крахмал.

Пастеризация. При более высоких температурах пастеризации сывороточные фракции белка выпадают в осадок, т.е. происходит денатурация.

Сгущение сыворотки в вакуум-выпарных аппаратах. Внутри установки температура не должна превышать (55-65) ˚С. Низкая температура сгущения обусловлена, тем, что при высоких температурах сыворотка вспенивается. Конец сгущения определяется по показателям плотности с помощью ареометра, рефрактометра при температуре сгущения.

Охлаждение и нормализация сгущенного продукта. После сгущения сыворотку, сгущенную направляют в ванны-кристаллизаторы для охлаждения.

Фасование. Расфасовку сгущенной сыворотки проводят в деревянные бочки вместимостью 50 и 100 литров, в фанерно-штампованные бочки вместимостью 50 литров или молочные фляги из нержавеющей стали.

1.

1.2

1.3

1.4

1.5 Организация технохимического контроля производства

Таблица 13 – Схема технохимического контроля производства творога на автоматизированной линии «Оскон»

| Объект | Контролируемый показатель | Периодичность контроля | Отбор проб | Методы контроля, измерительные приборы |

| Приёмка молока | Органолептические показатели | Ежедневно | В каждой партии | По ГОСТ 31449-2013 |

| Температура, ºС | « | То же | По ГОСТ 26754-85 | |

| Кислотность, ºТ | « | « | По ГОСТ 3624-92 | |

| Массовая доля жира, % | « | « | По ГОСТ 5867-90 | |

| Плотность, кг/м³ | « | « | По ГОСТ 3625-84 | |

| Массовая доля белка, % | Ежедневно | В каждой партии | Формольное титрование по ГОСТ 25179-90 | |

| Группа чистоты по эталону | « | То же | По ГОСТ 8218-89 | |

| Масса, кг | « | « | Весы с НПВ 500 кг | |

| Натуральность | При подозрении на фальсификацию | « | Проведение стойловой пробы. Определение точки замерзания | |

| Охлаждение и промежуточное хранение | Срок хранения, ч | « | « | Часы |

| Кислотность, ºТ | « | « | По ГОСТ 3624-92 | |

| Температура, ºС | « | « | По ГОСТ 26754-85 | |

| Масса нетто, кг | Весы с НПВ 500 кг | |||

| Подогрев молока | Температура, ºС | « | « | ГОСТ 6651-75 |

| Нормализованная смесь | Органолептические показатели | « | « | Органолептически |

| Массовая доля жира, % | Ежедневно | « | По ГОСТ 5867-90 | |

| Плотность, кг/м3 | « | « | По ГОСТ 3625-84 | |

| Масса, кг | Периодически 1 раз в месяц | В каждой партии | Весы | |

| Пастеризации смеси | Температура, ºС | Ежедневно | То же | Диаграммная лента, термометр |

| Время выдержки, с | « | « | Определяется конструкцией выдерживателя | |

| Охлаждение смеси | Температура, ºС | Ежедневно | То же | Термопреобразователь |

| Закваска | Органолептические показатели | « | В каждой ёмкости | Визуально |

| Кислотность, ºТ | « | « | По ГОСТ 3624-92 | |

| Чистота закваски по бактериальному составу | Периодически | « | Микроскопированием окрашенного препарата | |

| Заквашивание смеси | Температура, ºС | Ежедневно | В каждой партии | Термопреобразователь |

| Масса закваски, кг | Ежедневно | « | Весы | |

| Сквашивание смеси | Кислотность сгустка, рН, оТ | « | « | Титрометрический, рН-метр |

| Кислотность сыворотки, оТ | Ежедневно | В каждой партии | По ГОСТ 3624-92 | |

| Продолжительность, ч | « | « | Часы | |

| Сквашивание смеси | Качество сгустка | « | « | Визуально |

| Отделение творога от сыворотки | Время, мин | Ежедневно | В каждой партии | То же |

| Продолжение таблицы 13 | ||||

| Массовая доля влаги в твороге, % | « | « | По ГОСТ 3626-73 | |

| Сыворотка при отделения | Массовая доля жира, % | Ежедневно | В каждой партии | По ГОСТ 3625-84 |

| Охлаждение творога | Температура, оС | « | « | По ГОСТ 26754-85 |

| Фасование творога | Масса, г | « | « | Весы лабораторные |

| Качество маркировки | « | « | Визуально | |

| Хранение творога | Температура, оС | « | « | Термометр |

| Время, ч | « | « | Часы | |

| Относительная влажность воздуха, % | « | « | Психрометр | |

| Готовый продукт | Органолептические показатели | Ежедневно | В каждой партии | По ОСТ 49 25-85 |

| Массовая доля жира, % | « | « | По ГОСТ 5867-90 | |

| Массовая доля влаги, % | « | « | По ГОСТ 3626-73 | |

| Кислотность, оТ | « | « | По ГОСТ 3624-92 | |

| Температура, оС | « | « | Термометр по ГОСТ 26754-85 | |

| Фосфатаза | « | « | По ГОСТ 3623-73 |

Таблица 14 – Технохимический контроль производства сметаны.

| Объект | Контролируемый показатель | Периодичность контроля | Отбор проб | Методы контроля, измерительные приборы |

| Нормализованные сливки | Массовая доля жира, % | Ежедневно | В каждой партии | По ГОСТ 5867-90 |

| Кислотность, 0Т | « | То же | Титрометрический, рН-метр | |

| Масса, кг | « | « | Суммарная масса компонентов | |

| Проба на кипячение перед пастеризацией | Периодически | Выборочно | По НТД | |

| Гомогенизация сливок | Температура, 0С | Ежедневно | В каждой партии | По ГОСТ 26754-85 |

| Давление, МПа | « | То же | Манометр с ДИ от 0 до 30 МПа по ГОСТ 2505-80 | |

| Массовая доля гомогенизированных сливок | « | « | Весы, счётчик или транспортные меры вместимости | |

| Пастеризация сливок | Температура, 0С | Ежедневно | В каждой партии | По ГОСТ 26754-85 |

| Время выдержки, мин. | « | То же | Определяется конструкцией выдерживателя | |

| Охлаждение сливок | Температура, 0С | « | « | По ГОСТ 26754-85 |

| Созревание сливок | Температура, 0С | « | « | То же |

| Время выдержки, ч | « | « | Часы | |

| Хранение пастеризованных сливок | Температура, 0С | « | « | Термометр |

| Время выдержки, ч | « | « | Часы | |

| Продолжение таблицы 14 | ||||

| Закваска | Вкус и запах | « | « | По ОСТ 49113-77 |

| Кислотность, 0Т | « | « | По ГОСТ 3624-92 | |

| Характер сгустка | « | « | Визуально, по ОСТ 49113-77 | |

| Консистенция | « | « | То же | |

| Объёмная доля закваски | « | « | Градуированные технологические ёмкости | |

| Заквашивание и сквашивание сливок | Температура, 0С | « | « | Термометр |

| Время перемешивания, мин | « | « | Часы | |

| Продолжительность, ч | « | « | « | |

| Кислотность в конце сквашивания, 0Т | « | « | По ГОСТ 3624-92 | |

| Перемешивание и охлаждение в ёмкости сквашенных сливок | Время перемешивания, мин | « | « | Часы |

| Температура охлаждения, 0С | « | « | Термометр | |

| Фасование сметаны | Температура, 0С | « | « | « |

| Продолжительность, ч | « | « | Часы | |

| Упаковывание сметаны | Масса нетто, кг или г | « | 3-5 единиц каждой партии | Весы с НПВ 150 и 2 кг по ГОСТ 23676-79 |

| Температура, 0С | « | В каждой партии | Термометр | |

| Маркирование тары | Качество | « | То же | По ОСТ 4990-85 |

| Охлаждение и созревание сметаны | Температура в камере, 0С | « | « | Термометр, термопреобразователь |

| Продолжительность, ч | « | « | Часы | |

| Готовая сметана | Масса, кг | Ежедневно | В каждой партии | Весы по ГОСТ 23676-79 |

| Массовая доля жира, % | « | То же | По ГОСТ 5867-90 | |

| Кислотность, 0Т | « | « | По ГОСТ 3624-92 | |

| Температура, 0С | « | « | Термометр | |

| Фосфатаза | « | « | По ГОСТ 3623-73 | |

| Органолептические показатели | « | « | ГОСТ Р 52092-2003. | |

| Хранение | Температура, 0С | « | « | Термометр |

| Время, ч | « | « | Часы по ГОСТ 23874-79 |

1.6.1 Схема микробиологического контроля производства творога на автоматизированной линии «Оскон»

Таблица 15 Схема микробиологического контроля производства творога и сметаны

| Исследуемые объекты | Название анализа | Откуда берут пробу | Периодичность контроля | Разведения | ||

| -1- | -2- | -3- | -4- | -5- | ||

| Сырьё, поступающее на завод | ||||||

| Молоко сырое | Редуктазная проба | Средняя проба молока от каждого поставщика | 1 раз в декаду | |||

| Ингибирующие вещества | ||||||

| Контроль заквасок для производства кисломолочных продуктов | ||||||

| Молоко для закваски после пастеризации | Бактерии группы кишечных палочек | Из ВДП, заквасочников, | раз в 10 дней | 10 см3 | ||

| Проба на эффективность пастеризации | Из ВДП, заквасочников, | В случаях обнаружения в заквасках термоустойчивых молочнокислых палочек | « | |||

| Закваска на чистых культурах на стерилизованном мол. | Время свёртывания, кислотность | Выборочно из одного бидона партии | Ежедневно в случае увеличения продолжительности сквашивания | 10 см3 | ||

| Производство творога | ||||||

| Молоко пастеризованное из ванны | Бактерии группы кишечных палочек | Из ванны | Не менее 2 раз в месяц | 1;2;3 | ||

| Наличие термоустойчивых молочнокислых палочек | Выборочно из ванны | В случаях появления порока «излишняя кислотность» | ||||

| Заквашенное молоко и сгусток | Бактерии группы кишечных палочек | Из ванны | Не реже 2 раз в месяц | 1-5 | ||

| Творог после прессования и охлаждения | Бактерии группы кишечных палочек | От контролируемой партии | Не реже 1раза в 3 дня | 2-6 | ||

| Микроскопический препарат | то же | |||||

| Упаковочные материалы | Общее количество бактерий | Из каждой партии | 2-4 раза в год | 100 см2 | ||

| Бактерии группы кишечных палочек | то же | то же | 2; 3 | |||

| Сычужный порошок | Общее количество бактерий | то же | каждая партия | |||

| Бактерии группы кишечных палочек | « | то же | ||||

| Контроль сметаны | ||||||

| Сливки до пастеризации | Общее количество бактерий | Из ванны | Не менее 2 раза в месяц | 2- 6 | ||

| Бактерии группы кишечных палочек | то же | то же | 2 -6 | |||

| Сливки после пастеризации | Общее количество бактерий | Из пастеризатора | то же | 1- 3 | ||

| Сливки перед заквашиванием Бактерии группы кишечных палочек то же Наличие термоустойчивых молочнокислых палочек | Из пастеризатора Из ванны то же | 1 раз в 10 дней 2 раза в месяц В случаях появления в продукции порока «излишняя кислотность» | 10 см3 0-2 | |||

| Продолжение таблицы | ||||||

| Сливки после заквашивания | Бактерии группы кишечных палочек | Из ванны | 2 раза в месяц | 0; I | ||

| Сметана после охлаждения и фасовки (готовый продукт) | то же | Из кадок, фляг, банок, пачек | Не реже 1 раза в 3 дня | I -V | ||

| Микроскопический препарат | то же | Не реже 1 раза в 3 дня и в случае появления порока | ||||

| Микробиологический контроль производства сыворотки сгущённой | ||||||

| Сыворотка сгущённая | Бактерии группы кишечных палочек | Из резервуара | Не реже 1 раза в 3 дня | 2-6 | ||

| Общее количество бактерий | То же | То же | 1-3 | |||

| Таблица 16 – Вспомогательные материалы | ||||||

| Упаковочные материалы | Общее количество бактерий | Из каждой партии | 2-4 раза в год | 100 см2 | ||

| Бактерии группы кишечных палочек | то же | то же | 2; 3 | |||

| Сычужный порошок | Общее количество бактерий | « | каждая партия | |||

| Бактерии группы кишечных палочек | « | то же | ||||

| Таблица 17 – Санитарно гигиеническое состояние производства | ||||||

| Трубы, резервуары для заквасок | Общее количество бактерий | Из каждой партии | Не менее 1 раза в декаду | |||

| Бактерии группы кишечных палочек | то же | « | ||||

| Оборудование для творога | Наличие термоустойчивых молочнокислых палочек | Выборочно из отдельных емкостей то же | В случаях появления в продукции порока «излишняя кислотность» | |||

| Наличие дрожжей | ||||||

| Воздух | Количество колоний дрожжей и плесеней | Из производственных помещений, из заквасочной | 1 раз в месяц | |||

| Вода | Общее количество бактерий | Из крана в цехах, из водоисточника | 1 раз в к (водопровод) или 1 раз в месяц (собственный источник) | 333мл | ||

| Бактерии группы кишечных палочек | ||||||

| Руки рабочих | Бактерии группы кишечных палочек | С рук рабочих | Не реже 1 раза в декаду | |||

| Йод-крахмальная проба | ||||||

2. ПРАКТИЧЕСКИЙ РАЗДЕЛ

2.1 Технологические расчеты сметаны 15 %, творога 5 % - ной жирности и сгущенной сыворотки

Исходные данные продуктового расчёта

Таблица 18 – Режим работы предприятия

| Наименование предприятия | Количество условных суток максимальной загрузки в течение года | Расчётное количество смен работы | |

| в сутки | в год | ||

| Цех по производству творога и сметаны |

Таблица 19 – Распределение сырья по ассортименту

| Ассортимент | Масса молока в смену | |||

| 1 смена | 2 смена | |||

| % | т | % | т | |

| Творог 5 % | ||||

| Сметана 15 % | Сливки от сепарирования | Сливки от сепарирования | ||

| Сыворотка сгущённая | От выработки творога | От выработки творога | ||

| Итого: |

Таблица 20 – Исходные данные для продуктового расчёта

| Наименование сырья, полуфабрикатов, готовых продуктов | Массовая доля, % | ||

| жира | СОМО | влаги | |

| Молоко | 3,40 | 8,27 | 88,33 |

| Обезжиренное молоко | 0,05 | 8,29 | 91,66 |

| Закваска | 0,05 | 8,29 | 91,66 |

| Сливки | 15,79 | 7,93 | 76,28 |

| Сыворотка | 0,05 | 6,00 | 93,95 |

| Творог | 5,00 | 18,00 | 75,00 |

| Сметана | 15,00 | 8,01 | 76,99 |

| Сыворотка сгущённая | - |

Рисунок 6 – Схема технологического направления переработки молока

| Молоко3,4 % |

| Закваска 0, 05 % |

| Нормализованная смесь 0,89 % |

| Закваска 0,05 % |

| Сливки 15,79 % |

| Сыворотка 0,05 % |

| Сметана 15 % |

| Творог 5,0 % |

E LxaARe6HKU3agh6NB+OIfM/n9iHS+P0NopEe217JpqCTXRDLA21PdBmb0jOp+j2mrPSGx0BdL4Ff zVZRuKOtKDNT3iCxYPoux6nETW3gHSUtdnhB3dsFA0GJeqZRnKNsNAojEY3R+PEADdj3zPY9THOE KqinpN+e+X6MFhbkvMaXssiGNqcoaCUj10HsPqtN+tjFUYLNxIUx2bdj1K//wvQnAAAA//8DAFBL AwQUAAYACAAAACEAYU2GwN0AAAAIAQAADwAAAGRycy9kb3ducmV2LnhtbEyPwU7DMBBE70j8g7VI 3KhNAyUNcSoEKhLHNr1wc+JtEojXUey0ga9nOcFtR280O5NvZteLE46h86ThdqFAINXedtRoOJTb mxREiIas6T2hhi8MsCkuL3KTWX+mHZ72sREcQiEzGtoYh0zKULfoTFj4AYnZ0Y/ORJZjI+1ozhzu erlUaiWd6Yg/tGbA5xbrz/3kNFTd8mC+d+WrcuttEt/m8mN6f9H6+mp+egQRcY5/Zvitz9Wh4E6V n8gG0Wu4T1Z3bGWQgGD+kKasKz5UArLI5f8BxQ8AAAD//wMAUEsBAi0AFAAGAAgAAAAhALaDOJL+ AAAA4QEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAA ACEAOP0h/9YAAACUAQAACwAAAAAAAAAAAAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAA ACEAqcFjXFECAABfBAAADgAAAAAAAAAAAAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYA CAAAACEAYU2GwN0AAAAIAQAADwAAAAAAAAAAAAAAAACrBAAAZHJzL2Rvd25yZXYueG1sUEsFBgAA AAAEAAQA8wAAALUFAAAAAA== ">

| Сыворотка, сгущённая 40 % сгущё |

2.1 Расчет и подбор технологического оборудования сметаны, творога 5 % - ной жирности и сгущенной сыворотки.

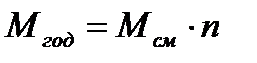

Годовая мощность предприятия – (Мгод), т.

,

,

где Мсм – сменная мощность предприятия, т;

n – расчётное количество смен работы.

Массовая доля белка в молоке – (Бм), %.

,

,

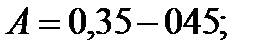

где А, В –

;

;

Жм – массовая доля жира молока, %.

Массовая доля жира нормализованной смеси – (Жн.см), %.

где Кн – коэффициент нормализации.

Массовая доля жира в сливках перед заквашиванием для сметаны – (Жз.сл), %.

где Жсм – массовая доля жира в сметане, %;

Жз – массовая доля жира в закваске, %;

Аз - объёмная доля вносимой закваски, %.[ЦД1]

[ЦД2]

[ЦД2]

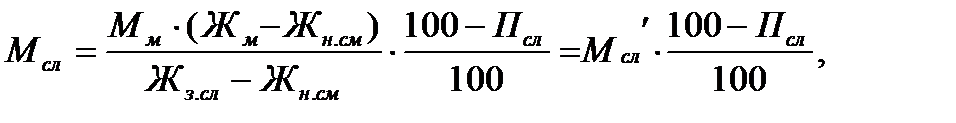

Масса сливок, оставшихся при нормализации в потоке – (Мсл), кг.

где Псл – потери сливок, %;

Мсл' – масса сливок без учёта потерь, кг.

Потери сливок - ПСл ,, кг

Масса нормализованной смеси - (Мн.см), Кг.

где Пн.см - Потери нормализованной смеси, %

Мн.см - Масса нормализованной смеси без учета потерь, кг[ЦД3]

Потери нормализованной смеси - (Пн.см), кг.

,

,

Масса закваски на обезжиренном молоке -(МЗ), кг.

,

,

Масса заквашенной смеси- (Мз.см),кг.

Массовая доля жира в заквашенной смеси – (Жз.см), %.

Масса творога с учетом потерь при фасовке – (Мтв.ф), кг

.

.

Где Нр – Норма расхода творога при расфасовке, кг/кг[ЦД4]

Потери творога – (Пвт), кг.

Кг.

Кг.

Масса сыворотки – (Мсыв), кг

Где Нв.сыв – норма выхода сыворотки от массы нормализованной смеси, %

Потери сыворотки – (Псыв), Кг.

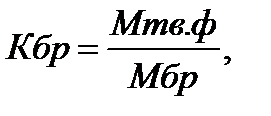

Количество пластиковые стаканчики–(Кбр), шт.

Масса сычужного фермента – (Мс.ф), г.

Масса воды для приготовления 1 % раствора – (Мв),г

,

,

кг

кг

Масса 1% водного раствора сычужного фермента – (Мр.с.ф), г

Масса хлористого кальция – (Мх.к), кг.

,

,

Масса воды для приготовления 40% раствора – (М’в), кг.

Масса 40% водного раствора хлористого кальция – (Мр.х.к), кг.

Расчет сметаны

Масса закваски на обезжиренном молоке, %.

, кг

, кг

Масса заквашенных сливок, кг.

Масса сметаны, с учетом потерь при выработке и фасовке, кг в пластиковые стаканчики 0.25

Кг

Кг

Потери сметаны – 55,47 Кг

Количество упаковок, шт.

шт.

шт.

Расчёт сгущенной сыворотки

Масса сгущенной сыворотки, расфасованной в цистерны – (Мп.сыв), кг.

кг.

кг.

где Нр – норма расхода сгущенной сыворотки с учётом потерь при выработке и фасовке, кг.

Потери сыворотки – (Псыв), кг.

кг.

кг.

Таблица 21 - Сводная таблица продуктового расчёта