| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 01.2018.2-74 0601.1.13.1мб.03.ПЗ |

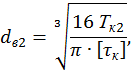

Предварительный расчёт проведём на кручение по пониженным допускаемым напряжениям.

Ведущий вал (вал В):

диаметр выходного конца при допускаемом напряжении

.

.

| (28) |

Принимаем ближайшее большее значение из стандартного ряда

Так как вал редуктора соединён муфтой с валом электродвигателя, то необходимо согласовать диаметры ротора  и вала

и вала

Муфты УВП могут соединять валы разных диаметров в пределах одного номинального момента. У подобранного электродвигателя (таблица 3.14 [1]) диаметр вала 28 мм. Выбираем МУВП по ГОСТ 21424-93 (таблица Б.1 [1]) с расточками полумуфт под  и

и  Примем под подшипниками

Примем под подшипниками  Шестерню выполним как одно целое с валом.

Шестерню выполним как одно целое с валом.

Рисунок 2 – Конструкция ведущего вала

Ведомый вал (вал С):

принимаем  .

.

Диаметр выходного конца вала

| (29) |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 03.ПЗ |

Диаметр вала под подшипниками принимаем

Диаметр вала под подшипниками принимаем  , под зубчатым колесом

, под зубчатым колесом

Рисунок 3 – Конструкция ведомого вала

Конструктивные размеры шестерни и колеса

Шестерню выполняем как одно целое с валом; её размеры определены выше: d1 =32 мм; dа1 = 34 мм; b1 = 45 мм.

Колесо кованое: d2 = 128мм; dа2 = 130 мм; b2 = 40 мм.

Другие конструктивные размеры колеса определяем по данным таблицы 3.15 [1].

Диаметр ступицы

| dст = 1,6 · dк2; | (30) |

dст = 1,6 · 38 = 61 мм.

Длина ступицы

| ℓст = (1,2÷1,5) · dк2; | (31) |

ℓст = 1,5 · 38 = 57 мм;

принимаем ℓст = 57 мм.

Толщина обода

о=(2,5÷4,0) · mn; о=(2,5÷4,0) · mn;

| (32) |

о=4,0 · 1 = 4,0 мм;

о=4,0 · 1 = 4,0 мм;

принимаем

Толщина диска С = 0,3 · b2 = 0,3 ·40 = 12 мм; принимаем С = 12 мм.

Внутренний диаметр обода

Д о=df2 – 2  о = d2 – 2,5 mn – 2 о = d2 – 2,5 mn – 2  о =

= 128 – 2,5 · 1 – 2 · 4 = 125,5 мм. о =

= 128 – 2,5 · 1 – 2 · 4 = 125,5 мм.

|

Диаметр отверстий

Диаметр центровой окружности

Д отв = 0,5(До + dст) = 0,5· (125,5 +61) = 93 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 01.2018.2-74 0601.1.13.1мб.04.ПЗ |

| 04.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 01.2018.2-74 0601.1.13.1мб.05.ПЗ |

По таблице 3.16 [1]:

толщина стенок корпуса и крышки

; ;

| (33) |

принимаем

; ;

| (34) |

принимаем

Толщина фланцев поясов корпуса и крышки:

верхнего пояса корпуса и пояса крышки

; ;

| (35) |

| (36) |

|

нижнего пояса корпуса

| (37) |

принимаем

Диаметр болтов:

фундаментных

| (38) |

принимаем болты с резьбой М16;

крепящих крышку к корпусу у подшипников

| (39) |

принимаем болты с резьбой М12;

соединяющих крышку с корпусом

| (40) |

принимаем болты с резьбой М8;

крепящих крышки подшипников d4

принимаем болты с резьбой М8.

Расчёт цепной передачи

Выбираем приводную роликовую однорядную цепь по ГОСТ 13568-97.

Вращающий момент на ведущей звёздочке

Передаточное число было принято ранее

Число зубьев:

ведущей звёздочки ([1], с. 69)

| (41) |

|

принимаем

ведомой звёздочки

| (42) |

|

принимаем  и

и

Тогда фактическое передаточное число

| (43) |

|

Отклонение

что допустимо.

принимаем коэффициент нагрузки

| (44) | |

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 01.2018.2-74 0601.1.13.1мб.06.ПЗ |

Ведущая звёздочка имеет частоту вращения

| (45) |

|

Среднее значение допускаемого давления при n = 237 об./мин [р] = 24 МПа для цепи с шагом 15,875 мм.

Шаг однорядной цепи (m = 1)

| (46) | |

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 06.ПЗ |

Скорость цепи

| (47) |

|

Окружная сила

| (48) |

|

Давление в шарнире проверяем по формуле

| (49) |

|

Уточняем по таблице 3.21 [1] допускаемое давление [р] = 24 [1+0,01(z3 – 17)] = 24 · [1+0,01(24,8 – 17)] = 25,87МПа. Условие р < [р] выполнено. В этой формуле 24 МПа – табличное значение допускаемого давления при n = 237 об./мин и t = 15,875 мм (таблица 3.21 [1]).

Определяем число звеньев цепи по формуле

| (57) |

где

Тогда  Округляем до четного числа

Округляем до четного числа  Уточняем межосевое Ра стояние цепной передачи по формуле

Уточняем межосевое Ра стояние цепной передачи по формуле

| (58) |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 06.ПЗ |

Определяем диаметры делительных окружностей звёздочек

| (59) |

| |

|

Определяем диаметры наружных окружностей звёздочек

, ,

| (60) |

где  - диаметр ролика цепи (таблица 3.19 [МУ]).

- диаметр ролика цепи (таблица 3.19 [МУ]).

Силы, действующие на цепь:

окружная  – определена выше;

– определена выше;

от центробежных сил

по таблице 3.19 [1];

по таблице 3.19 [1];

от провисания  Н

Н

где  при вертикальном расположении цепи (3.6.4) [1]).

при вертикальном расположении цепи (3.6.4) [1]).

Расчётная нагрузка на валы

| (50) |

Проверяем коэффициент запаса прочности цепи

| (51) |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 06.ПЗ |

Это больше, чем нормативный коэффициент запаса [s] = 8,02 (таблица 3.22 [1]); следовательно, условие s> [s] выполнено.

Размеры ведущей звёздочки: диаметр ступицы звёздочки  длина ступицы

длина ступицы  принимаем

принимаем  толщина диска звёздочки 0,93 · В1 = 0,93 · 9,65 = 9 мм, где В1 – расстояние между пластинками внутреннего звена цепи (таблица 3.19 [1]).

толщина диска звёздочки 0,93 · В1 = 0,93 · 9,65 = 9 мм, где В1 – расстояние между пластинками внутреннего звена цепи (таблица 3.19 [1]).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 01.2018.2-74 0601.1.13.1мб.07.ПЗ |

Компоновку обычно проводят в два этапа. Первый этап служит для приближённого определения положения зубчатых колёс и звёздочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертёж выполняем в одной проекции — разрез по осям валов при снятой крышке редуктора в масштабе 1:1, чертим тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии — оси валов на расстоянии  = 80 мм.

= 80 мм.

Вычерчиваем упрощённо шестерню и колесо в виде прямоугольников; шестерня выполнена как одно целое с валом; длина ступицы колеса равна 50 мм и выступает за пределы прямоугольника на 2,5 мм на уровне торцов шестерни.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса  ;

;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = 8 мм;

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А =  = 8 мм.

= 8 мм.

Предварительно намечаем радиальные шарикоподшипники лёгкой серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dn1= 23 мм и dn2= 33 мм.

Используя таблицу А.1 [1], имеем:

Таблица 2 – Характеристики подшипников качения

| Условное обозначение подшипника | Размеры, мм | Грузоподъёмность, кН | |||

| d | D | В | Cr | Cor | |

| 14,0 | 6,95 | ||||

| 25,5 | 13,7 |

Смазывание подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смаз

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 07.ПЗ |

Измерением находим расстояние на ведущем валу ℓ1 = 52 мм и на ведомом ℓ2 = 53 мм.

Глубина гнезда подшипника ℓг = 1,5 В; для подшипника 207 В = 17 мм; ℓг = 1,5 · 17 =20 мм.

Толщину фланца крышки подшипника принимаем примерно равной диаметру do отверстия; в этом фланце ∆ = 9 мм. Высоту головки болта примем 0,7 · dб = 0,7 · 8 = 5,6 мм. Устанавливаем зазор между головкой болта и торцом соединительного пальца цепи в 10 мм.Длину пальца ℓ примем на 5 мм больше шага t. Таким образом, ℓ = t + 5 = 15,875 + 5 = 21 мм.

Измерением устанавливаем расстояние ℓ3= 56 мм, определяющее положение звёздочки относительно ближайшей опоры ведомого вала.