ПРОЦЕССЫФОРМОВАНИЯ. ОТЖИГ И ЗАКАЛКА ИЗДЕЛИЙ

Процессы формования. Влияние свойств стекломассы на процесс формования. Лодочный и безлодочный способы вытягивания стекломассы. Прокат. Флоат-способ. Прессование. Выдувание стеклоизделий.Отжиг и закалка стеклоизделий. Верхняя и нижняя температуры отжига. Печи отжига и закалки.Влияние свойств стекломассы на процесс формования

В основе превращения стекломассы в различные изделия лежит особенность изменения вязкости стекломассы в зависимости от температуры.

По мере охлаждения текучая стекломасса становится пластичной.

При формовании стеклоизделий сочетаются два процесса – деформация стекломассы и ее постепенное твердение. Они начинаются и происходят параллельно, но имеют разную продолжительность. Полное время формования обычно определяется временем твердения стекломассы, т.к. эта стадия является лимитирующей.

Формование стеклоизделий можно осуществить только в строго определенном интервале вязкости, ограниченном значениями от 102 до 108 Па∙с, что отвечает пластическому состоянию стекла.

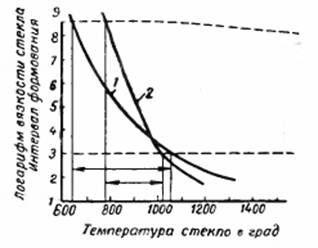

Интервал температур, соответствующий этим значениям вязкости, называется температурным интервалом выработки. Выбор определенного способа формования определяется способностью стекла повышать вязкость по мере снижения температуры. По этому признаку различают стекла “длинные” и “короткие”. Определяющим при этом является широта температурного интервала, в котором вязкость меняется от 102 до 108 Па∙с.

“Длинные” стекла имеют широкий температурный интервал формования t= 300–400оС и малые значения температурного градиента вязкости Δη/Δt, следовательно, они затвердевают медленно, поэтому их можно формовать вытягиванием, выдуванием.

“Короткие” стекла имеют узкий температурный интервал формования (t= 50–150оC) и соответственно, высокий температурный градиент вязкости. Изделия из “коротких” стекол обычно формуют литьем, прессованием или прокатом.

Для правильного выбора режима формования имеет значение не только температурный градиент вязкости (h/ t), но и изменение вязкости во времени Δη/Δt, т.е. скорость затвердевания при постоянной температуре, которая определяет возможную длительность формования.

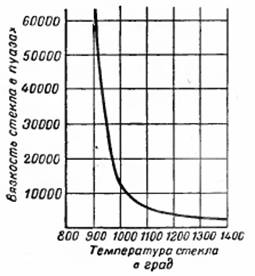

Абсолютные значения вязкости и ее температурный градиент зависят не только от температуры, но и то состава стекла. Характер зависимости вязкости от температуры для всех стеклообразующих расплавов может быть охарактеризован кривой (рисунок 1 и 2).

Рисунок 1 – Влияние температуры на вязкость стекла

Рисунок 1 – Влияние температуры на вязкость стекла

|  Рисунок 2 – Температурная зависимость вязкости для “длинных” (1) и “коротких” (2) стекол.

Рисунок 2 – Температурная зависимость вязкости для “длинных” (1) и “коротких” (2) стекол.

|

В начале охлаждения в области относительно высоких температур (~ до 1100 оС) вязкость нарастает очень медленно, затем наступает крутой перегиб кривой, и, наконец, в интервале от 1000 до 900 оС вязкость возрастает на несколько порядков.

На текучесть и способность к деформированию стекломассы влияет также величина поверхностного натяжения. Величина сильно зависит от температуры, уменьшаясь с увеличением последней. Достигая высоких значений (0,200–0,350 н/м), поверхностное натяжение стекломассы препятствует ее растяжению, вместе с тем сообщает ей способность принимать форму, имеющую при данном объеме наименьшую поверхность, т.е. сферическую. В связи с этим поверхностное натяжение благоприятно влияет на процесс выдувания, обеспечивая шарообразную поверхность заготовки, на процесс вытягивания трубок и стекловолокна и другое.

Отрицательное влияние поверхностного натяжения проявляется в сглаживании (оплывании) острых углов и ребер в процессе прессования изделий, что препятствует образованию отчетливых отпечатков формы.

Таким образом, выбор способа формования определяется, с одной стороны, реологическими свойствами стекломассы и динамикой их изменения во времени и с изменением температуры, с другой стороны, видом изделий.

Наиболее распространенными способами формования являются вытягивание, прокат, отливка, прессование, выдувание.

Вытягивают из расплава листовое стекло, стеклянные трубы, стекловолокно.

Прокатывают – листовое, профильное, армированное стекло.

Выдувают – колбы, электролампы различного назначения, сортовую, хозяйственную, лабораторную посуду.

Отливают – листовое стекло с огненно-полированной поверхностью, заготовки оптического стекла.

Вытягивание – если в жидкую массу погрузить одним концом плоский металлический лист, то стекломасса к нему прилипнет. Если затем поднимать лист вверх, то масса будет вытягиваться в виде плоской ленты определенной толщины.

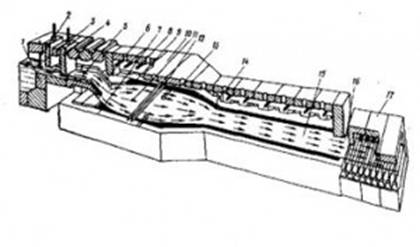

Процесс формования ленты можно осуществить двумя способами: лодочным и безлодочным.

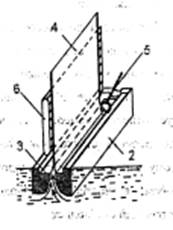

При лодочном способе (рис. 1) лента формуется из стекломассы с помощью лодочки – длинного прямоугольного шамотного бруска со сквозным продольным вырезом, переходящим в узкую щель. В рабочем состоянии лодочка заглублена в стекломассу, охлажденную до температуры выработки. Под влиянием гидростатического давления стекломасса выдавливается через щель. Силы поверхностного натяжения и повышенная вязкость стекла у щели препятствует растеканию стекломассы, образуя “луковицу”. Если в нее погрузить железную “приманку” и оттягивать вверх поступающую из щели лодочки стекломассу, то сама лодочка будет препятствовать сужению ленты.

Лента оттягивается с помощью валиков машины вертикального вытягивания стекла (машина ВВС). Благодаря специальным холодильникам лента стекла по пути движения от щели лодочки до нижней плоскости машины охлаждается настолько, что вращающие валики не оставляют на ней отпечатков. На определенной высоте камеры лента окончательно отвердевает и перестает растягиваться, что обеспечивает непрерывность ее движения вверх.

С увеличением скорости вращения валков лента растягивается сильнее, что приводит к уменьшению ее толщины, и наоборот. Таким образом, изменять толщину ленты стекла можно, варьируя скорость вытягивания.

Достоинства: простота выработочных устройств, относительно малые удельные капитальные затраты на строительство установок, простота обслуживания машин.

Недостатки: невысокая скорость вытягивания, возможность появления дефекта стекла – полосность, обрывы ленты стекла.

а

| б

|

| Рисунок 1 – Установка вертикального вытягивания стекла при лодочном способе вытягивания ленты (а): 1 – стекломасса, 2 – лодочка, 3 – холодильники, 4 – шихта, 5 – валки, 6 – скаты для удаления боя, 7 – отломочная площадка; (б): 1 – стекломасса, 2 – лодочка, 3 – борта щели лодочки, 4– лента стекла, 5 – бортодержатель, 6 – холодильник. |

Безлодочный способ позволяет получать более качественный стеклолист.

При безлодочном способе вытягивание стекла производится со свободной поверхности стекломассы (рис. 2). В стекломассу погружают огнеупорный поплавок, который способствует созданию направленного потока стекломассы, ее охлаждению до определенной вязкости и стабилизации процесса формования ленты. Меняя глубину погружения попловка, регулируют температуру и вязкость стекломассы. Для удержания бортов ленты на уровне поверхности стекломассы применяют специальные бортоформующие ролики принудительного вращения. Далее лента вытягивается способом, аналогичным лодочному методу.

Рисунок 2 – Схема подмашинной камеры для безлодочного вытягивания ленты стекла: 1 – блок, 2 – шамотное тело (поплавок), 3 – противосвильный мост, 4 – холодильник, 5 – машина вертикального вытягивания стекла (ВВС), 6 – коробка для улавливания боя стекла.

Удельный расход топлива при лодочном и безлодочном способах вытягивания стекла примерно одинаков, но при безлодочном способе средняя скорость ленты выше, чем при лодочном способе. В 3–4 раза повышается длительность работы формующей машины между обрывами ленты.

Безлодочный способ устраняет дефект стеклолиста- полосность. Хорошие результаты при вытягивании ленты безлодочным способом достигаются при точном соблюдении технологического режима.

При вытягивании труб основной рабочий формующий орган – мундштук – представляет собой огнеупорный наконечник, насаженный на трубу из жаропрочной стали. Мундштук расположен в наклонном положении в специально нагревательной камере, пристроенной к бассейну ванной печи. Мундштук вращается вокруг своей оси, а через стальную трубку в него можно подавать сжатый воздух.

Жидкая стекломасса поступает из бассейна ванной печи по желобу в виде тонкой струи на внешнюю поверхность медленно вращающегося вокруг своей оси мундштука, обволакивает его поверхность ровным слоем и стекая с его нижнего конца, подхватывается тянульной машиной, снабженной приспособлением для обрезания трубок по длине. Подаваемый воздух препятствует деформированию трубки от собственной массы между камерой, в которой находится мундштук, и тянульной машиной расположен длинный и открытый сверху канал, по которому тянется трубка и где происходит ее отжиг.

При вытягивании стекловолокна стекломасса вытекает в виде тонких струек из отверстий (фильер) платиновой лодочки. Толщина отдельного волокна 3-4 мм. Волокно наматывается на быстро вращающийся барабан, сплетаясь предварительно в нити.

Прокат

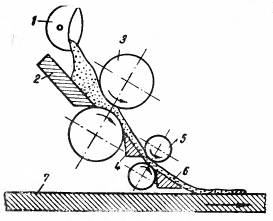

Способом проката изготавливают крупноразмерные стеклянные листы, а также узорчатое стекло и армированное стекло.

Способом периодического проката получают листы толщиной до 40-50 мм, шириной до 5 м и длиной до 8 м. Стекломасса из горшка выливается на наклонную плиту, проходит между двумя парами волков, прокатывающими ленту необходимой толщины, и по второй наклонной плите поступает на приемный стол, который подает ленту в отжигательную печь.

В настоящее время применяют способ непрерывного проката. Стекломасса непрерывно поступает в зазор между охлаждаемыми водой прокатными вальцами, которые формуют ленту стекла требуемой толщины. Проходя между ними, непрерывная лента стекла охлаждается и поступает на вал, а затем транспортными валиками подается в печь для отжига.

Преимущества метода: самый высокопроизводительный способ формования – одна прокатная машина шириной 3 м заменяет 12 машин вертикального вытягивания стекла (ВСС) с шириной ленты 1,8м.

Недостатки: не может эффективно использоваться для тонкого листового стекла (толщиной менее 4 мм), невысокое качество поверхности вследствие соприкосновения стекломассы с вальцами. Поэтому прокатный лист дополнительно шлифуют и полируют.

Рисунок 3 – Схема прокатки стекла.

1– ложка, 2 – разливная плита, 3 – предварительные вальцы, 4 – наклонная плоскость, 5 – гладильные вальцы, 6 – наклонная плоскость, 7 – приемный стол.

Отливка

Этот способ формовки, названный также способом огненной полировки, флоат- способом или методом “плавающей ленты”, используется для получения полированного витринного листового стекла.

Особенность способа – в горизонтальном формовании ленты стекла на поверхности расплавленного олова вследствие свободного растекания стекломассы, сливаемой из стекловаренной печи. При температуре 1025 С лента, при растекании достигает равномерной толщины. За флоат-ванной размещено роликовое тянульное устройство, которое непрерывно оттягивает ленту из ванны и перемещает ее в печь для отжига. В результате контакта нижней поверхности ленты с идеально гладкой поверхностью расплавленного металла и огненной полировкой верхней поверхности достигается очень высокое качество поверхности листового стекла.

Этим способом производят листовое полированное стекло толщиной от 2,5 до 20 мм и шириной от 1600 до 4000 мм. Скорость вытягивания ленты составляет 300-1500 м/ч в зависимости от ее толщины и ширины.

Недостатки: необходимость применения значительного количества олова, масса которого в флоат-ванне составляет примерно 120т, и сложность эксплуатации технологической линии.

Флоат-способ – новый способ производства листового стекла. Он характеризуется наиболее высокой производительностью и высоким качеством вырабатываемой продукции. Флоат-способ пришел на смену методам механической обработки листового стекла и в течение короткого времени получил широкое распространение во всех технически развитых странах мира.

Особенность способа состоит в том, что лента стекла формуется горизонтально на поверхности расплавленного олова. Она образуется в результате растекания под действием силы тяжести стекломассы, поступающей из ванной печи, перемещения растекшейся стекломассы по поверхности олова в продольном направлении, ее охлаждения и отвердевания. При этом способе нижняя сторона ленты получается полированной в результате контакта с идеально ровной поверхностью олова, а верхняя — за счет огневой полировки горячими газами.

Схема процесса представлена на рис. 4. Стекломасса 5 из выработочной части ванной печи по узкому мелкому каналу 4, заканчивающемуся наклонным сливным лотком 6, поступает в ванну 7 с расплавленным оловом 9, называемую флоат-ванной (флоат в переводе с английского означает плавать), где и происходит формование и охлаждение ленты до температуры, с которой она покидает ванну и поступает на отжиг.

Скорость растекания увеличивается с повышением температуры и резко снижается с уменьшением толщины слоя стекла (ленты). Практикой установлена так называемая равновесная толщина ленты, равная приблизительно 6 мм, ниже которой скорость растекания резко снижается. В начале ванны толщина слоя стекла составляет 20–25 мм, а равновесная толщина достигается при охлаждении растекающейся стекломассы до 1000– 1050 °С. Для получения ленты толщиной 3 мм и меньше ее принудительно растягивают. После охлаждения до температуры порядка 600 °С лента выходит из флоат-ванны и передается на роликовый конвейер печи отжига.

Рисунок 4 – Схема формования ленты стекла флоат-способом

1 – канал выработки; 2 – термопара; 3 – отсечный шибер; 4 – регулирующий шибер; 5 –стекломасса; 6 – сливной лоток; 7 – бассейн ванны с расплавом олова; 8 – нагреватели; 9 – олово; 10 – свод ванны; 11 – растекающаяся стекломасса; 12 – холодильник; 13 – бортоудерживающие ролики; 14 – ограничители из графита; 15 – лента стекла; 16 – переход в печь отжига; 17 – печь отжига

Отличительными особенностями полированного или флоат-стекла марки М1-М4 являются: высокая светопропускающая способность на уровне 89-90%, прекрасные оптические свойства, благодаря которым исключается искажение изображения, а также глянцевая поверхность. Именно такое стекло сейчас широко используется в производстве современных стеклопакетов, в том числе многослойных. Ширина листов стекла может быть разной, от 3 до 19 мм. Стекло, толщина которого превышает 8 миллиметров, чаще всего других используется для производства витрин.

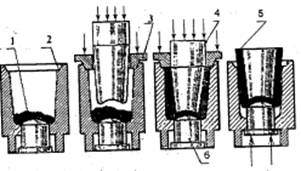

Прессование

Это самый древний способ формования стеклоизделий.

Основными формующими элементами при прессовании является: пресс-форма, образующая наружную поверхность изделия, пуансон, формующий внутреннюю поверхность и формовое кольцо, отделывающее кромку или “край изделия”. Правильное образование этого края – важная часть процесса формования стеклоизделия.

Порция стекла, соответствующая весу изделия, наливается в форму, на которую надевают ограничительное кольцо. Затем при помощи перемещающегося пуансона стекло выдавливается вверх вдоль стенок формы до кольца. По окончании прессования, когда стекло достаточно затвердело, керн поднимают, кольцо снимают, а форму раскрывают или переворачивают для извлечения изделия.

Рисунок 5 – Схема прессования изделия в форме.

1– капля стекломассы, 2 – пресс-форма, 3 – ограничительное кольцо, 4 – пуансон, 5 – изделие, 6 – поддон.

Преимущества: прессование является точным, простым и производительным способом формования, однако область его применения ограничена.

Недостатки:

Во-первых, это связано с формой изделий: она должна быть достаточно простой, а внутренняя полость должна иметь такую форму, чтобы пуансон мог свободно выйти из нее.

Во–вторых: стекломасса в тонком слое очень быстро утрачивает текучесть вследствие интенсивной теплоотдачи, поэтому не удается получить сосуды с тонкими стенками или с сильно вытянутой в вертикальном направлении полостью.

В третьих, качество поверхности прессованных изделий невысокое, т.к. на поверхности могут присутствовать швы от стыков разъемной формы.

Прессованием вырабатывают дешевые массовые изделия посудно- хозяйственного назначения: формование при этом идет на полуавтоматических или автоматических прессах.

Выдувание

В этом способе наиболее полно используются рабочие свойства стекломассы: поверхностное натяжение и зависимость вязкости от температуры. Область применения широка.

Он дает возможность получать сосуды с полостью любой формы.

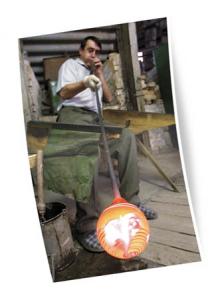

Выдувание осуществляется или в ручную с помощью стеклодувной трубки, или на выдувных автоматах.

Способ выдувания с помощью стеклодувной трубки, на которую набирается каплеобразная порция стекломассы, применяют для формования сложных по форме полых тонкостенных изделий с толщиной стенок порядка 2 мм и менее. Трубку одним концом накладывают на поверхность стекломассы и начинают вращать вокруг своей оси до тех пор, пока на ней не наберется капля нужного размера (наборка). Трубка с наборкой при непрерывном вращении отделяется от стекломассы и удаляется от печи. Для того чтобы стекломасса прилипла к трубке, она должна быть нагрета до температуры прилипания. Обычно трубку изготавливают из железа, применяют и специальные сплавы, особенно для конца трубки.

Следующая операция - закатка наборки на плоской металлической плите или в яйцевидном углублении деревянного или металлического катальника для придания наборке необходимой формы и для обеспечения определенных значений вязкости, необходимых для выдувания. Затем производится выдувание.

Выдувание без применения формы сохранило свое значение лишь для производства художественных и особо сложных штучных изделий.

Чаще применяется выдувание с использованием форм, что позволяет повысить производительность и точность метода, а также не требует высокой квалификации мастера.

Недостатками ручного выдувания является высокая трудоемкость, низкая производительность, вредные условия работы и прочее.

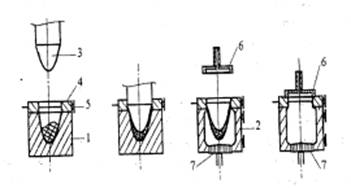

Машинное формование посуды способом выдувания наиболее эффективно.

Рисунок 6 – Схема пресс–выдувания

1 – черновая форма, 2 – чистовая форма, 3 – пуансон, 4 – горловые шипцы, 5 – шарнир, 6 – дутьевая головка, 7 – дно формы.

В пресс-выдувных машинах имеются черновая и чистовая формы. В черновой форме методом прессования пуансоном получается первичная заготовка – баночка (или пулька). В чистой форме, состоящей из двух половинок, баночке придается окончательный вид методом выдувания. При помощи специальных горловых щипцов формуется головка изделия, т.е.верхний его край. Затем к горловым щипцам плотно приставляется дутьевая головка, через которую подается сжатый воздух до тех пор, пока идет раздув заготовки до полного соприкосновения ее стенок со всей внутренней поверхностью чистовой формы. После этого дутьевая головка и горловые щипцы удаляются, половинки чистой формы расходятся и готовое изделие оказывается свободно стоящим на дне формы.

Преимущества: машины имеют высокую производительность и позволяют получать широкогорлые изделия.

Недостаток: полностью не решают проблему механизацию выдувания, т.к. баночка в них изготавливается прессованием.

Для изготовления бутылок применяют машины, использующие выдувание с опрокидыванием пульки и выдуванием с вакуумным питателем.