Материалы с особыми тепловыми свойствами

Общие сведения

Для ряда отраслей машиностроения и приборостроения необходимо применение материалов со строго регламентированными значениями в определенных температурных интервалах эксплуатации таких физических свойств, как температурные коэффициенты линейного расширения α (ТКЛР) и модуля нормальной упругости β (ТКМУ). К этой группе материалов относят сплавы системы Fе-Ni.

Эти коэффициенты определяют характер изменения размеров детали и модуля упругости сплава при нагреве. ТКЛР сплава определяют с помощью дилатометра по относительному удлинению образца в заданном температурном диапазоне.

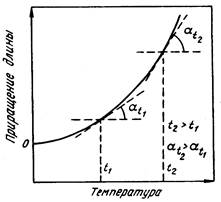

Согласно правилу Курнакова, в том случае, если компоненты образуют твердый раствор, то ТКЛР сплава изменяется по криволинейной зависимости внутри пределов, ограниченных значениями ТКЛР этих чистых компонентов. Коэффициент линейного расширения α возрастает с повышением температуры (рис.1). Однако сплавы Fe—Ni не подчиняются общим закономерностям. В области концентраций от 30 до 45 % для них характерны аномалии, связанные с инварным эффектом (рис.2). Самое низкое значение ТКЛР в диапазоне температур от –100 до 100°С имеет сплав, содержащий 36 % Ni. Этот сплав был открыт Гийомом в 1897 году и назван инваром (лат. неизменный) из-за минимальных значений теплового расширения.

Рисунок 1 Кривая расширения сплавов при повышении температуры

Рисунок 2 Температурный коэффициент линейного расширения сплавов Fe—Ni

Для сплавов Fe—Ni инварного состава помимо низких значений ТКЛР характерна еще одна аномалия — аномалия термического коэффициента модуля упругости ТКМУ. В любых твердых телах, в том числе металлах, при нагреве наблюдается уменьшение модуля упругости, являющегося мерой сил межатомных связей.

В сплавах с инварным эффектом модуль упругости растет или остается постоянным с повышением температуры.

Рисунок 3 Температурный коэффициент модуля упругости сплавов Fe—Ni

Характерно, что максимальной величиной ТКМУ обладает тот же сплав Fe—Ni с самым низким значением ТКЛР, содержащий 36 % Ni (рис.3). Подбор определенного химического состава позволяет разработать сплавы, модуль упругости которых практически не зависит от температуры. Сплавы, сохраняющие постоянство модуля упругости в широком температурном диапазоне, называют элинварами. Природа аномального изменения ТКЛР инварных сплавов, так же как и модуля нормальной упругости, имеет ферромагнитное происхождение.

Для обеспечения стабильности температурного коэффициента линейного расширения и модуля упругости для каждого конкретного случая необходимо применение сплавов строго определенного химического состава. Такие сплавы обычно называют прецизионными сплавами (от фр. precision), т. е. отличающимися высокой точностью химического состава.

Установлено несколько марок сплавов на железоникелевой основе (ГОСТ 10994-74).

Сплав 36 Н – инвар, почти не расширяется при температурах от –60 до 100°С.

Свойства инвара дополнительно улучшают легированием кобальта, который заменяет частично никель. Сплав такого типа, называемый суперинвар (32НКД), имеет еще более низкое значение коэффициента α. Эти сплавы применяют для изготовления деталей приборов, требующих постоянных размеров в интервале климатических изменений температур.

Для соединения металлических деталей приборов со стеклянными применяют сплавы Fe—Ni, легированные кобальтом или медью. Для соединения с термостойким стеклом применяют сплав 29НК (29% никеля, 18% кобальта) – ковар. Для нетермостойких стекол применяют сплавы 47НД,48Н – платинит. Сплавы с малым температурным коэффициентом модля упругости называют элинварными, например 36НХ (элинвар), 42НХТЮ, 44НХТЮ.

В приборостроении широко используют материалы, состоящие из двух слоев материалов с различными температурными коэффициентами линейного (объемного) расширения – термобиметаллы (сплавы марок 19НХ, 20НТ, 24НХ, 27НМ, 46Н и др.). Термобиметаллы применяют для изготовления тепловых реле, конденсаторов, сигнальных пожарных устройств.

Материалы с высокими упругими свойствами

Стали с высокими пределами упругости и выносливости, сочетающимися с достаточной их пластичностью и вязкостью, применяют для изготовления упругих элементов общего назначения – пружин, рессор, амортизаторов.

Для обеспечения требуемых эксплуатационных свойств в стали вводят не менее 0,5-0,7%С, их подвергают закалке и отпуску на троостит.

Рессорно-пружинные стали

Пружины, рессоры и другие упругие элементы являются важнейшими деталями различных машин и механизмов. В работе они испытывают многократные переменные нагрузки. Под действием нагрузки пружины и рессоры упруго деформируются, а после прекращения действия нагрузки восстанавливают свою первоначальную форму и размеры. Особенностью работы является то, что при значительных статических и ударных нагрузках они должны испытывать только упругую деформацию, остаточная деформация не допускается. Основные требования к пружинным сталям – обеспечение высоких значений пределов упругости, текучести, выносливости, а также необходимой пластичности и сопротивления хрупкому разрушению, стойкости к релаксации напряжений.

Пружины работают в области упругих деформаций, когда между действующим напряжением и деформацией наблюдается пропорциональность. При длительной работе пропорциональность нарушается из-за перехода части энергии упругой деформации в энергию пластической деформации. Напряжения при этом снижаются.

Самопроизвольное снижение напряжений при постоянной суммарной деформации называется релаксацией напряжений.

Релаксация приводит к снижению упругости и надежности работы пружин.

Пружины изготавливаются из углеродистых (65, 70) и легированных (50С2, 60С2, 50ХГС, 60С2ХФА, 55ХГР) конструкционных сталей.

Пружинные стали легируют элементами, которые повышают предел упругости – кремнием, марганцем, хромом, вольфрамом, ванадием, бором.

Для упрочнения пружинных углеродистых сталей применяют холодную пластическую деформацию посредством дробеструйной и гидроабразивной обработок, в процессе которых в поверхностном слое деталей наводятся остаточные напряжения сжатия.

Повышенные значения предела упругости получают после закалки со средним отпуском при температуре 400…480 oС.

Для сталей, используемых для пружин, необходимо обеспечить сквозную прокаливаемость, чтобы получить структуру троостита по всему сечению.

Упругие и прочностные свойства пружинных сталей достигаются при изотермической закалке.

В целях повышения усталостной прочности не допускается обезуглероживание при нагреве под закалку и требуется высокое качество поверхности.

Пружины и другие элементы специального назначения изготавливают из высокохромистых мартенситных (30Х13), мартенситно-стареющих (03Х12Н10Д2Т), аустенитных нержавеющих (12Х18Н10Т), аустенитно-мартенситных (09Х15Н8Ю), быстрорежущих (Р18) и других сталей и сплавов.