На этой операции используются чистовые базы. Наружная поверхность заготовки является установочной и направляющей базой, торцовая поверхность – упорной.

Погрешность установки равна погрешности закрепления.

Выбор оборудования и режущего инструмента

Выбор оборудования

Выбор станочного оборудования является одной из важнейших задач при разборке технологического проекта механической обработки заготовки. От правильного выбора оборудования зависит производительность изготовления детали, экономное использование производственных площадей, электроэнергии, механизация и автоматизация ручного труда и, в итоге, себестоимость продукции.

Вопросы выбора групп, типов и моделей станков рассматриваю на различных стадиях разработки технологического процесса. Предварительно группу оборудования выбирают при назначении способа обработки поверхности, обеспечивающего выполнение технических требований, предъявляемых к поверхностям. Затем при составлении технологического маршрута обработки и его выбирают конкретную модель станка.

В зависимости от объема выпуска изделий выбирают станки по степени специализации высокой производительности, а также станки с числовым программным управлением. При выборе станочного оборудования необходимо учитывать:

1. Характер производства;

1. Методы достижения заданной точности при обработке;

2. Необходимую сменную (или часовую) производительность;

3. Соответствие станка размерам детали;

4. Мощность станка;

5. Удобство правления и обслуживание станка;

6. Габаритные размеры и стоимость станка;

7. Кинематические данные станка.

При выборе станочного оборудования необходимо учитывать современные достижения станкостроения.

Учитывая выше сказанное, для оснащения нашего технологического процесса, выбираем хорошо зарекомендовавшее себя и применяемое в условиях серийного производства оборудование:

Для выполнения токарно-револьверных операций выбираю токарно-револьверный станок 1М425. Станок имеет продольный и два поперечных суппорта. Продольный суппорт крестовый, расположен параллельно обрабатываемой заготовке. На станке выполняются все виды токарной обработки: продольное и поперечное точение, сверление, нарезание резьбы ит.д. Станок оснащен гидравлической системой зажима заготовки.

Токарно-револьверный станок 1М425

Наибольший диаметр обрабатываемого прутка, мм 52

Наибольший диаметр заготовки, мм

Над станиной 250

Наибольшая длина обрабатываемой заготовки, мм 175

Расстояние от шпинделя до револьверной головки А, мм 70…400

Частота вращения шпинделя, об/мин

63;80;125;160;200;250;315;400;630;800;1000;1250;1600

Подача револьверного суппорта, мм/мин 10-400 (регулирование бесступенчатое)

Поперечная подача, мм/мин 10-400 (регулирование бесступенчатое)

Количество гнезд в револьверной головке 12

Наибольшие размеры резца, мм 32х20

Мощность электродвигателя, кВт 13,0

Габариты станка, мм 3980х1000х1555

Категории ремонтной сложности 28

Масс станка, кг 1300

Револьверная головка с вертикальной осью вращения. Станок имеет поперечный суппорт, что расширяет его технологические возможности.

Обработку шестигранника производим на горизонтально-фрезерном станке

Горизонтально-фрезерный станок 6Р80

· Размеры рабочей поверхности стола, мм (ширина˟ длина) 200˟800

· Наибольшее перемещение стола, мм

продольное 500

поперечное 160

вертикальное 300

· Перемещение гильзы со шпинделем, мм 60

· Количество ступеней частоты вращения шпинделя, 12

частота вращения шпинделя, мин-1 50;70;100;145;200;300;

500;630;900;1400;2240

· Количество ступеней подач 12

· Подача стола, мм/мин

Продольная и поперечная 25-1120

· Вертикальная 12,5-600

· Мощность электродвигателя, кВт 3,0

· Габариты станка, мм 1525˟1875

· Категория ремонтной сложности 16

Выбор режущего инструмента

Инструмент – технологическая оснастка, предназначенная для воздействия на предмет труда с целью изменения его состояния (состояние предмета труда определяется с помощью шаблона и измерительного прибора).

Конструкция и размеры инструмента для данной операции зависят от вида обработки, размеров обрабатываемой поверхности, свойств материала заготовки, требуемой точности обработки и шероховатости обрабатываемой поверхности.

Для обработки детали выбираем следующий инструмент:

Операция Токарно-револьверная

Резец проходной Т15К6 ГОСТ 18879-73

Резец прорезной Т15К6 ГОСТ 18880-73

Резец фасочный Т15К6 ГОСТ 6743-62

Резец отрезной Т15К6 ГОСТ 18884-73

Резец фасонный специальный

Сверло D 16 ГОСТ 10903-77

Зенкер ступенчатый D17х18,5х22

Зенкер конусный D22х24,3

Расчетная часть

Расчет режимов резания на операцию

Токарно - револьверная

Обработка производится на токарно – револьверном станке 1М425.

Данные для расчета сталь 45

Переход 2: подрезка торца

1. Припуск на обработку торцовой поверхности t=2,0 мм

Инструмент – резец подрезной.

Материал режущей части твердый сплав Т15К6

Геометрические параметры режущей части

Передний угол γ=120

Задний угол α=80

Угол в плане φ=450

Радиус при вершине r = 0,8мм

Период стойкости инструмента, мин Т=60

Подачу принимаем по таблице 11. [2стр266, таб. 11].

При диаметре обработки до 60мм и глубине обработки до 3мм s=0,4-0,5мм/об,

Принимаем по паспорту станка s=0,40мм/об

2. Скорость резания (V,м/мин) при наружном продольном и поперечном точении определяется по формуле:

V=  [2.стр.265]

[2.стр.265]

Кv является произведением коэффициентов

[2.стр.265]

[2.стр.265]

Учитывающих: влияние материала заготовки Кmv, состояние поверхности заготовки Knv, углов в плане резцов Kφ. Kиv – коэффициент, учитывающий качество материала инструмента, и радиуса при вершине резца KR.

[2.стр.262,таб. 2].

Показатель степени nv-1,0

Knv=0,8 [2стр.263, таб. 5].

Kиv=1,0 [2стр.263, таб. 6].

Kφ=1,0 [2.стр.271, таб. 18].

KR – не учитывается

Значение коэффициента Cv, показателей степени x, y, m выбираем о таблице 17.

x=0,15; y-0,35; m=0,2 [2.стр.274, таб. 17].

x=0,15; y-0,35; m=0,2 [2.стр.274, таб. 17].

V=

3. Число оборотов шпинделя расчетное, об/мин.

N=1000V/πD=1000*164,1/(3,141*35)=1492,7 об/мин

Корректируем по паспорту станка

n=1200

Фактическая скорость резания

Vфакт=3,141*35*12000/1000=131,92м/мин

4. Сила резания Pz, Н, определяется по формуле

[2стр.271].

Pz=10CptxvnsyKp

Коэффициент Кр, учитывающий фактические условия резания:

Kp=Kmp Kφp Kγp Kλp Krp

Kmp=1,0 [2стр.264, таб.9].

Kφp=1,0; Kγp=1,0; Kλp=1,0; Krp=1,0 [2стр.275, таб.23].

Kp=1,0*1,0*1,0*1,0*1,0=1,0

Значение коэффициента Ср и показателей степени x, y, n выбираем из таблицы 22.

Cp=300; x=1,0; y=0,75; n=-0,15. [2стр.274, таб. 22].

Pz=10*300*21,0*131,92-0,15*0,40,75*1,0=1451 H

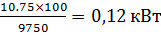

5. Мощность резания N, кВт,

N=

N=  [2стр.271].

[2стр.271].

Допустимая мощность резания

,Nдоп=Nст*η=13,0*0,85=11>3,13

Резание возможно.

Основное время на переход

То2=(10+5)/(1200*0,4)=0,032мин

Переход 3.

1. Точение диаметра Ø31

Данные для расчета определены выше. Скорость резания

V=

2. Число оборотов шпинделя расчетное, об/мин.

n=1000V/πD=1000*164,1/(3,141*35)=1492,7 об/мин

Корректируем по паспорту станка

n=1200

3. Фактическая скорость резания

Vфакт=3,141*35*1200/1000=131,92 м/мин

4. Сила резания Pz, H, определяется по формуле

[2стр.271].

Pz=10CptxvnsyKp

Коэффициент Кр, учитывающий фактические условия резания:

Kp=Kmp Kφp Kγp Kλp Krp

Kmp=1,0 [2стр.264, таб.9].

Kφp=1,0; Kγp=1,0; Kλp=1,0; Krp=1,0 [2стр.275, таб.23].

Kp=1,0*1,0*1,0*1,0*1,0=1,0

Значение коэффициента Ср и показателей степени x, y, n выбираем из таблицы 22.

Cp=300; x=1,0; y=0,75; n=-0,15. [2стр.274, таб. 22].

Pz=10*300*21,0*131,92-0,15*0,40,75*1,0=1451 H

5. Мощность резания N, кВт,

N=

N=  [2стр.271].

[2стр.271].

Допустимая мощность резания

,Nдоп=Nст*η=13,0*0,85=11>3,13

Резание возможно.

Основное время на переход

То3=(13+5)/(1200*0,4)=0,0328мин

Переход 4.

1. Точение канавки фасонной и фаски 2х450.

Подача на один оборот выбираем по таблице 16 [2стр.269, таб.16].

S=0,09 мм/об

Скорость резания при прорезании канавок

V=

показатели степени [2стр.274, таб.17].

Сv=47

m=0,2

y=0,8

V=

2. Число оборотов шпинделя, об/мин.

n=1000V/πD=1000*121,77/(3,141*45)=861,5 об/мин

Корректируем по паспорту станка

n=800

3. Фактическая скорость резания

Vфакт=3,141*42*800/1000=105,538 м/мин

4. Сила резания Pz, H, определяется по формуле

[2стр.271].

Pz=10CptxvnsyKp

Коэффициент Кр, учитывающий фактические условия резания:

Kp=Kmp Kφp Kγp Kλp Krp

Kmp=1,0 [2стр.264, таб.9].

Kφp=1,0; Kγp=1,0; Kλp=1,0; Krp=1,0 [2стр.275, таб.23].

Kp=1,0*1,0*1,0*1,0*1,0=1,0

Значение коэффициента Ср и показателей степени x, y, n выбираем из таблицы 22.

Cp=408; x=0,72; y=0,8; n=0. [2стр.274, таб. 22].

Pz=10*408*61,0*105,5380,0*0,40,8*1,0=3566,2 H

5. Мощность резания N, кВт,

N=

N=  [2стр.271].

[2стр.271].

Допустимая мощность резания

,Nдоп=Nст*η=13,0*0,85=11>6,15

Резание возможно.

Основное время на переход

длина обработка L=(45-27)/2+5=14

То4=14/(800*0,09)=0,195мин

Переход 5:

1. Ø17 до Ø18,5 и конического отверстия

Припуск на обработку поверхности t=(24,3-22)/2=1,15 мм

Инструмент – зенкер.

Материал режущей части Р6М5

период стойкости инструмента, мин Т=30 мин [2стр.2280, таб.30].

Подачу принимаем по таблице 26 [2стр.277, таб.26].

При Ø обработки до 20мм s=0,4 мм/об,

2. Скорость резания (Vм/мин) определяется по формуле:

V=

Kv является произведением коэффициентов

Kv=Knv Kmv Kиv Klv [2стр.265].

Учитывающих влияние материала заготовки Kmv, состояние поверхности заготовки Knv, длину обработки Klv, Kиv – коэффициент, учитывающий качество материала инструмента,

Kmv=Kr( )n=1,0*(

)n=1,0*( 1,05=1,07

1,05=1,07

Показатель степени nv = 1,05 [2стр.262, таб.2].

Knv=0,8 [2стр.263, таб.5].

Киv=0,3 [2стр.263, таб.6].

Кlv=1,0 [2стр.271, таб.18].

Kv=1,07*0,8*0,3*1,0=0,257

Значение коэффициента Cv, показателей степени x, y,m выбираем по таблице 29.

Cv=16,3; q=0,3; y=0,5; m=0,3; x=0,2 [2стр.279, таб.29].

V=

3. Число оборотов шпинделя расчетное, об/мин

n=1000V/πD=1000*8,02/(3.141*24,3)=105 об/мин

Корректируем по паспорту станка

n=100 об/мин

Фактическая скорость резания

Vфакт=3,141*24,3*100/1000=7,64 м/мин

4. Крутящий момент, Нм, определяется по формуле

[2стр.271].

Мкр=10СмDq tx syKp

Коэффициент Kp, учитывающий фактические условия резания:

Kp=Kmp [2стр.280].

Общий поправочный коэффициент Kp, учитывающий фактические условия резания, определяется по таблице 9. [2стр.264, таб.9].

Kp=( )n =(

)n =( )0,35=1,023

)0,35=1,023

Значение коэффициента Cp и показателей степени выбираем из таблицы 32.

Cp=0,09; x=1,0; y=0,8; n=0,8. [2стр.274, таб. 22].

Мкр=10*0,09*24,31,0*0,40,8*1,023=10,75 H

5. Мощность резания N, кВт,

N=

N=  [2стр.271].

[2стр.271].

Допустимая мощность резания

,Nдоп=Nст*η=13,0*0,85=11>0,12

Резание возможно.

Основное время на переход

То6=(37+3+3)/(100*0,4)=1,075мин

Переход 6:

1. Развертывание Ø19 и конического отверстия

Припуск на обработку поверхности t=0,25 мм

Инструмент – развертка

Материал режущей части Р6М5

период стойкости инструмента, мин Т=30 мин [2стр.280,таб.30].

Подачу принимаем по таблице 27 [2стр.277, таб.26].

При Ø обработки до 20мм s=0,7 мм/об,

2. Скорость резания (Vм/мин) определяется по формуле:

V=

Kv является произведением коэффициентов

Kv=Knv Kmv Kиv Klv [2стр.265].

Учитывающих влияние материала заготовки Kmv, состояние поверхности заготовки Knv, длину обработки Klv, Kиv – коэффициент, учитывающий качество материала инструмента,

Kmv=Kr( )n=1,0*(

)n=1,0*( 1,05=1,07

1,05=1,07

Показатель степени nv = 1,05 [2стр.262, таб.2].

Knv=0,8 [2стр.263, таб.5].

Киv=0,3 [2стр.263, таб.6].

Кlv=1,0 [2стр.271, таб.18].

Kv=1,07*0,8*0,3*1,0=0,257

Значение коэффициента Cv, показателей степени x, y,m выбираем по таблице 29.

Cv=10,5; q=0,3; y=0,65; m=0,4; x=0,2 [2стр.279, таб.29].

V=

3. Число оборотов шпинделя расчетное, об/мин

n=1000V/πD=1000*2,77/(3.141*19)=46 об/мин

Корректируем по паспорту станка

n=50 об/мин

Фактическая скорость резания

Vфакт=3,141*19*50/1000=2,98 м/мин

Основное время на переход

То6=(29,5+3+3)/(50*0,7)=1,015мин

Переход 7

1. Точение Ø30-0,13

точение чистовое

глубина резания t=0,5мм

подача на оборот s=0,2 мм/об [2стр.28,таб.14].

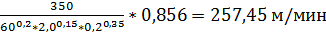

Данные для расчета определены выше. Скорость резания

V=

2. Число оборотов шпинделя расчетное, об/мин.

n=1000V/πD=1000*257,45/(3,141*31)=2644 об/мин

Корректируем по паспорту станка

n=1600

3. Фактическая скорость резания

Vфакт=3,141*31*1600/1000=155,79 м/мин

4. Сила резания Pz, H, определяется по формуле

[2стр.271].

Pz=10CptxvnsyKp

Коэффициент Кр, учитывающий фактические условия резания:

Kp=Kmp Kφp Kγp Kλp Krp

Kmp=1,0 [2стр.264, таб.9].

Kφp=1,0; Kγp=1,0; Kλp=1,0; Krp=1,0 [2стр.275, таб.23].

Kp=1,0*1,0*1,0*1,0*1,0=1,0

Значение коэффициента Ср и показателей степени x, y, n выбираем из таблицы 22.

Cp=300; x=1,0; y=0,75; n=-0,15. [2стр.274, таб. 22].

Pz=10*300*0,51,0*155,79-0,15*0,20,75*1,0=210,4 H

5. Мощность резания N, кВт,

N=

N=  [2стр.271].

[2стр.271].

Допустимая мощность резания

,Nдоп=Nст*η=13,0*0,85=11>0,53

Резание возможно.

Основное время на переход

То7=(13+5)/(1600*0,2)=0,057мин

Переход 8

1. Нарезание резьбы М30х2

Припуск на обработку поверхности t=1,0 мм

Инструмент – плашка

Материал режущей части Р6М5

период стойкости инструмента, мин Т=90 мин [2стр.296, таб.49].

Подача равна шагу резьбы

s=2,0 мм/об

2. Скорость резания (V,м/мин) определяется по формуле:

V=

Kv=1,0 [2стр.298, таб.50].

Значение коэффициента Cv, показателей степени x, y,m выбираем по таблице 29.

Cv=2,7; q=1,2; y=1,2; m=0,5; [2стр.279, таб.49].

V=

3. Число оборотов шпинделя расчетное, об/мин

n=1000V/πD=1000*7,34/(3.141*30)=77,9 об/мин

Корректируем по паспорту станка

n=63 об/мин

Фактическая скорость резания

Vфакт=3,141*30*63/1000=5,94 м/мин

4. Крутящий момент, Нм, определяется по формуле

[2стр.297].

Мкр=10СмDq tx syKp

Коэффициент Kp, учитывающий фактические условия резания:

Kp=Kmp [2стр.280].

Значение коэффициента Cp и показателей степени выбираем из таблицы 51.

Cp=0,045; q=1,1; y=1,5. [2стр.274, таб. 22].

Мкр=10*0,045*301,1*21,5*1,0=53,65 H

5. Мощность резания N, кВт,

N=

N=  [2стр.271].

[2стр.271].

Допустимая мощность резания

,Nдоп=Nст*η=13,0*0,85=11>0,35

Резание возможно.

Основное время на переход

Длина обработки L=13-3+3*2+2=18

То8=18*2/(63*2)=0,286мин

Основное время на операцию

То=0,032+0,038+0,195+1,075+1,015+0,057+0,286=2,698 мин

Заключение

Технология машиностроения является комплексной научной дисциплиной, без которой невозможно современное развитие производства. Изготовление современных машин производится на базе сложных технологических процессов обработки. В ходе выполнения процессов из исходных заготовок с использованием различных методов обработки изготавливают детали и собирают различные машины и механизмы. При освоении новых изделий необходимо отработать их на технологичность, выбрать заготовки, методы их пооперационной обработки, оборудование и технологическую оснастку. При этом приходится решать различные технологические задачи: обеспечение точности, качество поверхностного слоя, экономичность изделия и другие.

Технологичность конструкции детали имеет прямую связь с производительностью труда, затратами времени на технологическую подготовку производства, изготовление, техническое обслуживание и ремонт. Поэтому проектированию технологического процесса изготовления детали должен предшествовать анализ технологичности конструкции и, в необходимых случаях, отработка на технологичность.

В зависимости от характера и программы выпускаемого изделия различают три типа производства: единичное, серийное и массовое.

Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей. На выбор формы, размеров и способа получения заготовки большое влияние оказывает конструкция и материал детали. Вид заготовки оказывает значительное влияние на характер технологического процесса, трудоемкость и экономичность ее обработки. Правильно выбрать заготовку – значит определить рациональный метод ее получения.

Технологический процесс механической обработки заключается в измерении формы. Размеров и свойств заготовки с целью получения готовой детали заданной формы с требуемой точностью размеров и шероховатости поверхности. Механическая обработка осуществляется на металлорежущих станках.

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного выбора оборудования зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге на себестоимость изделия.

При обработке с заготовки удаляется припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку поверхности может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно – аналитического метода определения припуска.

Режимы резания металлов определяются следующими основными параметрами: глубиной резания подачей s, и скоростью резания V. Аналитический расчет режимов резания по эмпирическим формулам с учетом всех поправочных коэффициентов производится с использованием справочной литературы.

Разработка технологического процесса завершается установлением технических норм времени для каждой операции. Технологическая норма времени характеризует время, необходимое для выполнения определенной работы в условиях данного производства с учетом передового опыта и современных достижений науки, техники и организации производства.

При разработке технологического процесса требуется проектировать режущий инструмент для обработки поверхности, специальное приспособление и контрольный инструмент и приспособление.

При проектировании технологического процесса механической обработки заготовки для межоперационного и окончательного контроля обрабатываемых поверхностей необходимо использовать специальный контрольно-измерительный инструмент или контрольно-измерительное приспособление.

При выполнении графической части проекта я уделяла основное внимание качеству выполнения чертежей, строго следуя требованиям ГОСТов и ЕСТД.

При выполнении схем технологических наладок были соблюдены следующие требование:

· Деталь находится в рабочем положении на станке;

· Режущий инструмент находится в конечной точке;

· Обрабатываемые поверхности выделены и указаны размеры с допусками и шероховатостью;

· Указаны базы;

· Указание таблиц для каждого технологического перехода с указанием режимов резания.

Схемы наладки были выполнены с требованиями ЕСТД с применением компьютерной техники.

При оформлении маршрутных карт были соблюдены требования:

· Указанием номера операции;

· Наименования операции;

· Технологической последовательности с включением в нее контроля;

· Транспортного перемещения;

· Технологического оборудования и трудовых затрат.

При оформлении операционных карт соблюдены требования:

· Описание операции с разбиением на переходы с указанием режимов резания и технической нормы времени, вспомогательного инструмента, режущего и мерительного инструмента.

При оформлении карт эскизов учтены следующие требования:

· Число проекций, сечений, разрезов должно быть достаточным, чтобы показать все обрабатываемые на данной операции поверхности;

· Указание поверхностей, принятых за технологические базы;

· Изображение детали следует выполнять в рабочем положении на операции с соблюдением или без соблюдения масштаба и без соблюдения пропорций;

· Обрабатываемые поверхности выделяются утолщенной линией;

· Все обрабатываемые поверхности по данной операции должны иметь размеры с предельными отклонениями и указанием шероховатости.

Возникшие трудности при выполнении проекта связаны с выполнением схем наладок технологического процесса, с недостатком справочной литературы. Знания и опыт, полученные при выполнении проекта будут очень полезны в дальнейшей трудовой деятельности.

Список литературы

1. А. Г.Косилова и Р.К. Мещеряков Справочник технолога – машиностроителя Том I М. «Машиностроение» 1987

2. А.Г.Косилова и Р.К. Мещеряков Справочник технолога –машиностроителя Том II М. «Машиностроение» 1987

3. А.Н. Балабанов Краткий справочник технолога – машиностроителя Москва Издательство Стандартов 1992

4. А.А. Панов Обработка материалов резанием. Справочник технолога. Москва «Машиностроение» 1988

5. В. В. Данилевский Справочник молодого машиностроителя М. «Машиностроение» 1973

6. П.Н. Орлов Краткий справочник металлиста Москва «Машиностроение»

7. А.Ф. Горбацевич Курсовое проектирование по технологии машиностроения Минск «Высшая школа» 1983

8. И.С. Добрыднев Курсовое проектирование по предмету «Технология машиностроения» М. Машиностроение 1985

9. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно – заключительного на работы, выполняемые на металлорежущих станках: среднесерийное и крупносерийное производство. М. НИИ труда 1984

10. Калибры. Часть 1. Государственные стандарты Союза ССР М. 1989

11. Н. А. Нефедов, К.А. Осипов Сборник задач и примеров по резанию металлов и режущему инструменту М. «Машиностроение» 1984

12. «Режимы резания металлов» справочник под редакцией Ю. В. Барановского

13. А. К. Горошкин Приспособления для металлорежущих станков справочник

14. Режимы резания металлов справочник под редакцией Ю. В. Барановского. М.