ЛАБОРАТОРНЫХ РАБОТ

для студентов очного и заочного обучения

Тула 2009г.

| Разработали: | А. А. Протопопов, д-р техн. наук, профессор, Е. А. Татаринов, канд. техн. наук, доцент Е. А. Протопопов, ассистент, |

Стр.

| № п/п | Название работы | |

| Основные типы сварных соединений и их обозначения на машиностроительных чертежах.............................................................................. | ||

| Изучение оборудования и оснастки для подготовки деталей под сварку........................................................................................................... | ||

| Разработка технологического процесса сборки-сварки.......................... | ||

| Приложения: | ||

| ГОСТ 8713 – 79 (в электронном виде) | ||

| ГОСТ 14771 – 76 (в электронном виде) |

Лабораторная работа №1

Основные типы сварных соединений и их обозначения

на машиностроительных чертежах

1.1. Цель работы

Изучение основных типов сварных соединений и их обозначений на машиностроительных чертежах.

1.2. Общие сведения

1.2.1. Изображение швов сварных соединений

Шов сварного соединения, независимо от способа сварки, условно изображают: видимый – сплошной основной линией (рис. 1a – рис.1в ), невидимый – штриховой линией (рис. 1г).

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком «+» (рис. 1б), который выполняют сплошными линиями (рис. 2). Невидимые одиночные точки не изображают.

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой (см. рис. 1). Линию-выноску предпочтительно проводить от изображения видимого шва.

На изображение сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом их необходимо обозначать прописными буквами русского алфавита (рис. 3).

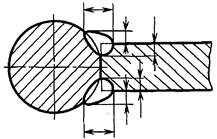

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу (рис. 4).

Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва – сплошными тонкими линиями.

| Рис.1. Обозначение видимого (а – в) и невидимого (г) швов |

| Рис. 2. Обозначение видимой одиночной сварной точки |

|

|

| Рис. 3. Сечение многопроходного шва с нанесенными контурами проходов | Рис. 4. Пример изображения конструктивных параметров нестандартного сварного шва |

1.2.2. Условные обозначения швов сварных соединений

Вспомогательные знаки для обозначения сварных швов:

| Вспомогательный знак | Значение вспомогательного знака | Расположение вспомогательного знака относительно полки линии-выноски, проведенной от изображения шва | |

| с лицевой стороны | с оборотной стороны | ||

| Усиление шва снять |

|

|

| Наплывы и неровности шва обработать с плавным переходом к основному металлу |

|

|

| Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения |

| |

| Шов прерывистый или точечный с цепным расположением Угол наклона линии » 60° |

|

|

| Шов прерывистый или точечный с шахматным расположением |

|

|

| Шов по замкнутой линии. Диаметр знака – 3... 5 мм |

| |

| Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа |

|

|

Примечания:

1. За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку.

2. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва.

3. За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

Структура условного обозначения стандартного шва или одиночной сварной точки приведена на схеме (рис. 5).

Рис. 5. Структура условного обозначения стандартного шва

Структура условного обозначения нестандартного шва или одиночной сварной точки приведена на схеме (рис. 6).

Рис. 6. Структура условного обозначения нестандартного шва

или одиночной сварной точки

В технических требованиях чертежа или таблицы швов указывают способ сварки, которым должен быть выполнен нестандартный шов.

Условное обозначение шва наносят:

а) на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис. 7а);

б) под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис. 7б).

Рис. 7. Место нанесения условного обозначения шва

Обозначение шероховатости механически обработанной поверхности шва наносят на полке или под полкой линии-выноски после условного обозначения шва (рис. 8), или указывают в таблице швов, или приводят в технических требованиях чертежа, например: «Параметр шероховатости поверхности сварных швов...».

Содержание и размеры граф таблицы швов стандартом не регламентируются.

Рис. 8. Обозначение шероховатости механически обработанной

поверхности шва

При наличии на чертеже одинаковых швов обозначение наносят у одного из изображений, а от изображений остальных одинаковых швов проводят линии-выноски с полками. Всем одинаковым швам присваивают один порядковый номер, который наносят:

а) на линии-выноске, имеющей полку с нанесенным обозначением шва (рис. 9а );

б) на полке линии-выноски, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны (рис. 9б);

в) под полкой линии-выноски, проведенной от изображения шва, не имеющего обозначения, с оборотной стороны (черт. 10 в).

Количество одинаковых швов допускается указывать на линии-выноске, имеющей полку с нанесенным обозначением (см. черт. 10 а).

Рис. 9. Обозначение одинаковых швов на чертеже

Примечание. Швы считают одинаковыми, если:

одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

к ним предъявляют одни и те же технические требования.

1.2.3. Упрощения обозначений швов сварных соединений

При наличии на чертеже швов, выполняемых по одному и тому же стандарту, обозначение стандарта указывают в технических требованиях чертежа (запись по типу: «Сварные швы... по...») или таблице.

Допускается не присваивать порядковый номер одинаковым швам, если все швы на чертеже одинаковы и изображены с одной стороны (лицевой или оборотной). При этом швы, не имеющие обозначения, отмечают линиями-выносками без полок (рис.10).

Рис. 10. Линии-выноски для сварных швов, не имеющих обозначения

На чертеже симметричного изделия, при наличии на изображении оси симметрии, допускается отмечать линиями-выносками и обозначать швы только на одной из симметричных частей изображения изделия.

Допускается не отмечать на чертеже швы линиями-выносками, а приводить указания по сварке записью в технических требованиях чертежа, если эта запись однозначно определяет места сварки, способы сварки, типы швов сварных соединений и размеры их конструктивных элементов в поперечном сечении и расположение швов.

Одинаковые требования, предъявляемые ко всем швам или группе швов, приводят один раз – в технических требованиях или таблице швов.

1.2.4. Примеры условных обозначений стандартных швов

сварных соединений

| Характеристика шва | Форма поперечного сечения шва | Условное обозначение шва изображенного на чертеже | |

| с лицевой стороны | с оборотной стороны | ||

| Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний, выполняемый дуговой ручной сваркой при монтаже изделия. Усиление снято с обеих сторон. Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны – Rz 80 мкм |

|

|

|

| Шов углового соединения без скоса кромок, двусторонний, выполняемый автоматической дуговой сваркой под флюсом по замкнутой линии |

|

|

|

| Шов углового соединения со скосом кромок, выполняемый электрошлаковой сваркой проволочным электродом. Катет шва 22 мм |

|

|

|

| Шов точечный соединения внахлестку, выполняемый дуговой сваркой в инертных газах плавящимся электродом. Расчетный диаметр точки 9 мм. Шаг 100 мм. Расположение точек шахматное. Усиление должно быть снято. Параметр шероховатости обработанной поверхности Rz 40 мкм. |

|

|

|

| Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке, выполняемый сваркой нагретым газом с присадочным прутком |

|

|

|

| Одиночные сварные точки соединения внахлестку, выполняемые дуговой сваркой под флюсом. Диаметр электрозаклепки 11 мм. Усиление должно быть снято. Параметр шероховатости обработанной поверхности Rz 80 мкм. |

|

| - |

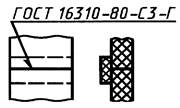

| Шов таврового соединения без скоса кромок, двусторонний, прерывистый с шахматным расположением, выполняемый ручной дуговой сваркой в инертных газах неплавящимся электродом с присадочным металлом по замкнутой линии Катет шва 6 мм. Длина провариваемого участка 50 мм. Шаг 100 мм. |

|

|

|

| Одиночные сварные точки соединения внахлестку, выполняемые контактной точечной сваркой. Расчетный диаметр литого ядра точки 5 мм |

|

| |

| Шов соединения внахлестку прерывистый, выполняемый контактной шовной сваркой. Ширина литой зоны шва 6 мм. Длина провариваемого участка 50 мм. Шаг 100 мм. |

|

|

|

| Шов соединения внахлестку без скоса кромок, односторонний, выполняемый дуговой полуавтоматической сваркой в инертных газах плавящимся электродом. Шов по незамкнутой линии. Катет шва 5 мм. |

|

|

|

1.3. Лабораторное оборудование, материалы

Персональный компьютер, проектор, мультимедийные примеры обозначения сварных соединений.

1.4. Порядок выполнения работы

1.4.1. Ознакомиться с теоретическими сведениями и мультимедийными примерами обозначения сварных соединений.

1.4.2. Для варианта задания, указанного в табл. 1 привести обозначение сварного соединения в соответствии с ГОСТ 2.312-72.

1.4.3. Подготовить отчет по работе, изложив все возможные варианты обозначения – полное и все варианты с упрощениями – сварного соединения в соответствии с полученным заданием.

Таблица 1

Варианты заданий

| № п/п | Задание | № п/п | задание |

| Стыковое соединение с отбортовкой кромок, S = 2 мм; шов односторонний; сварка неплавящимся электродом в инертном газе без присадочного металла при монтаже изделия | Угловое соединение с отбортовкой одной кромки; шов односторонний; S = 2 мм; сварка неплавящимся электродом в инертном газе по незамкнутой линии | ||

| Стыковое соединение с отбортовкой кромок, S = 12 мм; шов односторонний; сварка плавящимся электродом в инертном газе при монтаже изделия по незамкнутой линии | Угловое соединение с отбортовкой одной кромки; шов односторонний; S = 2 мм; сварка неплавящимся электродом в инертном газе с присадочным металлом по замкнутой линии | ||

| Стыковое соединение без скоса кромок, S = 8 мм; шов односторонний; на съемной подкладке, сварка в углекислом газе при монтаже изделия по замкнутой линии | Угловое соединение без скоса кромок, шов односторонний; S = 8 мм; сварка неплавящимся электродом в инертном газе с присадочным металлом по незамкнутой линии при монтаже изделия | ||

| Стыковое соединение со скосом одной кромки, S = 60 мм; шов односторонний на остающейся подкладке, сварка в углекислом газе по незамкнутой линии; наплывы и неровности шва должны быть обработаны с плавным переходом к основному металлу | Угловое соединение без скоса кромок, шов двухсторонний; S = 28 мм; сварка в углекислом газе по замкнутой линии | ||

| Стыковое соединение с криволинейным скосом одной кромки, S = 100 мм; шов односторонний; в углекислом газе по замкнутой линии при монтаже изделия | Нахлесточное соединение без скоса кромок, S = 10 мм; катет 10 мм, шов односторонний, сварка в углекислом газе | ||

| Стыковое соединение с ломаным скосом одной кромки, S = 100 мм; шов односторонний; в инертном газе плавящимся электродом по замкнутой линии при монтаже изделия | Нахлесточное соединение без скоса кромок, S = 8 мм; шов двухсторонний, катет 8 мм, сварка в углекислом газе при монтаже изделия | ||

| Стыковое соединение с двумя симметричными скосами одной кромки, S = 40 мм; шов двухсторонний; углекислом газе по замкнутой линии; усиление шва снято, Rz = 60 мкм | Тавровое соединение с двумя симметричными скосами двух кромок; S = 90 мм; шов двухсторонний с цепным расположением участков длиной 100 мм с промежутками между участками швов по 100 мм, сварка в углекислом газе | ||

| Стыковое соединение с двумя симметричными криволинейными скосами одной кромки, S = 110 мм; шов двухсторонний; в углекислом газе по замкнутой линии; усиление шва снято, Rz = 40 мкм; наплывы и неровности шва должны быть обработаны с плавным переходом к основному металлу | Тавровое соединение с двумя симметричными скосами двух кромок; S = 60 мм; шов двухсторонний с шахматным расположением участков длиной 50 мм с промежутками между участками швов по 100 мм, сварка в углекислом газе | ||

| Стыковое соединение со скосам двух кромок; шов односторонний на съемной подкладке, S = 60 мм, в углекислом газе; усиление шва снято, Rz = 20 мкм | Тавровое соединение со скосом одной кромки; S = 40 мм; шов односторонний с шахматным расположением участков длиной 150 мм с промежутками между участками швов по 200 мм, сварка в углекислом газе | ||

| Стыковое соединение с криволинейным скосом двух кромок, шов двухсторонний; S = 100 мм, сварка в углекислом газе | Тавровое соединение со скосом одной кромки; S = 40 мм; шов двухсторонний с цепным расположением участков длиной 150 мм с промежутками между участками швов по 150 мм, сварка в углекислом газе | ||

| Стыковое соединение с двумя симметричными скосами двух кромок, S = 60 мм, двухсторонний шов, сварка в углекислом газе по замкнутой линии при монтаже изделия | Тавровое соединение без скоса кромок; S = 20 мм; шов двухсторонний, катет 18 мм, сварка в углекислом газе, наплывы и неровности шва должны быть обработаны с плавным переходом к основному металлу | ||

| Стыковое соединение с двумя симметричными криволинейными скосами двух кромок, S = 60 мм, двухсторонний шов, сварка в инертном газе плавящимся электродом по замкнутой линии | Тавровое соединение без скоса кромок; S = 16 мм; шов односторонний, катет 16 мм, сварка в углекислом газе при монтаже изделия | ||

| Стыковое соединение с двумя симметричными ломанными скосами двух кромок, S = 80 мм, двухсторонний шов, сварка в в углекислом газе; усиление шва снято | Стыковое соединение с отбортовкой одной кромки, S = 2 мм, шов односторонний, сварка неплавящимся электродом в инертном газе без присадочного металла при монтаже изделия |

Лабораторная работа №2

Изучение оборудования и оснастки для заготовительных операций

и подготовки деталей под сварку

2.1. Цель работы

Изучение оборудования и оснастки для заготовительных операций и подготовки деталей под сварку.

2.2. Общие сведения

К основным заготовительным технологическим операциям, как правило, относят: правка, разметка, резка, штамповка, подготовка кромок, отбортовка кромок, очистка под сварку и др.

Правка осуществляется путем местной пластической деформации и обычно производится в холодном состоянии. Для устранения волностости листов и полос толщиной от 0,5 до 50 мм широко используются многовалковые машины (число валков более пяти). Исправление достигается многократным изгибом при пропускании листов между верхним и нижним рядами валков, расположенных в шахматном порядке, рис.1 [1].

Рис. 1. Схема многовалковой машины

Листы толщиной менее 0,5 мм правят растяжением с помощью приспособлений на прессах или на специальных растяжных машинах.

Область применения различного оборудования для правки приведена в табл. 1.

Таблица 1

Область применения различного оборудования для правки [1]

| Оборудование и способ правки | Область применения |

| Вальцы листоправильные | Листовой прокат от 3000´10 до 3000´40 мм |

| Вальцы углоправильные | Угловой прокат до № 20 |

| Прессы горизонтально-гибочные | Балки и швеллеры до № 60 |

| Прессы Вертикально-гибочные | Балки и швеллеры до № 45 |

| Прессы Правильные (в приспособлениях и штампах) | Прутки и заготовки диаметром: 25 – 30 мм (винтовые прессы): 30 – 50 мм (пневматические прессы); 60 – 100 мм (кривошипные, фрикционные и реечные прессы); 150 мм и более гидравлические прессы) |

| Машины правильно-растяжные | Очень тонкие листы (толщиной 0,3 – 0,6 мм) и тонкая мягкая проволока |

| Машины роликовые правильные | Прутки и заготовки диаметром до 200 мм |

| Машины косовалковые | Прутки и заготовки диаметром до 160 мм |

| Станки правильно-отрезные | Правка и отрезка проката круглого, шестигранного и квадратного диаметром 0,25 – 16 мм, поставляемого в мотках и бухтах |

| Станки правильно-калибровочные | Правка и калибровка проката диаметром 5 – 100 мм |

| Станки резьбонакатные (прокатка между гладкими плашками) | Короткие цилиндрические заготовки из проката |

| Ручная правка на плитах посредством ударов кувалды, ручника или молотка | Исправление формы проката и заготовок небольшого диаметра в мелкосерийном и единичном производствах |

| Огневая (ацетилено-кислородная) правка | Устранение кривизны и неровностей листов, полос с изгибом на ребро, сварных конструкций, а также сортового проката больших сечений |

Разметка. Индивидуальная разметка трудоемка.

Наметка более производительна, однако изготовление специальных наметочных шаблонов не всегда экономически целесообразно.

Оптический метод позволяет производить разметку без шаблона – по чертежу, проектируемому на размечаемую поверхность.

Разметочно-маркировочные машины с пневмомаркером производят разметку со скоростью до 8-10 м/мин при погрешности ±1 мм. В этих машинах применяют программное управление.

Использование приспособлений для мерной резки проката, а также машин для термической резки с масштабной фотокопировальной или программной системой управления позволяет обходиться без разметки [1].

Резка и обработка кромок. Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах (рис. 2).

| Рис. 2. Схема резки металла на гильотинных ножницах [1]: 1 – нижний нож; 2 – разрезаемый лист; 3 – прижим; 4 – верхний нож; 5 – упор |

Область применения различного оборудования для резки приведена в табл. 2.

Таблица 2

Область применения различного оборудования для резки [1]

| Оборудование или способ резки | Область применения |

| Оборудование для термической резки (ручные, полуавтоматические и автоматические машины) | |

| Газовая ацетилено-кислородная | Резка углеродистых и низколегированных сталей с содержание углерода до 0,4 %; вырезка заготовок различной конфигурации из листового проката толщиной до 100 мм, прямолинейная и криволинейная резка заготовок различной формы из листового проката толщиной до 200 мм и шириной до 2500 мм по разметке или копиру |

| Кислородная | Резка углеродистых и низколегированных сталей с содержание углерода до 0,4 %; раскрой листов и профильного проката, вырезка из листового проката заготовок сложной конфигурации; разделительная резка листов толщиной до 100 мм с одновременной подготовкой V- или Х-образных кромок; обрезка труб с наружным диаметром 150 – 300 мм и толщиной стенок до 16 мм |

| Кислородно-флюсовая | Резка заготовок из хромоникелевых и нержавеющих сталей (толщиной до 450 мм), чугуна, цветных металлов и их сплавов |

| Плазменно-дуговая | Резка малоуглеродистых, легированных сталей и цветных металлов толщиной до 100 мм |

| Ножницы | |

| Пресс-ножницы с продольными или поперечными ножами | Резка листового и полосового проката толщиной до 25 мм и шириной до 3000 мм |

| Гильотинные | Резка листового и полосового проката толщиной до 40 мм и шириной до 2500 – 3000 мм |

| Дисковые с параллельными осями | Прямолинейная резка листового проката толщиной до 30–40 мм |

| Дисковые с наклонными осями | Вырезка из листового проката толщиной 6 – 8 мм заготовок с контурами, очерченными кривыми линиями и прямыми |

| Многодисковые с параллельными осями | Одновременная резка широкой ленты и листов на узкие полосы Толщина разрезаемого проката 0,5 – 3 мм |

| Вибрационные | Вырезка из листового проката заготовок с малым радиусом кривизны (R ≤ 2 мм) и отверстий без предварительного сверления (толщина листа не более 3 мм) |

| Уголковые | Резка углового проката с полкой до 200 мм |

| Профильные | Резка балок и швеллеров до № 60 |

| Ручные, рычажные | Вырезка из листового проката толщиной не более 2 мм заготовок с прямолинейными контурам шириной до 450 мм по упору и более 450 мм – по разметке |

| Прессы | Резка проката диаметром 10 – 80 мм |

| Пилы | |

| Дисковые, зубчатые, фрикционные и электро-фрикционные | Резка круглого проката больших сечений (до 500 мм) |

| Ленточные | Резка проката любого профиля из черных и цветных металлов размером до 260 мм; ширина реза 0,8 – 1,3 мм |

| Приводные ножовки | Резка круглого и профильного проката размером до 300 мм, ширина реза 1 – 3,5 мм |

| Станки | |

| Токарные | Резка круглого и профильного проката размером до 300 мм, ширина реза 1 – 3,5 мм |

| Фрезерно-отрезные | Резка круглого и профильного проката на универсальных станках диаметром до 500 мм и специальных – до 800 мм |

| Горизонтально- фрезерные | Резка круглого проката диаметром 50 – 60 мм на заготовки небольшой длины |

| Абразивно-отрезные | Резка стальных прутков с высокой твердостью, проката из инструментальных сталей и твердых сплавов. Применяют абразивные круги диаметром 30–500 мм и толщиной 0,5 – 4 мм и алмазные круги диаметром 50 –320 мм и толщиной 0,15 – 2 мм |

| Анодно-механические | Резка проката с высокой твердостью диаметром 200 – 250 мм. При применении вместо дисков в качестве инструмента стальной ленты толщиной 1 – 2 мм и шириной 12 – 20 мм или стальной проволоки диаметром 2–2,5 мм можно осуществлять фигурную резку |

| Электроискровые | Резка круглого проката и труб из стальных и твердосплавных материалов непрерывно движущимся электродом-проволокой диаметром 0,05 – 0,3 мм |

| Установки | |

| Ультразвуковые | Резка твердых и хрупких материалов (керамика, кварц, кремний, стекло, германий, ферриты, алмаз, рубин и т. п.) |

| Электронно - лучевые | Резка небольших заготовок из металлов, полупроводниковых и изоляционных материалов |

| Светолучевые и лазерный | Резка небольших заготовок из любых материалов |

Штамповка (гибка, вальцовка) [1]. Холодную гибку листовых элементов толщиной до 60 мм для получения деталей цилиндрической и конической формы осуществляют на листогибочных вальцах с валками длиной до 13 м.

При вальцовке в холодном состоянии отношение радиуса изгиба к толщине листа ограничивается допустимым значением создаваемой пластической деформациии должно быть не менее 20, при меньшей величине вальцовку металла рекомендуется вести в горячем состоянии.

Оборудование для гибки по принципу действия делится на две группы: ротационные машины и прессы.

При гибке различного рода обечаек станин, котлов, шкивов, барабанов, цистерн, венцов, бандажей и других деталей из листового или фасонного проката для получения равномерного радиуса по длине окружности необходима предварительная подгибка концов с обеих сторон по длине от 100 до 300 мм. Длина плоского концевого участка равна расстоянию между осями нижних валков.

Как правило, подгибку концов перед вальцовкой выполняют на различных прессах. Иногда эту операцию выполлняют на четырехвалковых вальцах или на подкладке.

Холодная штамповка (вырубка, вытяжка, формовка, отбортовка, пробивка отверстий). Является более производительной по сравнению с резкой при изготовлении оригинальных деталей сложной пространственной формы, однако из-за высокой стоимости изготовления штампов рациональна при крупносерийном производстве.

Пробивка отверстий производится при диаметре до 32 мм сверлением или выдавливанием.

При диаметре свыше 32 мм отверстия целесообразно вырезать термической резкой.

Отбортовку по радиусу выполняют на токарно-карусельных станках с помощью специальных оправок. В других случаях используют отбортовочные станки.

Очистка [1]. Для очистки проката, деталей и сварных узлов применяют механические и химические методы.

Удаление загрязнения, ржавчины и окалины производят с помощью дровеструйных и дробеметных аппаратов, а также используют зачистные станки, рабочим органом которого являются металлические щетки, иглофрезы, шлифовальные круги и ленты.

При дробеструйной и дробеметной очистке применяют чугунную или стальную дробь размером от 0,7 до 4 мм в зависимости от толщины металла. В дробеструйных аппаратах дробь выбрасывается на очищаемую поверхность через сопло сжатым воздухом.

В дробеметных аппаратах дробь выбрасывается лопатками ротора (производительность выше и очистка обходится дешевле), однако происходит быстрый износ лопаток. Дробеструйную и дробеметную очитку обычно осуществляют в камерах.

Химическими методами производят обезжиривание и травление поверхности. Различают ванный и струйный методы. В первом случае детали последовательно опускаются в ванны с различными растворами и выдерживают в каждом из них определенное время. Во втором случае последовательная подача растворов различного состава на поверхность деталей производится струйным методом, что позволяет осуществлять непрерывный процесс очистки.

Химический способ очистки эффективен, однако в производстве сварных конструкций его применение ограничено высокой стоимостью оборудования для очистки сточных вод. Для предохранения металла от коррозии кроме очистки обычно проводят пассивирование или грунтовку поверхности, позволяющие осуществлять сварку без удаления защитного покрытия [1].

2.3. Лабораторное оборудование, материалы

Персональный компьютер, проектор, мультимедийные примеры функционирования оборудования и оснастки для заготовительных операций и подготовки деталей под сварку.

2.4. Порядок выполнения работы

2.4.1. Ознакомиться с теоретическими сведениями и мультимедийными примерами функционирования оборудования и оснастки для заготовительных операций и подготовки деталей под сварку.

2.4.2. Для варианта задания, указанного в табл. 3 привести перечень требуемых заготовительных операций и указать необходимое оборудование.

2.4.3. Подготовить отчет по работе, изложив в соответствии с полученным заданием перечень требуемых заготовительных операций и указать необходимое для их проведения оборудование, а также оборудование и оснастку для подготовки деталей под сварку.

Таблица 3

Варианты заданий

| № п/п | Деталь сварной конструкции, изготовленной с применением дуговой сварки | № п/п | Деталь сварной конструкции, изготовленной с применением дуговой сварки |

| Равнобокий уголок шириной 25 мм, длиной 200 мм с механически обработанными торцами; исходный материал – угловой прокат (сварка по торцам) | Равнобокий уголок шириной 25 мм, длиной 200 мм; исходный материал – угловой прокат (сварка по всей длине стенки) | ||

| Равнобокий уголок шириной 25 мм, длиной 2000 мм с механически обработанными торцами; исходный материал – угловой прокат (сварка по торцам) | Равнобокий уголок шириной 25 мм, длиной 2000 мм с механически обработанными торцами; исходный материал – угловой прокат (сварка по всей длине стенки) | ||

| Кольцо диаметром 160 мм с толщиной стенки 4 мм и длиной 100 мм с механически обработанными торцами; исходный материал – трубный прокат диаметром 160 мм с толщиной стенки 4 мм (сварка по торцам) | Кольцо диаметром 160 мм с толщиной стенки 4 мм и длиной 100 мм с механически обработанными торцами; исходный материал – горячекатаный лист толщиной 4 мм (сварка продольного стыка кольца) | ||

| Обечайка диаметром 2600 мм с толщиной стенки 4 мм и длиной 1200 мм с механически обработанными торцами; исходный материал – горячекатаный лист толщиной 4 мм (сварка продольного шва обечайки) | Обечайка диаметром 2600 мм с толщиной стенки 4 мм и длиной 1200 мм с механически обработанными торцами; исходный материал – холоднокатаный лист толщиной 4 мм (сварка продольного шва обечайки) | ||

| Круг диаметром 200 мм и толщиной 2 мм; исходный материал – холоднокатаный лист толщиной 2 мм (сварка по контуру) | Круг диаметром 200 мм и толщиной 2 мм с отверстием в центре диаметром 60 мм; исходный материал – холоднокатаный лист толщиной 2 мм (сварка по контуру) | ||

| Круг диаметром 200 мм и толщиной 2 мм; исходный материал – горячекатаный лист толщиной 2 мм (сварка по контуру) | Круг диаметром 200 мм и толщиной 2 мм с отверстием в центре диаметром 60 мм; исходный материал – горячекатаный лист толщиной 2 мм (сварка по контуру) | ||

| Цилиндрическая деталь диаметром 50 мм, длиной 250 мм, обработанная на токарном станке по наружной поверхности и по торцам; исходный материал – горячекатаный прокат круглого профиля диаметром 56 мм (сварка по торцам) | Цилиндрическая деталь диаметром 50 мм, длиной 2500 мм, обработанная на токарном станке по торцам; исходный материал – горячекатаный прокат круглого профиля диаметром 50 мм (сварка по торцам) | ||

| Цилиндрическая деталь диаметром 250 мм, длиной 50 мм; исходный материал – горячекатаный прокат круглого профиля диаметром 250 мм (сварка по контуру) | Цилиндрическая деталь диаметром 250 мм, длиной 50 мм, имеющая отверстие по центру диаметром 30 мм; исходный материал – горячекатаный прокат круглого профиля диаметром 250 мм (сварка по контуру) | ||

| Фасонная (со сложным контуром) листовая заготовка толщиной 8 мм, свариваемая по контуру, (максимальный размер заготовки 400 мм); исходный материал – горячекатаный лист толщиной 8 мм | Фасонная (со сложным контуром) листовая заготовка толщиной 8 мм, имеющая два отверстия диаметром по 70 мм каждое, свариваемая по контуру, (максимальный размер заготовки 400 мм); исходный материал – горячекатаный лист толщиной 8 мм | ||

| Фасонная (со сложным контуром) листовая заготовка толщиной 2 мм, свариваемая по контуру, (максимальный размер заготовки – 300 мм); исходный материал – холоднокатаный лист толщиной 2 мм | Фасонная (со сложным контуром) листовая заготовка толщиной 2 мм, имеющая два отверстия диаметром по 70 мм каждое, свариваемая по контуру, (максимальный размер заготовки – 300 мм); исходный матери |

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2016-04-27 Нарушение авторских прав и Нарушение персональных данных