Эти методы основаны на явлении эрозии (разрушении) электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока.

Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью (керосин, минеральное масло и т. д.).

При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов в среде между электродами образуется канал проводимости, по которому устремляется электрическая энергия в виде импульсного искрового или дугового разряда. Благодаря высокой концентрации энергии, реализуемой во времени за 10~5 10" с, мгновенная плотность тока достигает 8000 10000 А/мм2, в результате чего на поверхности заготовки температура возрастает до 10000 12000 °С.

При этой температуре происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка. Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01 0,005 мм.

При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0,01 0,05 мм) при заданном напряжении импульса. Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

|

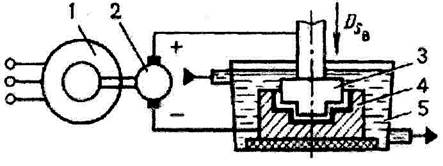

| Рисунок 3.1- Схема электроискрового станка: - электрод-инструмент; 2 - ванна; 3 - заготовка-электрод; 4 - диэлектрическая жидкость; 5 - изолятор |

Электроискровая обработка. Эта обработка основана на использовании импульсного искрового разряда между двумя электродами, один из которых является обрабатываемой заготовкой (анод), а другой - инструментом (катод). Принципиальная схема электроискрового станка с генератором импульсов RC приведена на рис. 3.1.

Конденсатор С заряжается через резистор R от источника постоянного тока напряжением 100 200 В. Когда напряжение на электродах 1 и 3 достигает пробойного образуется канал сквозной проводимости, через который осуществляется искровой разряд энергии, накопленной конденсатором. Продолжительность импульса 20 200 мкс.

При обработке заготовок на мягких режимах достигают размеров с точностью до 0,002 мм, при шероховатости поверхности Rz 0,63 0,16 мкм.

Заготовки обрабатывают в ваннах, заполненных диэлектрической жидкостью, которая исключает нагрев электродов (инструмента и заготовки), охлаждает продукты разрушения, уменьшает величину боковых разрядов между инструментом и заготовкой, что повышает точность обработки.

Электроискровым методом обрабатывают все токопроводящие материалы. Целесообразно обрабатывать твердые сплавы, труднообрабатываемые металлы и их сплавы, тантал, вольфрам, молибден и др.

Данным методом получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, отверстия с криволинейными осями, вырезают заготовки из листа при использовании проволочного или ленточного инструмента-электрода, выполняют плоское, круглое и внутреннее шлифование, разрезают заготовки и т. д.

Электроискровую обработку широко применяют для изготовления штампов, пресс-форм, фильер, режущего инструмента, деталей топливной аппаратуры, сеток и сит, нарезания резьбы и т. д.

Схемы электроискровой обработки представлены на рис. 3.2.

а) б)

Рисунок 3.2 – Схемы электроискровой обработки: а - прошивание отверстия с криволинейной осью; б - шлифование внутренней поверхности фильеры

Электроискровую обработку применяют для упрочнения поверхностного слоя металла. На поверхность изделия наносят тонкий слой металла или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и так далее.

К достоинствам метода следует отнести простоту обработки и несложность оборудования. Однако метод имеет сравнительно низкую производительность; кроме того, быстро разрушаются инструменты-электроды.

Электроимпульсная обработка. Этот метод основан на том, что полярный эффект при импульсах малой и средней продолжительности приводит к повышенной эрозии анода, что используется при электроискровой обработке. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод. Поэтому при электроимпульсной обработке применяют обратную полярность включения электродов и обрабатывают при действии импульсов, создаваемых электромашинным (рис. 3.3) или электронным генератором.

Продолжительность импульсов в зависимости от типа генератора составляет 500 10000 мкс. Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки.

При электроимпульсной обработке инструменты-электроды изнашиваются значительно меньше, чем при электроискровой обработке.

Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в деталях из твердых, коррозионно-стойких и жаропрочных сплавов. Точность размеров и шероховатость обработанных поверхностей зависят от режима обработки.

При электроимпульсной обработке съем металла в единицу времени в 8…10 раз больше, чем при электроискровой обработке.

Рисунок 3.3 – Схема электроимпульсной обработки:

1 - электродвигатель; 2 - импульсный генератор постоянного тока;

3 - инструмент-электрод; 4 - заготовка-электрод; 5 - ванна

Электроконтактная обработка. Этот метод основан на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом за счет относительного движения заготовки и инструмента. Источником теплоты служат импульсные дуговые разряды.

Инструментом-электродом является чугунный или медный диск, имеющий вращательное движение. Обрабатывают на постоянном или переменном токе напряжением 10…40 В. В процессе обработки диск охлаждается (рис. 3.4).

Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов.

Рисунок 9.4 – Схема электроконтактной обработки плоской поверхности: 1 - обрабатываемая заготовка; 2 - инструмент-электрод; 3 - трансформатор

Электроконтактную обработку применяют при точении, сверлении и других заготовительных операциях: разрезании слитков, обдирке сложных фасонных и плоских поверхностей, очистке деталей от окалины, зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов.

Метод не обеспечивает высокой точности низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.