ДЛЯ ВРЕМЕННОГО ЗАКРЕПЛЕНИЯ КОНСТРУКЦИЙ

Монтажные приспособления классифицируют по функциональному назначению (удерживающие — подкосы, растяжки, распорки; ограничивающие — упоры, фиксаторы; универсальные — связи, кондукторы), по количеству элементов конструкций, устанавливаемых с помощью одного приспособления (одиночные, групповые), а также по конструктивному решению (линейные, плоскостные, пространственные).

Монтажная оснастка должна удовлетворять требованиям ГОСТ 12.2.012—75 и техническим условиям на конкретные монтажные приспособления.

Конструкция монтажных приспособлений должна обеспечивать: быстрое и свободное выполнение операций, связанных с их установкой или снятием и выверкой элементов конструкций зданий и сооружений; устойчивость

элементов конструкции зданий и сооружений до их закрепления в соответствии с проектом; ремонтопригодность и взаимозаменяемость узлов и деталей.

Ограничивающие и регулирующие устройства монтажных приспособлений должны обеспечивать точность выверки конструкций, а масса монтажных приспособлений, устанавливаемых вручную, не должна превышать: подкосов, растяжек, связей при длине до 3 м — 18 кг; то же, при длине до 6 м — 35 кг; распорок — 5 кг; струбцин — 7 кг; кондукторов — 50 кг. Масса отдельных деталей монтажных приспособлений, собираемых вручную на месте установки конструкций зданий, не должна превышать 20 кг, а длина — 6м.

Несущие элементы монтажных приспособлений должны быть рассчитаны на сочетание следующих нагрузок: от массы устанавливаемых конструкций зданий и собственной массы приспособлений с коэффициентом надежности по нагрузке— 1,1; от регулировочных винтов, домкратов при выверке установленных конструкций зданий с коэффициентом надежности по нагрузке — 1,2; от воздействия ветра — в соответствии с главой СНиПа по нагрузкам и воздействиям.

При проектировании стальных конструкций монтажных приспособлений следует руководствоваться не только главой СНиПа по проектированию стальных конструкций, но и учитывать требования к материалам для изготовления монтажных приспособлений конкретных типов, цвета и окраски, допуски в предельных отклонениях элементов и деталей монтажных приспособлений при их изготовлении в зависимости от вида обработки, а также климатические условия.

Важное значение для обеспечения безопасности монтажных работ имеет выбор такелажных приспособлений, средств, грузозахватных устройств и приспособлений для подъема строительных конструкций, их выверки и временного закрепления.

Строповку строительных конструкций следует производить по заранее разработанным схемам. Для строповки конструкций целесообразно применять инвентарные стропы, захваты или специальные траверсы.

Строповки грузов — одна из ответственных операций при выполнении такелажных работ. Конструкции стропов должны обеспечивать безопасность и удобство работ, а также возможность быстрой строповки и расстроповки грузов. Стропы для такелажных работ чаще всего изготовляют из стальных канатов. Число ветвей строп, на которых подвешивают груз, выбирают в зависимости от массы поднимаемого груза и диаметра каната. Обычно стремятся применить строп с меньшим число ветвей за счет увеличения диаметра каната.

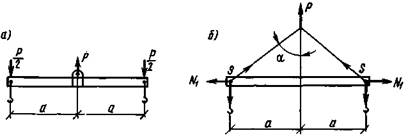

Для подбора сечения гибких строп определяется натяжение в одной ветви стропы (рис. 13.1):

Рис. 13.1. Расчетная схема гибких стропов

S = P/(cosα·n),

где Р — вес поднимаемого груза, Н;

α — угол между вертикалью и ветвью стропа;

n — общее количество ветвей стропа.

Разрывное усилие в ветви стропа Sр = S·kз, где kз — коэффициент запаса прочности для стропа. По найденному разрывному усилию подбирают канат и определяют его технические данные (разрывное усилие, временное сопротивление разрыву и диаметр).

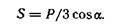

Для такелажных работ применяют стропы различных конструкций, изготовленные из мягких стальных канатов типа ТК 6х37, ТК 6х61 с пределом прочности проволок 1700...1900 Н/мм2 (17...19 кПа) (рис. 13.2).

Следует иметь в виду, что даже хорошо изготовленный строп при неправильном креплении к поднимаемому грузу может вызвать аварию. Способ строповки и конструкция стропа зависят от габаритов и массы монтируемого элемента, параметров грузоподъемного оборудования, условий подъема и положения элемента при его подъеме и установке.

Рис. 13.2. Канатные стропы:

а — одноветвевые; б — двухветвевые; в — трехветвевые; г — четырехветвевые; д, е — универсальные УСК;

1— звено для навешивания стропа коуш; 2— канатная ветвь; 3— звено для захвата груза; 4— переходное звено

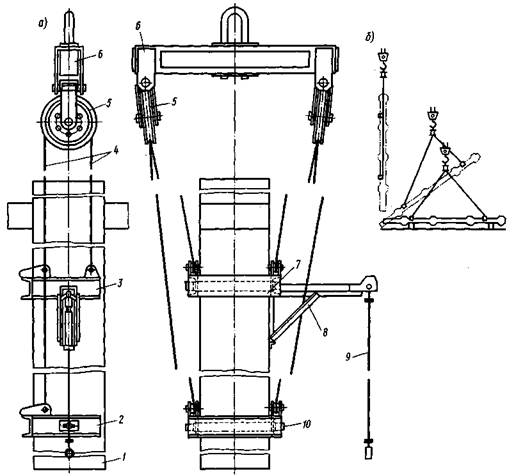

Рис. 13.3. Устройство для дистанционной расстроповки:

а — полуавтоматический захват для дистанционной расстроповки; 1 — обойма; 2 — специальный крюк; 3 — палец крюка; 4 — палец соединения захвата со стропом; 5 — рычаг; 6 — направляющий стержень с вилкой; 7 — рукоятка; 8 — пружина растяжения; 9 — фиксатор; 10 — тарелка; 11 — распорная пружина; 12 — скоба; 13 — строповочный шнур; б — схема устройства для дистанционной расстроповки: 1 — монтажная петля; 2— карабин; 3— крюк; 4— строп; 5— тяга

Для монтажа стальных и железобетонных конструкций широко применяется полуавтоматический захват (рис. 13.3). Такой захват позволяет осуществить расстроповку без подъема к месту монтажа.

При монтаже обычно пользуются стропами в две и четыре ветви, а также специальными жесткими стропами — траверсами и захватами.

Траверсы служат для перемещения крупногабаритных и длинномерных грузов, когда нужно стропить за несколько точек (рис. 13.4).

Рис. 13.4. Расчетная схема траверсы:

а — работающей на изгиб; б — на сжатие (осевые силы)

В строительстве применяют траверсы двух типов — работающие на изгиб и на сжатие. Первые обладают большой массой, но, как правило, имеют небольшую высоту. Вторые имеют более легкую конструкцию, но требуют значительной добавочной высоты подъема крюка крана.

Максимальный изгибающий момент для траверсы, работающей на изгиб:

М = Plk/2,

где Р — вес поднимаемого груза, Н; l — длина траверсы, м; k = 1,2—коэффициент динамичности нагрузки. Максимальный момент сопротивления

W = М/[σ],

где [σ] — допускаемое напряжение при изгибе.

Траверсы, работающие на сжатие, изготовляют двух видов: однобалочные и трехлучевые.

Усилия в канатах, соединяющих траверсу с крюком грузоподъемного механизма

где а — угол наклона каната к вертикали.

Для трехлучевой траверсы

По найденному разрывному усилию подбирают трос.

Сжимающее усилие в балке траверсы для однобалочных траверс

Для трехлучевой траверсы

Устойчивость балки проверяют по формуле

где F — площадь сечения балки траверсы; φ — коэффициент продольного изгиба

Если груз поднимают двумя спаренными канатами разной грузоподъемности, то используют специальную раз-ноплечевую траверсу с грузовым крюком для подвешивания поднимаемого груза (рис. 13 5)

Рис 13.5. Траверсы

a — для строповки груза за четыре точки, б — разноплечевая, в — для строповки крупно

габаритных грузов, 1 — балансирная балка, 2 — серьга для крюка грузоподъемного меха-

низма, 3 — ролик, 4, 5 — винты, 6 — стропы

Рис. 13.6. Двухштыревой балансирный захват для подъема колонн:

а ‑ общий вид; б ‑ схема подъема колонны; 1 ‑ колонна; 2, 3 ‑ нижняя и верхняя рамки; 4 ‑ стальные канаты;

5 ‑ блок; 6 ‑ траверса; 7, 10 ‑ верхний и нижний штыри; 8 ‑ кронштейн; 9 ‑ стальной канат для вытягивания штыря

Место крюка определяется соотношением плеч для траверсы с учетом грузоподъемности каждого крана. Для подъема крупногабаритных конструкций (грузов) применяют траверсу, показанную на рис. 13.5, в.

При монтаже ряда крупноразмерных конструкций целесообразно применение специальных захватов, оборудованных устройствами для дистанционной расстроповки. Для подъема колонн, имеющих консоли, рекомендуется применение двухштыревого балансирного захвата для подъема колонн, который обеспечивает расстроповку колонн без подъема монтажников на высоту (рис. 13.6).