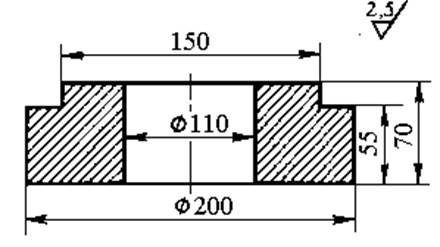

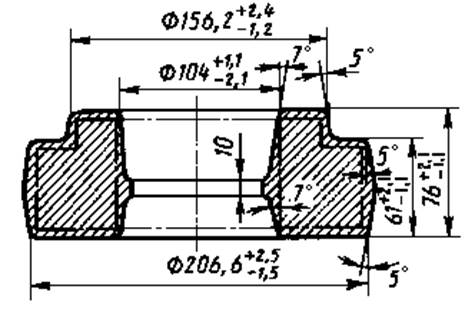

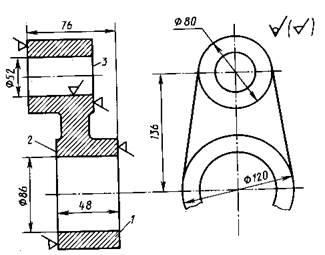

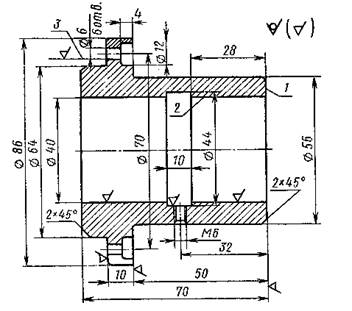

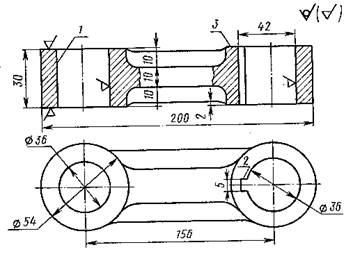

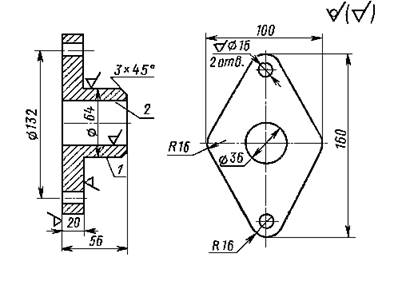

Проектирование технологического процесса горячей объёмной штамповки заключается в разработке чертежа (эскиза) поковки, выполняемого на основании чертежа (эскиза) готовой детали (рис. 1, 2) и расчёте основных параметров штамповки, которые заносятся в (табл. 1).

Рис. 1. Эскиз детали

Рис. 2. Эскиз поковки

Перед разработкой эскиза поковки предварительно определяется масса заданной детали по формуле:GД = Vγ,

где GД – масса детали, кг

γ – плотность металла (для стали ρ = 7,8 г / см3).

V – объём детали, см3.

Таблица 1 Результаты расчетов

| Наименование параметра | Численное значение |

| Способ производства (массовое, серийное, единичное) | |

| Масса детали GД, кг | |

| Масса поковки GП, кг | |

| Масса исходной заготовки GЗ, кг | |

| Коэффициент использования металла К, % | |

| Температурный интервал нагрева заготовки, °С | |

| Время нагрева заготовки в печи Т, ч | |

| Усилие деформирования PД, кг | |

| Усилие пресса на обрезку облоя РО, кг |

При составлении эскиза поковки габаритный контур готовой детали показывают тонкими линиями. Контур поковки вычерчивают сплошными линиями. Цифры над размерной линией обозначают номинальные размеры поковки и допустимые предельные отклонения.

Разработка эскиза поковки осуществляется в следующей последовательности:

1. Выбирается плоскость разъёма штампа. Она должна обеспечивать возможность свободного извлечения поковки из штампа, препятствовать возможному сдвигу одной части штампа относительно другой, плоскость разъёма должна пересекать вертикальные поверхности поковки.

2. На поверхности поковки, подлежащих механической обработке (обозначенные знаком), назначают припуски. Их выбирают по таблицам из ГОСТов в зависимости от габаритных размеров и массы поковок и от требований к поковкам (табл. 2).

3. По тем же таблицам назначают допуски – допустимые отклонения размеров поковок из-за возможной их недоштамповки по высоте, сдвига штампов, их износа.

4. Штамповкой не всегда можно получить сложную конфигурацию поковки. Поэтому для упрощения формы назначают напуски, представляющие собой часть объёма поковки, добавляемую для облегчения её изготовления. К напускам также относят штамповочные уклоны, внутренние радиусы закруглений, перемычки отверстий.

5. В штампах с одной плоскостью разъёма нельзя получить сквозное отверстие в поковках. Поэтому в них делают наметку отверстия сверху и снизу, а между ними остается перемычка, толщина которой S = 0,1 dотв поковки. Отверстия диаметром менее 30 мм в поковках не делают, их получают сверлением.

6. На боковые поверхности поковки (перпендикулярные плоскости разъёма штампа), для облегчения извлечения её из штампа, назначаются штамповочные уклоны. Различают наружные α и внутренние β уклоны. Внутренние уклоны на 2о – 3о больше наружных, т.к. при охлаждении поковки её внутренние поверхности прижимаются к штампу, а наружные отходят от стенок штампа, уменьшая вероятность застревания поковки в штампе (табл. 3, рис. 3).

Рис. 3. Наружные R и внутренние R1 радиусы закругления поковок, плоская

перемычка под прошивку, наружные α и внутренние β штамповочные уклоны

Таблица 3 Штамповочные уклоны

| Штамповочное оборудование | Допустимо | ||

| h / b | Внешний угол, α о | Внутренний угол, β о | |

| Гидравлические и механические прессы | до 2 2 – 5 5 – 7 |

7. На пересекающиеся поверхности поковки назначаются наружные R и внутренние R1 радиусы закруглений (рис. 3), которые необходимы для лучшего заполнения полости штампа металлом, предохранения его от преждевременного изнашивания и поломок, а также для получения качественных поковок. Величина радиусов закруглений регламентируется ГОСТ 7505 – 74.Практически достаточно, если наружные радиусы будут на 0,5 – 1 мм больше величины припуска на механическую обработку данной поковки, а внутренние радиусы закруглений в 2 – 3 раза больше наружных. Для облегчения изготовления штампа радиусы следует для каждой поковки унифицировать, т.е. выбрать одно значение радиусов наружных и одно значение радиусов внутренних из следующего ряда чисел 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5.

8. Эскиз поковки составляется на основе эскиза детали с учётом припусков на механическую обработку, допусков на размеры и технологических напусков (штамповочных уклонов, перемычек в отверстиях, внутренних радиусов закруглений и др.).

9. Расчёт объёма и массы поковки следует выполнять по эскизу поковки, разбивая весь объём на элементы, представляющие собой правильные геометрические тела.

10. Определение массы исходной заготовки осуществляется по формуле:

Gз = Gп + Gy + Go,

где Gз – масса исходной заготовки, кг;

Gп – масса поковки, кг;

Gy – масса металла идущего на угар при нагреве заготовки, кг (угар при нагреве в пламенных печах принимают равными 3 % от массы поковки);

Go – масса облоя, кг (принимается равной 10 – 15 % от массы поковки).

11. Исходя из массы детали и заготовки определяется коэффициент использования металла в процентах по формуле:

12. Температурный интервал горячей штамповки определяется по табл.4.

Таблица Температурные интервалы горячей объёмной штамповки

| Марка стали | Предел прочности, σв, кг / мм2 | Температура, °C | Рекомендуемый интервал, °C | ||

| Начало | Конец | ||||

| не выше | не ниже | ||||

| 9Х 20Х 40Х 50ХН 18ХГТ 12ХН3А | 1250 – 750 1220 – 800 1250 – 750 1250 – 750 1220 – 800 1180 – 800 1110 – 825 1200 – 800 1180 – 830 1180 – 830 1220 – 830 1180- 800 |

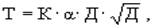

13. Время выдержки заготовки в печи производится по формуле Н.Н.Доброхотова

где Т – общее время нагрева, включая выдержку, ч;

К – коэффициент учитывающий степень легирования стали (принимается равным 10 для углеродистой стали и 20 – для легированной);

α – коэффициент, зависящий от способа укладки заготовок в печи: для штучных заготовок круглого сечения, нагреваемых со всех сторон (единичное производство) α = 1, а для плотноуложенных (массовое или серийное производство) α = 2;

D – диаметр заготовки (размер стороны), м.

14. Необходимое усилие деформирования определяется по формуле: Pд = z·m·к·F,

где Pд – усилие деформирования, кг;

z – коэффициент, учитывающий условия деформирования (табл. 5);

m – коэффициент, учитывающий объём заготовки (табл. 5);

к – удельное давление деформирования (для конструкционных сталей принимается равным 6000 кг / cм2);

F – площадь проекции штампуемой поковки на плоскость разъёма штампа (без учёта облоя), см2.

Таблица 5 Поправочные коэффициенты

| Условия деформирования | Z | Объём заготовки, см3 | m |

| Штамповка заготовок простой конфигурации | 1,5 | до 25 25 – 100 | 1 – 0,9 |

| Штамповка заготовок сложной конфигурации | 1,8 | 100 – 1000 1000 – 5000 | 0,9 – 0,8 0,8 – 0,7 |

15. Усилие пресса для обрезки облоя определяется по формуле:Pо = n σср Fср,

где Pо – усилие пресса, кг;

n – коэффициент, учитывающий притупление режущих кромок (n = 1,6 – 1,8);

σср – предел прочности материала поковки на срез, кг / мм2,

σср = 0,8 σв,

где σв – предел прочности материала поковки, кг / мм2 (табл. 4);

Fср – площадь среза, мм2, подсчитывается как:

Fср = Z h,

где Z – периметр обрезаемого слоя, мм;

h = 3 – 4 мм – толщина облоя.

16. Штамповка может быть осуществлена в открытых и закрытых штампах (рис. 4).

Рис. 4. Эскизы открытого (а) и закрытого (б) штампа:

1 – верхняя половина штампа; 2 – нижняя половина штампа;

3 – конфигурация поковки; 4 – магазин; 5 – мостик

Открытыми называют штампы, у которых вдоль всего внешнего контура штамповочного ручья сделана специальная облойноя канавка, в которую на заключительной стадии штамповки вытесняется избыток металла, и состоящая из узкого зазора – “мостика” и расширенной части – “магазина”. Так как облойную канавку делают очень узкой, то течение в облой металла затруднено и возможно только при значительном давлении металла, находящегося в полости штампа. По мере затекания металла в облойную канавку давление нарастает и заставляет металл плотно заполнять все, даже очень небольшие и неудобные для заполнения элементы формы ручья штампа, обеспечивая хорошее формообразование поковки.

Закрытыми или безоблойными называют штампы, в которых металл деформируется в замкнутом пространстве. В отличие от открытых штампов, имеющих поверхность разъёма в виде плоскости, закрытые штампы имеют разъём по сложной поверхности с направляющими, обеспечивающими точное соударение половин штампа в конце штамповки. При безоблойной штамповке расход металла уменьшается на 20 %, кроме того, исключаются затраты на обрезку облоя. Однако закрытые штампы для деталей сложной формы конструктивно трудновыполнимы, дороги и быстро выходят из строя. Кроме того, при безоблойной штамповке необходимы точное соблюдение размеров заготовки и установка её по центру ручья штампа, иначе возможен брак – односторонние торцовые заусенцы и незаполнение полости штампа.

Содержание отчёта

1. Название работы

2. Цель работы

3. Эскиз детали

4. Эскиз поковки

5. Эскиз штампа

6. Расчёт основных параметров горячей объёмной штамповки (табл.1).

5. Контрольные вопросы для самопроверки

1. В чём заключается сущность обработки металлов давлением?

2. Как оценивается формоизменение металла?

3. От чего зависит наибольшая допустимая степень пластической деформации?

4. Какие факторы влияют на пластичность металла и его сопротивлению деформированию?

5. Что называется наклёпом?

6. Как изменяются свойства металла при наклёпе?

7. Что такое рекристаллизация металлов?

8. При какой температуре обработка металлов давлением считается горячей?

9. Какие требования предъявляются к нагреву металла при обработке давлением?

10. Как выбирается температура нагрева при обработке давлением?

11. Какие дефекты могут возникнуть при неправильном нагреве?

12. От чего зависит время нагрева заготовок?

13. Для чего назначаются штамповочные уклоны и радиусы закруглений?

14. Как подсчитывается масса заготовки?

15. Какие штампы называются открытыми?

16. Чем закрытые штампы отличаются от открытых?

17. В чём заключаются преимущества и недостатки закрытых штампов?

Приложение 1

Варианты заданий для выполнения работы

Вариант 1. Серьга Сталь 30. Производство единичное

Вариант 2. Фланец Сталь 10. Производство единичное

Вариант 3. Ступица Сталь 15. Производство массовое

Вариант 4. Шестерня. Сталь 30. Производство серийное

Вариант 5. Втулка Сталь 35. Производство единичное

Вариант 6. Крышка Сталь 45. Производство массовое

Вариант 7. Шестерня Сталь 70.Производство серийное

Вариант 8. Серьга Сталь 9Х. Производство единичное

Вариант 9. Колесо Сталь 40Х. Производство массовое

Вариант 10. Корпус Сталь 20Х. Производство единичное

Вариант 11. Переходник Сталь 50ХН. Производство единичное

Вариант 12. Втулка Сталь 18ХГТ. Производство массовое

Вариант 13. Фланец Сталь 30. Производство массовое

Вариант 14. Штуцер Сталь 40Х. Производство серийное

Вариант 15. Промежуточный вал Сталь 45. Производство массовое

Лабораторная работа№3

ТЕХНОЛОГИЯ ГАЗОВОЙ СВАРКИ

Цель работы

Ознакомиться с оборудованием, применяемыми материалами и технологией газовой сварки.

Задание

В соответствии с вариантом задания (прил. 1) для газовой сварки малоуглеродистой стали в нижнем положении описать технологию, подобрать режим сварки, рассчитать полный расход горючего газа.

Основные положения

При газовой сварке расплавление кромок свариваемого изделия и присадочной проволоки осуществляется теплом, выделяющимся при сжигании горючего газа в смеси с кислородом. Газовую сварку применяют при изготовлении сварных изделий из тонколистовой стали, медных и алюминиевых сплавов, при исправлении дефектов в чугунных и бронзовых отливах, а также при различных ремонтных работах.Кислород, используемый для сварочных работ, получают из воздуха методом глубокого охлаждения и поставляют к месту потребления в стальных баллонах голубого цвета с черной надписью "Кислород". Водяная емкость баллона 40 литров и при давлении 15 МПа он вмещает 6 м3 газообразного кислорода.В качестве горючих газов могут быть использованы ацетилен, водород, природный и нефтяной газ, пары бензина и керосина. Наибольшее применение получил ацетилен, так как он дает при горении в технически чистом кислороде самую высокую температуру пламени, достигающую 3150 °С.

Ацетилен (С2Н2) – бесцветный газ с характерным запахом, воспламеняется при 420 °С, становится взрывоопасным при сжатии свыше 0,18 МПа, а также при длительном соприкосновении с медью и серебром. Ацетилен получают в ацетиленовых генераторах при взаимодействии карбида кальция с водой:

СаС2 + 2Н2О → С2Н2 + Са(ОН)2

К месту сварки ацетилен поставляется в стальных баллонах вместимостью 40 литров, в которых при максимальном давлении 1,9 МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного хранения и транспортировки ацетилена, баллон заполнен пористым активированным углем, который пропитан ацетоном. В одном объеме ацетона растворяется 23 объема ацетилена. Баллон окрашен в белый цвет с надписью "Ацетилен" красного цвета.

Схема газового поста с питанием от баллонов показана на рис.1.

Рис. 1. Схема газосварочного поста с питанием от баллонов:

1 – сварочная горелка; 2 – гибкий шланг; 3 – редуктор;

4 – баллон с ацетиленом; 5 – баллон с кислородом

К вентилям баллонов крепятся газовые редукторы, которые предназначаются для снижения давления газа, поступающего из баллона к горелке, и поддержания постоянства установленного давления во время работы. Газовые редукторы имеют обычно два манометра, один из которых измеряет давление газа на входе в редуктор, второй – на выходе из него. Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона и исключает ошибочную установку, например, ацетиленового редуктора на кислородный баллон. Корпус редуктора окрашивают в определенный цвет, например, голубой для кислорода, белый для ацетилена. К сварочной горелке кислород и ацетилен от редукторов подаются через специальные резиновые шланги.Газосварочные горелки служат для смешивания в требуемой пропорции кислорода и ацетилена, подачи горючей смеси к месту сварки и создания концентрированного пламени требуемой мощности. По принципу действия горелки подразделяются на инжекторные и безинжекторные (рис. 2). В инжекторных горелках поступление горючего газа (ацетилена) происходит за счет подсоса его струей кислорода, который, вытекая с большой скоростью из сопла инжектора, создает разряжение в каналах, по которым поступает ацетилен. Давление кислорода должно быть при этом равным 0,2 – 0,4 МПа, а давление ацетилена на входе в горелку может быть 0,001 – 0,002 МПа.

Рис. 2. Схемы ацетиленовых горелок:

а – инжекторные; б – безинжекторные; 1 – ствол горелки; 2 – гайка;

3 – наконечник; 4 – мундштук; 5 – смесительная камера; 6 – инжектор;

7 – вентиль; 8 – штуцер присоединительный

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать в широких пределах мощность ацетилено – кислородного пламени, поддерживая достаточно высокую скорость истечения газов из горелки. Наиболее распространенные инжекторные горелки “Звезда” и ГС – 3 имеют семь номеров сменных наконечников (табл. 1).

Таблица 1

| Техническая характеристика инжекторных горелок “Звезда” и ГС – 3 | ||||||||

| ||||||||

| Толщина свариваемого металла, мм (сталь малоуглеродистая) | ||||||||

| 0,5 – 1.5 1 – 2,5 2,5 – 4 4 – 7 7 – 11 10 – 18 17 – 30 | ||||||||

| Расход ацетилена, gм3/ч (л/ч) | ||||||||

| 50 – 125 120 – 240 230 – 430 400 – 700 660 – 1100 1050 – 1750 1700 – 2800 | ||||||||

| Расход кислорода, gм3/ч (л/ч) | ||||||||

| 55 – 135 130 – 260 250 – 440 430 – 750 740 – 1200 1150 – 1950 1900 –3100 | ||||||||

| Давление кислорода, МПа | ||||||||

| 0,1 – 0,4 0,15 – 0,4 0,2 – 0,4 0,2 – 0,4 0,2 – 0,4 0,2 – 0,4 0,2 – 0,4 | ||||||||

| Давление ацетилена, МПа | ||||||||

| Не ниже 0,001 |

Горелки большой мощности и многопламенные, работающие в тяжелых условиях, при высокой температуре, обычно делаются безинжекторными, в них оба газа – кислород и ацетилен – поступают под одинаковым давлением в пределах 0,01 – 0,15 МПа.В зависимости от соотношений объемов ацетилена и кислорода, подаваемых в горелку, изменяется состав пламени. Если на 1 объем ацетилена подается примерно 1 – 1,2 объема кислорода, то весь ацетилен полностью сгорает и такое пламя называется нормальным. Пламя состоит из трех зон: ядра пламени 1, восстановительной зоны 2 и факела 3 (рис. 3).

Рис. 3. Строение сварочного ацетилено-кислородного пламени:

1 – ядро; 2 – восстановительная зона; 3 – факел пламени

Ядро ослепительно белого цвета, имеет форму конуса с закругленным концом. В ядре происходит постепенный нагрев до температуры воспламенения газовой смеси, поступающей из мундштука. Восстановительная зона имеет значительно более темный цвет, чем ядро, и наиболее высокую температуру на расстоянии 3 – 5 мм от края ядра. В факеле протекает горение ацетилена за счет атмосферного кислорода. Нормальное пламя используют для сварки малоуглеродистых, низколегированных и высоколегированных сталей, а также меди, магниевых сплавов, алюминия, цинка, свинца и др.При увеличении содержания кислорода (О2 / С2Н2 > 1,2) пламя приобретает голубоватый оттенок и имеет заостренную форму ядра. Такое пламя называется окислительным и может быть использовано только при сварке латуни. В этом случае избыточный кислород образует с цинком, содержащимся в латуни, тугоплавкие оксиды, пленка которых препятствует дальнейшему испарению цинка.При увеличении содержания ацетилена (О2 / С2Н2 < 1) пламя становится коптящим, удлиняется и имеет красноватый оттенок. Такое пламя называют науглераживающим и применяют для сварки высокоуглеродистых сталей, чугуна, цветных металлов и наплавке твердых сплавов, так как в этом случае компенсируется выгорание углерода и восстанавливаются оксиды цветных металлов.